12号机组400V 厂用电压合格率低的原因分析及改进

吴 菡

(上海电力新能源发展有限公司,上海200010)

1 400 V 厂用电压概况

为了满足上海电网对减小220kV 供电系统短路容量的要求,2010年4月吴泾热电厂将主变12 更换为高阻抗变压器。系统故障时,高阻抗变压器可有效限制短路电流,减轻对电网的危害。

然而,将主变12更换为高阻抗变压器后,吴泾热电厂出现了400V23段厂用电压合格率降低的情况。厂用电压合格率低会导致400V 母线上的设备长期处于大电流的工作状态,同时也会引起设备无法正常启动、设备烧坏等现象,对电气设备的使用产生直接影响。因此,本文着重对引起厂用电压合格率低的原因进行调查分析。

2 400V 厂用电压合格率低原因分析

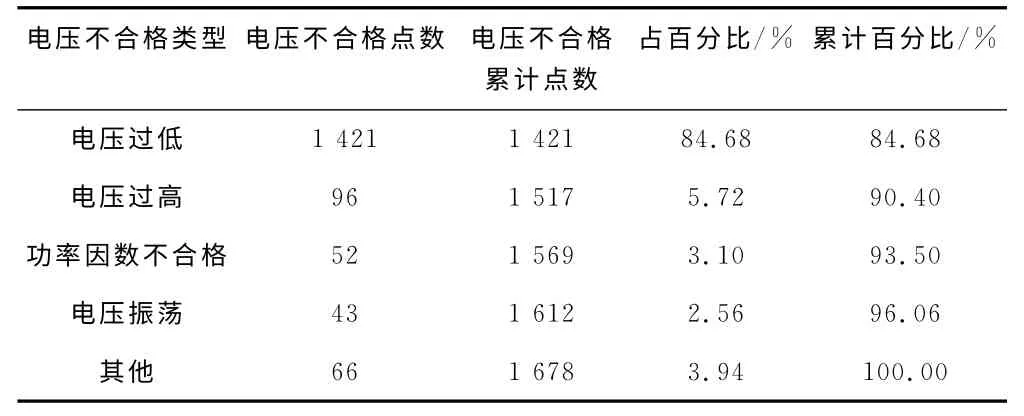

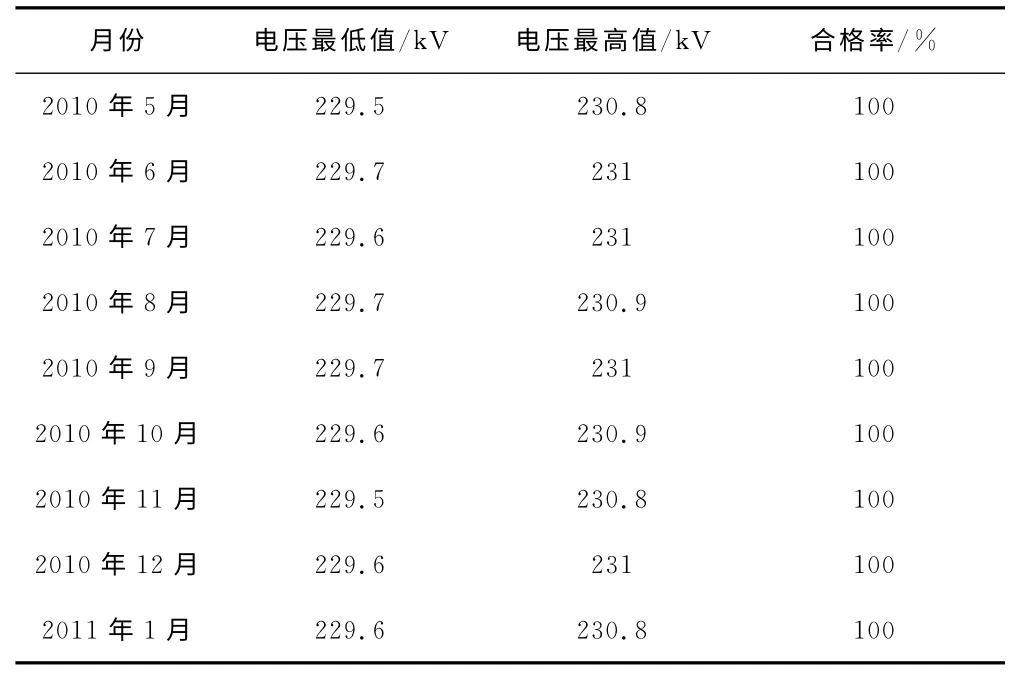

我们通过对2010年5月—2011年1月的电压点数取样并对不合格原因进行调查,得到统计表1(取样点数为每月600点)。

表1 电压不合格原因调查表

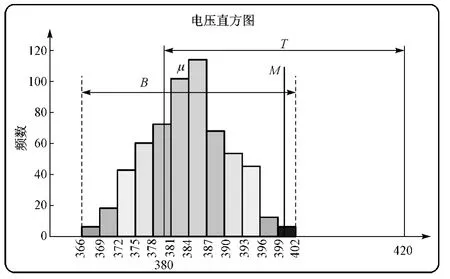

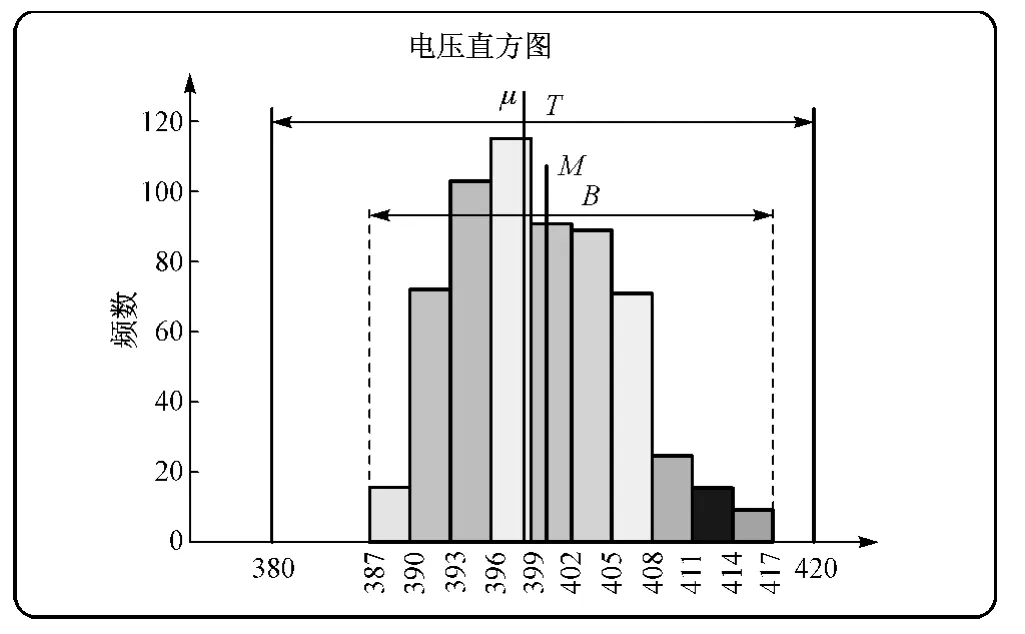

分析2010年7月的厂用电压数据后,得到直方图(图1)。

图1 2010年7月厂用电压数据图

400V 厂用电压的额定值为400V,根据规定,400V 侧母线电压允许在±5%Ue范围内变化,即400V 母线电压合格范围为380~420V。400V 电压标准为400V+20-20,通过图1中分布范围B 与公差T 的比较以及分布中心μ 与公差中心M 的偏离程度可以看到,厂用电压分布中心整体向左偏移,导致一部分电压值低于标准值,过程能力不足。

造成厂用电压低的原因有很多方面,例如发电机无功输出不足、机端电压低、主变带高阻抗、变压器变比不合适、超负荷运行等诸多方面。

2.1 主变带高阻抗

国家电网规定新造电厂或扩建项目主变压器须为高阻抗,以减少发生短路时短路电流对电网的影响,但同时高阻抗变压器也导致了电压降的增大。《电力变压器选用导则》中规定一般中小型变压器的短路阻抗在4%~10%,大型变压器短路阻抗在12.5%~17.5%,调查吴泾热电厂12号主变的短路阻抗为21.35%,明显高于标准值。由此可见,吴泾电厂主变压器属于高阻抗变压器。

2.2 厂用系统无功消耗较大

厂用系统带较大的负荷同样会使得电压降增大。调查12号机组400V 厂用系统带有较多电动机以及照明设备,使得厂用系统负荷较大。比较12号机组下所带厂用23段与11号机组所带厂用21 段母线消耗数值分别为120 600 var 和90 740var,12号机组厂用段无功消耗明显偏大。

2.3 发电机无功输出不足

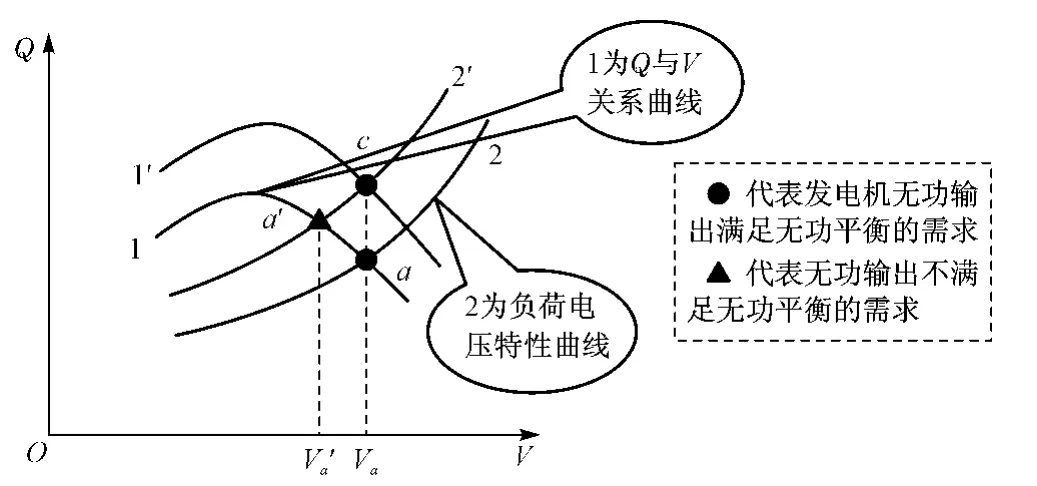

为了调查发电机无功功率输出与出口电压的关系,我们查阅了《电力系统分析》无功功率与电压水平关系图(图2)。

图2 无功功率与电压水平关系图

从图2中可以看出,当发电机电势为一定值时,电压由无功功率平衡点确定。因此,当负荷变动时,只要根据出口220kV电压的变化情况,就能判断发电机是否输出了足够的无功功率。

选择Virtex-5系列XQ5FX70T芯片作为测试芯片,实验所用测试数据集为仿真数据集:待布局逻辑功能数量规模范围[5,20],抽取4组测试数据,每组测试数据所包含的各类资源数量通过随机方式产生,为验证算法准确性,取10次运行时间的平均值作为测试结果.并且,每组测试数据保证至少3到10个逻辑功能包含BRAM资源,至少1到6个逻辑功能包含DSP资源.

查阅220kV 出口电压数据,如表2所示。

表2 220kV 出口电压数据

由表2中可以看出,220kV 出口电压均达到标准,因此发电机可以满足系统无功平衡的需求。

2.4 变压器变比不合适

调查12号机组下400V 母线所使用的厂变是无载调压变压器,故其无法自动调节电压,只能依靠挡位来实现电压调节功能。由于变压器分接头不合适可能导致电压值整体偏低,因此我们对6kV 母线电压进行分析调查。

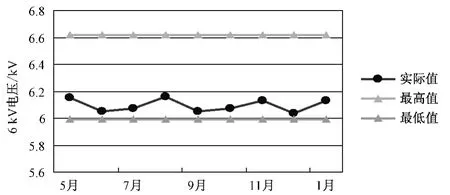

6kV母线电压额定值为6.3kV,监测2010年5月—2011年1月共9个月的电压数据后发现6kV母线电压平均值为6.1kV。根据规定,6kV侧母线电压允许在±5%Ue范围内变化,即6kV母线电压合格范围为5.985~6.615kV(图3)。吴泾电厂6kV 母线电压平均值为6.1kV,略低于额定电压,但仍为合格电压。

图3 6kV 母线电压合格范围及实际值

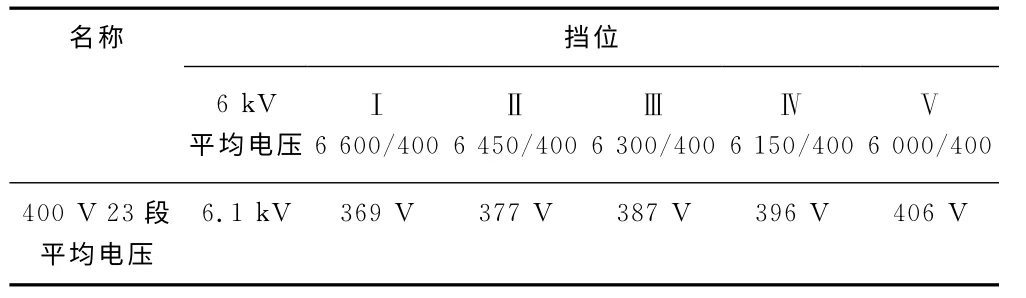

通过观察,厂用400V 母线电压在变压器各挡位下变化值如表3所示。

表3 厂用400V 母线电压在变压器各挡位下变化值

对厂变分接头进行调查验证后发现,400V 厂用段直接相连的厂变变压器分接头挡位长期固定在6 300/400侧,使得厂用母线电压与400V 标准相差较远。由图表我们可以得出由于变压器分接头不合适直接导致了电压偏低的结论。

2.5 调查结论

根据验证结果,我们找到了导致400V23段厂用电压低的三个主要原因:

(1)变压器带高阻抗;

(2)厂用系统无功消耗大;

(3)变压器变比不合适。

由于国家电网规定新造电厂或扩建项目主变压器须为高阻抗,以减轻系统发生故障时故障电流对电网的影响,故我们暂时只考虑对(2)(3)两条原因采取改进措施。

3 解决方案和改进措施

3.1 调节厂变分接头

由于吴泾电厂厂变为无载调压变压器,变压器分接头固定不变。6kV 电压平均值为6.1kV,根据上述图表我们可以看出6 150/400是最适合该变压器的挡位。因此将厂变分接头从6 300/400挡位调整到6 150/400挡位是解决变压器变比不合适的最佳方案。

3.2 优化负荷以减小厂用无功消耗

3.2.1 更换节能照明设备

将厂段原来使用的真空镀膜灯全部更换成节能型的照明设备。原真空镀膜灯无功功率为99.4var,而新型电子节能灯的无功功率为16.43var。12 号机组厂用段共有真空镀膜灯120套,因此更换节能灯节约的无功=(99.4-16.43)×120=9 956.4var。

3.2.2 在400V 段安装变频调速装置

在电动机上安装变频器,可降低电动机的转速。由于采取恒转矩特性,变频调速后的电动机转速不变,拖动力矩恒定,可以保证排量,从而实现了节约电能的作用。由公式Q=Ptgδ,可得出P 减小将使Q 减小,安装变频调速装置在节约有功功率的同时,也减小了无功功率的消耗。

4 实施效果

采取调整电压及优化负荷等一系列措施后,我们再次选取了2011年7月的电压数据制作了直方图(图4)。

图4 2011年7月厂用电压数据图

从图4中可以看出,400V 厂用段电压分布中心已与标准值十分接近,过程能力得到了提高,调整后的厂用电压能满足400V 母线电压合格范围380~420V 的要求。

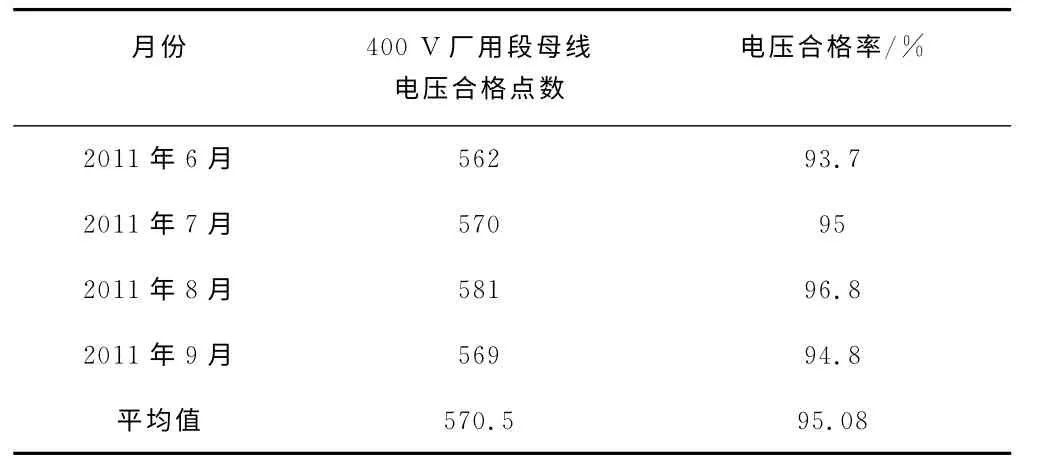

我们汇总了2011年6—9月400V 厂用电压合格点数及合格率,如表4所示。

表4 2011年6—9月400V 厂用电压合格点数及合格率

与2010年5月—2011年1月相比,电压合格率明显提高。由表4可知,通过调节变压器分接头挡位、优化负荷等一系列措施,400V 厂用段的电压合格率得到了提高,从根本上解决了12号机组400V 厂用电压不合格的问题。从成本上看,本次技术改进同样减少了无功损耗,为吴泾电厂节约了巨大的电能成本。

5 结语

通过调查分析,我们得出了影响吴泾热电厂厂用电压合格率的主要原因为变压器带高阻抗、厂用系统无功消耗大及变压器变比不合适。通过采用改变变压器的分接头以及降低厂用无功消耗的措施,我们成功使得厂用电压合格率有了显著提高。今后,我们将继续在技术上追求精益求精,以确保机组和设备的可靠运行。