离心-温度复合试验箱温度精密控制方法

李颖奇,孟晓风,董雪明

(1.北京航空航天大学仪器科学与光电工程学院,北京100191;2.中航工业北京长城计量测试技术研究所,北京100095)

0 引言

加速度计往往工作在复杂环境下。研究复合环境参数对加速度计计量校准结果的影响,是提高加速度计准确度和完善量值溯源体系的关键步骤[1]。由于气体温度大惯性、大延迟的特点,应用传统的控制方法如PID 控制,难以达到期望的控制效果。本文基于离心-温度复合试验箱为背景,设计出一种实现试验箱高低温控制的温控系统,为加速度计提供离心-温度复合校准环境。提出将预测PI 控制方法与串级控制相结合的新型预测PI-PID 串级控制方法,主回路采用预测PI控制,该方法不需要对被控对象建立精确的数学模型,对模型失配有较强鲁棒性的同时,可以较好地克服纯滞后对系统的不良影响,而副回路采用PID 控制,可以快速抑制二次干扰,起到补偿校正作用,提高控制性能[2]。

1 离心-温度复合试验箱温控系统方案设计

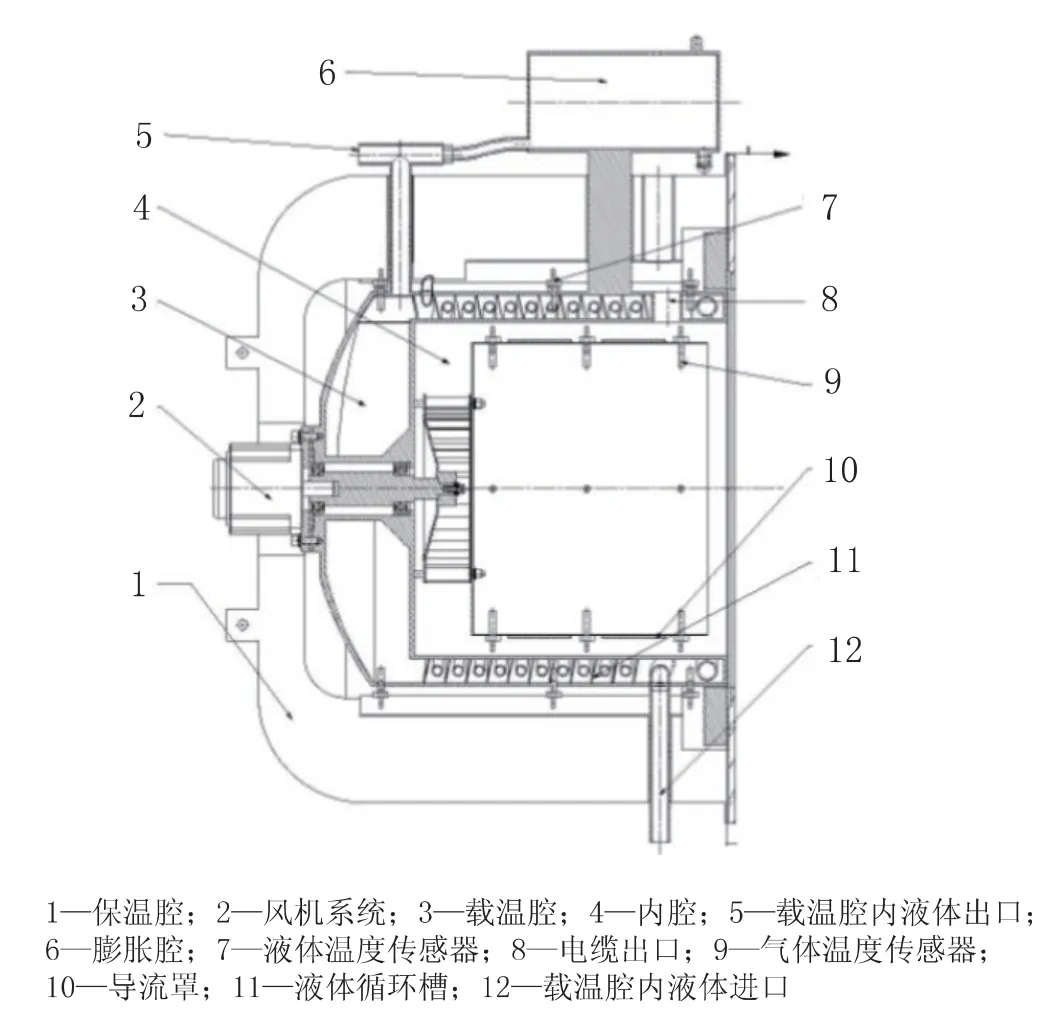

由于进行加速度计的离心-温度复合计量校准试验时,需要将整个试验箱置于转速最大可达20 g 的离心机上,因此对试验箱的结构和强度有特殊的要求,本文所采用的温度试验箱结构如图1所示,试验箱主要由四个部分组成:保温腔、载温腔、内腔、风机系统,各部分相互隔离密封。保温腔由保温材料填充;载温腔内由宽温度范围的载温液填充;内腔为加速度计校准所在的空气腔;风机系统保证内腔气体温度均匀性[1]。

图1 试验箱结构图

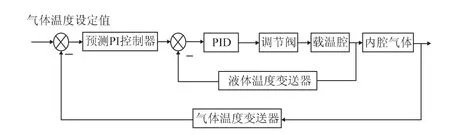

基于所设计的离心-温度复合试验箱,提出一种离心-温度复合试验箱温控系统设计方案,该方案原理框图如图2所示。载温液恒温槽内液体温度控制恒定,通过循环管道与试验箱载温腔相连,由恒温槽循环泵完成载温腔内液体与恒温槽液体的循环,载温腔内液体与内腔气体之间通过载温腔内壁进行热交换。通过控制流量调节阀的开度,控制恒温槽与载温腔内液体热交换的液体流量,改变载温腔内液体提供的加热(制冷)功率。当内腔气体吸收热量与耗散热量动态平衡时,内腔气体温度保持恒定。当内腔气体温度控制到目标温度后,完成温度试验箱在静止状态下的温度控制,下一步可进行离心-温度复合试验箱在离心机旋转状态下的温度控制及加速度计计量校准实验。

2 预测PI-PID 串级控制方法原理

2.1 预测PI 控制基本原理

温度系统是非线性、不确定的控制对象,建立精确的数学模型比较困难,并且由于存在大惯性滞后,往往会造成对象不稳定。若采用传统的控制方法如PID控制,一般难以获得满意的控制效果。因此引入控制算法来克服这些特殊动态特性对系统造成的不良影响。预测PI 控制有两部分组成:一部分是PI 控制项,另一部分是预测控制项。PI 控制项可以提高控制系统的鲁棒性和抗干扰性;预测控制项可以预测将来的控制量[3],从而克服纯滞后的影响。预测PI 控制无需知道过程的精确模型,只需知道大概的模型,并且可以通过设置不同的控制参数来获得满意的结果。

图2 试验箱温控方案框图

现实中大多数温度控制对象都可以近似为一阶加纯滞后的模型,其传递函数为

式中:K,T,τ 为不确定参数,相应的标称值为K0,T0,τ0。

假设控制系统所期望的闭环传递函数为

式中:λ 为可调参数。如果λ <1,则控制系统的闭环相应时间比开环相应时间要快,通过设置合适的λ 可以得到期望的控制效果。

由期望闭环传递函数和开环传递函数推算,有

可以得到控制器的传递函数为

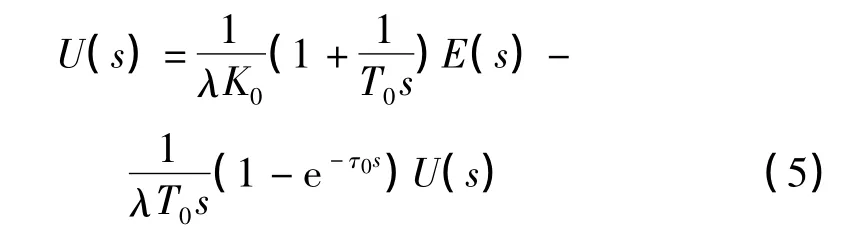

因此可得控制器的输入输出关系式为

式中:(1/(λK0))(1 +1/(T0s))=Gc1(S)为预测PI控制器的PI 控制项,由比例项和积分项组成;(1/(λT0s))(1-e-τ0s)=Gc2(S)为预测PI 控制器的预测控制项,即基于时间区间(t-τ0,t)的控制作用来预测t 时刻系统的输出值。因此,可以得到预测PI 控制器的结构。如图3所示。Gp(s)为广义对象。

图3 预测PI 控制器结构图

2.2 预测PI-PID 串级控制方法设计

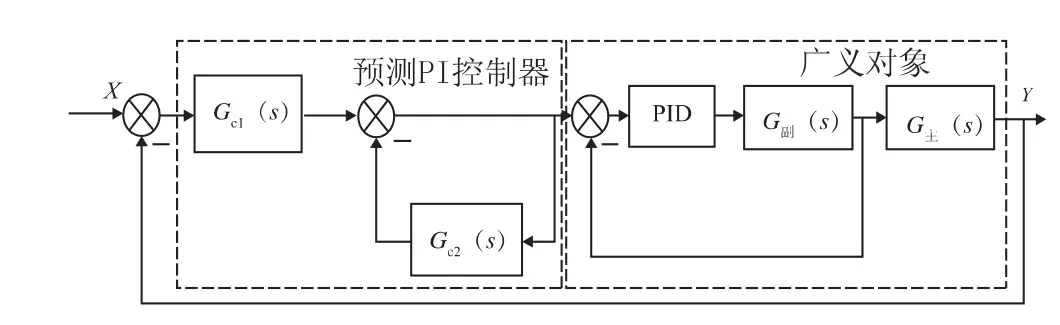

预测PI-PID 串级控制设计结构图如图4所示。副回路采用PID 控制,可以快速抑制二次干扰,起到补偿校正作用。主控制器采用预测PI 控制,提高控制器的鲁棒性和系统控制性能。图中G副(s)为副控制对象,G主(s)为主控制对象。主副控制对象和副回路PID 控制器组成广义对象。

图4 预测PI-PID 串级控制器结构图

3 离心-温度复合试验箱预测PI-PID 串级控制系统结构及仿真研究

3.1 试验箱预测PI-PID 串级控制结构

将预测PI-PID 串级控制方法应用于离心-温度复合试验箱温度控制系统中,系统控制原理框图如图5所示,副回路由液体温度变送器、PID 控制器和副控制对象载温腔构成,主回路由气体温度变送器、预测PI控制器、副回路PID 控制器、调节阀、副控制对象和主控对象内腔气体构成。

图5 试验箱PI-PID 串级控制结构图

3.2 主副控制对象特性测试与建模

主控制对象为内腔气体,主控制变量为气体温度。液体温度影响气体温度。主控制对象模型可用一阶惯性加延时环节来描述,当载温腔内液体与内腔气体温度热交换平衡时,即液体与气体温度基本不变,此时改变液体温度,可以得到气体温度阶跃变化曲线。实验中,将载温腔内液体温度从稳定31.7℃拉到8.6℃,经过热交换内腔气体温度从32.5℃降到6.5℃并稳定。根据气体温度阶跃变化曲线,由阶跃曲线两点法建模[4]求得气体温度在液体温度阶跃激励下的延时时间和响应速度,从而求得主控对象的传递函数:

副控制对象为载温腔液体,副控制变量为液体温度。在恒温槽温度恒定条件下,液体温度主要受调节阀的开度影响,将副控制对象模型用一阶惯性加延时环节来描述,当恒温槽液体温度与载温腔液体温度恒定后,改变阀的开度,可得到载温腔液体温度变化曲线。低温实验中,阀的开度由0 到50%变化时,由于阀的反作用,载温液温度由- 43.23℃变化到-42.56℃,由两点法建模求得液体温度响应延时时间和响应速度,从而求得副控对象的传递函数:

3.3 仿真研究分析

根据图4,对广义对象用Simulink 搭建控制系统仿真模型,采用Simulink 中PID 模块自整定可以找到最佳PID 参数,将副回路和主控对象内腔气体视为广义被控对象,则在仿真中广义对象的传递函数为

取K0=0.94,T0=886.7,τ0=88.2,λ 取0.5。由2.1 节可得到Gc1(s),Gc2(s),因此可以得到预测PI 控制器。根据所设计的预测PI 控制器,分别对预测PI-PID 串级控制系统与单纯PID、普通PID-PI 串级控制系统进行仿真研究。从图6 ~8 中可以看出,在对阶跃激励的动态响应特性方面,预测PI-PID 串级控制相对其他两种控制方法,响应速度更快;在二次脉冲扰动作用下,预测PI-PID 串级控制对扰动能够快速响应并较快地达到稳定;普通PID-PI 串级控制次之;单纯PID 控制抗干扰能力最差。在模型失配时,预测PI-PID 串级控制响应平稳,而普通PID-PI串级控制与单纯PID 控制在模型失配时,响应不平稳有较大超调。

图6 阶跃动态响应曲线

图7 脉冲扰动响应曲线

图8 模型失配响应曲线

4 结论

本文对离心-温度复合试验箱的地面温控系统进行了阐述,并详细介绍了预测PI-PID 串级控制方法。通过对比预测PI-PID 串级控制系统与普通PID-PI 串级控制系统、单纯PID 控制系统在动态响应和抗干扰能力等方面的仿真结果发现,预测PI-PID 串级控制方法总体上优于单纯PID 和普通PID-PI 串级控制方法,具有良好的调节品质和较强的抗干扰能力,对控制系统的鲁棒性也有所提高。预测PI-PID 串级控制方法应用到本文介绍的离心-温度复合试验箱温控系统中是可行的。

[1]赵智忠,孟晓风,赵晓明.离心-温度复合试验箱温度场模拟分析[J].计测技术,2014,34(1):5-9.

[2]Rad A Besharati,Lo,Wailun.Predictive PI controller[J].International Journal of Control,1994,60(6):953-975.

[3]何宝嘉.基于预测原理的串级控制系统的设计及实现[D].上海:东华大学,2014.

[4]王再英,刘淮霞,陈毅静.过程控制系统与仪表[M].北京:机械工业出版社,2009.

[5]Lee Y,Skliar M,Lee M.Analytical method of PID controller design for parallel cascade control[J].Journal of Press Control,2006(16):809-818.

[6]任正云,邵惠鹤,张立群.几种特殊动态特性对象的预测PI 控制[J].仪器仪表学报,2004,25(5):615-619.

[7]齐蒙,石红瑞.预测PI 控制在PLC 中的实现及其应用[J].控制工程,2013,20(5):170-172.