重型商用车驾驶室的结构振动噪声分析与预测*

张志勇,张义波,刘 鑫,谢小平

(1.长沙理工大学汽车与机械工程学院,长沙 410004;2.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

2015038

重型商用车驾驶室的结构振动噪声分析与预测*

张志勇1, 2,张义波2,刘 鑫1,谢小平2

(1.长沙理工大学汽车与机械工程学院,长沙 410004;2.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

针对重型商用车驾驶室结构振动和噪声的控制问题,首先建立了驾驶室有限元模型,通过比较计算模态和实验模态分析结果,验证了有限元模型的精度;接着对重型商用车驾驶室的参考点进行振动频响分析,确定各参考点加速度幅值,并与试验结果对比;最后建立了重型商用车驾驶室的声-固耦合模型,将试验测试的振动加速度转换为激励力后作为模型的输入激励,基于间接边界元法对驾驶室多场点进行噪声预测,并通过试验验证了预测精度。建立的噪声预测模型和分析结论,可为重型商用车驾驶室的结构噪声源定位与控制提供基础。

重型商用车;结构噪声;声-固耦合;噪声预测

前言

汽车车内噪声不但增加驾驶员和乘客的疲劳程度,而且影响汽车的行驶安全。因此,驾驶室声学舒适性已成为汽车乘坐舒适性的重要评价指标之一,日益受到人们的重视[1]。

车内噪声分为空气噪声和结构噪声,其中结构噪声是噪声源或振动源引起驾驶室壁板振动而辐射的噪声。结构噪声以20~200Hz的中低频噪声为主。该频段的噪声给人的主观感觉是“booming”声,能造成车内乘员的强烈不适感。因此,如何降低驾驶室结构噪声,成为汽车设计中的一项重要任务[2]。由于重型商用车工作环境复杂多变,路面条件恶劣,行驶过程中车身结构,尤其是驾驶室在各种振动源的激励下会产生强烈振动和噪声,严重影响驾驶员的乘坐舒适性,极易导致驾驶疲劳和身体不适,造成错误的判断而引发事故。因此,降低重型商用车驾驶室的结构振动和噪声具有重要意义[3]。而分析驾驶室结构振动和噪声特性并对其进行准确预测,对于驾驶室结构噪声控制至关重要[4]。

本文中在建立重型商用车驾驶室白车身有限元模型的基础上,分别进行了计算模态和实验模态分析,不仅获得了驾驶室主要部件的动态特性,而且验证了有限元模型的准确性;通过实车工况试验,采集了驾驶室4个悬置点和座椅处的振动加速度,以及车内多个场点的声压值;在对振动加速度信号进行预处理后,通过采用结构求解器直接求解悬置节点的约束力,并作为驾驶室声-固耦合模型的激励力信号;基于间接边界元法对驾驶室多场点噪声进行预测,在验证了预测精度后分析驾驶室结构噪声的影响因素。

1 白车身有限元建模及其精度验证

1.1 白车身有限元建模

以国内某重型商用车驾驶室为研究对象,利用UG软件建立包含146个组件的驾驶室三维模型。在保持与原结构相同力学特性的前提下,为提高有限元建模效率和缩短分析计算时间,删除了一些较小的让位台阶、装配工艺孔和过渡圆角等对结构力学性能影响较小的工艺结构,同时,省略了对变形和力学性能影响较小的非承载结构和非焊接小零件。

由于驾驶室主要是由钣金件通过冲压、焊接、铆接等工艺组装而成,它既可承受拉应力,又能承受弯曲与扭转载荷。因此,建立驾驶室结构的有限元模型时,选用了符合这两种特性的壳单元。它既能抵抗拉压和弯曲变形,方便设置不同板件的厚度,又能准确离散零件的几何外形。单元形态以四边形单元为主,避免过多采用会引起局部刚性过大的三角形单元。驾驶室白车身有限元模型采用HyperMesh软件以10mm的单元尺寸划分网格,其中四边形单元331 741个,而三角形单元13 604个,只占全部单元的3.9%。焊点采用刚性连接,共10 917个。设置材料密度为7.8g/cm3,弹性模量为2.1×105MPa,泊松比为0.3。驾驶室白车身有限元模型如图1所示。

1.2 白车身计算模态和试验模态分析

由于实际的驾驶室建模过程中进行了较多的结构简化,故须通过对比分析计算模态和试验模态来验证有限元模型的精度。

在模态试验中,首先将重型商用车的驾驶室白车身用弹性软垫支撑,近似模拟自由状态,以测量其无边界约束状态下的模态参数;然后通过电磁激振器产生激励信号,采用单点激振多点拾振的方法进行试验,同时通过动态信号采集系统采集激励和响应信号;最后通过模态分析软件分析驾驶室白车身模态,根据需要提取前8阶固有频率和模态振型。驾驶室白车身模态试验如图 2 所示。

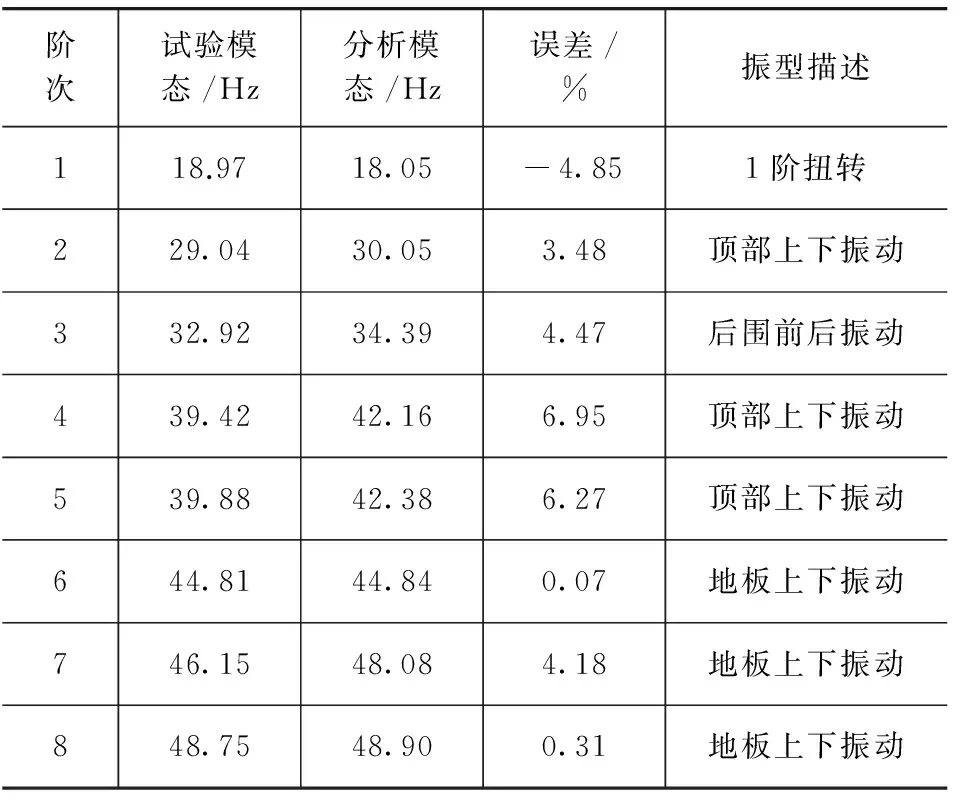

计算模态和试验模态的结果对比如表1所示。

表1 计算模态与试验模态对比

由表可知,计算模态与试验模态的固有频率误差均在7%以内,并且模态振型一致,因此验证了驾驶室白车身有限元模型的精度,说明建立的有限元模型能准确反映实际结构的振动特性,可用于后续的计算和分析。

2 驾驶室结构振动预测与分析

2.1 工况试验

为了分析导致驾驶室结构振动的原因,同时检验驾驶室噪声预测模型的精度,本文中进行了重型商用车实车工况试验,采集驾驶室振动和噪声信号。试验场地选择B级柏油路面,天气良好无风,环境噪声小于被测车辆工作噪声10dB以上。测试时被测车的门窗、通风进出口都关闭,刮水器、通风扇、空调均未运行。由于主要是分析低频结构振动和噪声,根据奈奎斯特采样定律,采样频率取2kHz,记录时间为30s,重复次数为3次。

试验中各项测试的布置如图3所示。其中振动信号采集驾驶室4个悬置点和驾驶员座椅底部共5处的Z方向加速度。驾驶室多个场点的声压测试方法参照文献[5]中的规定进行,采集驾驶员左右耳、副驾驶左右耳和卧铺乘员左右耳共6个位置的声压信号。实车工况为空载下的40km/h匀速工况。加速度和声压信号利用NI PXI 4472动态测数据采集卡,在LabVIEW编写的程序控制下同步采集。

2.2 信号预处理

在信号采集过程中,由于放大器温漂、传感器频率特性的不稳定性和噪声干扰等因素,采集的信号数据往往会偏离基线而产生信号的趋势项,以致影响信号的正确性,本文中采用多项式最小二乘法对采集的振动加速度和噪声声压信号进行消除趋势项处理,其步骤如下。

(1)

式中:k=1,2,…,n,为采集信号的序号;m为多项式的阶次。

(2)待定系数aj(j=0,1,…,m)通过最小二乘法求解下式而获得:

(2)

(3)

另外,有限元模型的输入激励一般为频域中的激励载荷,而在时域信号经FFT变换得到的离散频谱的过程中,由于时域截断产生的能量泄露,使其频率、幅值和相位均可能产生较大的误差[7]。因此有必要对离散频谱进行校正,以得到准确的频率、幅值和相位。

频谱校正方法主要包括能量重心法、比值法、FFT+DFT谱连续细化法、相位差法等。其中比值法利用频率归一化后差值为1的主瓣峰顶附近两条谱线的窗谱函数比值,建立一个以归一化频率为变量的方程,解出归一化校正频率,进而进行幅值和相位校正。比值法不仅可校正单频率离散频谱的频率、幅值和相位,也可校正间隔较大的多频率离散频谱的频率、幅值和相位[8]。比值法幅值和相位校正表示为

(4)

θ=arctan(Ik/Rk)+πf1

(5)

式中:Xw(k)为离散谱中第k条谱线的幅值;f1为归一化频率偏差量;W1(f1)为所加窗函数的频谱模函数,当加Hanning窗时,W1(;Rk和Ik分别为离散谱中第k条谱线的实部和虚部。

2.3 驾驶室结构振动预测与分析

参考点的振动频响分析可以选择两种不同的方法:直接法和模态法。其中,直接法按照给定的激励频率直接求解耦合的运动方程,适用于只有少数激励频率的小模型;而模态法则利用结构的模态振型对耦合的运动方程进行缩减和求解,适合于多激励频率下的大型模型。该方法通过求解一个非耦合系统方程来获得一定激励频率下的解,相对于直接法而言,具有较高的计算效率。由于驾驶室白车身有限元模型较大,因此选择模态法来计算频响分析。

根据驾驶室的实际支撑情况,在4个悬置节点施加如图4所示的加速度激励谱,并在驾驶员和副驾驶员的座椅处分别施加1 050和860N的向下外力载荷,用于模拟人和座椅的质量。计算频率范围为20~200Hz,步长1Hz。为了保证计算精度,保留2~3倍最高外载荷频率范围内的所有模态,本文中设置参与计算的模态频率为0~600Hz,模态阻尼为0.01。驾驶室座椅底部参考点的预测加速度幅值谱和试验幅值谱对比,如图5所示。

从图5可以看出,参考点的加速度幅值谱的预测结果与试验测试结果在主要峰值对应的频率上基本一致,进一步验证了驾驶室有限元模型的准确性;二者只是在幅值上有些误差,其原因主要是试验测试误差以及模型简化和阻尼参数设置等存在的参数不确定性所导致。在此工况下,发动机激振频率为19Hz(对应的发动机转速为1 150r/min),图中38、57和76Hz时的峰值主要是由发动机激励所致。

通过观察图6所示的38Hz的驾驶室白车身表面振动速度云图,可知振动速度比较大的部位主要包括顶盖、后围和地板等部位。因此,这些部件可能成为主要的噪声源,在驾驶室低噪声结构优化时应着重考虑。在其他频率下的峰值既与悬置的激振有关,也与驾驶室的结构模态相关。比如地板的局部模态会引起地板较大的振动幅值。如图7所示,在145Hz处悬置的激励并不大,但该频率下地板出现局部模态,从而导致地板有较大的振动幅值。鉴于局部模态能导致车身表面振动幅值增大,可考虑通过对变形较大的位置进行局部刚度加强,并适度增加阻尼材料来减小车身表面振动幅值,进而达到降低车内噪声的目的。

3 驾驶室结构噪声预测与分析

3.1 驾驶室声-固耦合建模

在建立驾驶室白车身的基础上,再建立驾驶室左右门和前后风窗玻璃的模型。为了简化驾驶室结构,忽略橡胶密封条的弹性作用,车窗玻璃和车身采用刚性连接,车门关闭后和车身亦采用刚性连接。相对于有限元法而言,边界元法只需要边界节点的输入条件,减少了计算内存和计算时间,因此本文中建立如图8所示的驾驶室声学边界元模型。考虑座椅和卧铺对噪声辐射的影响,并选择间接法求解噪声辐射[9]。在物理坐标中,间接边界元声场模型与有限元结构模型的耦合方程为

(6)

式中:[Ks]、[Ms]分别为结构的刚度矩阵和质量矩阵;[C]为几何耦合矩阵;[H]为间接边界元影响系数矩阵;Fs和Fa分别为结构和流体模型的载荷向量;u为节点位移;μ为节点压力跳动量。

在模态坐标系下,间接边界元声场模型与有限元结构模型的耦合方程为

(7)

式中:符号“^”表示模型机体表面的法向量上的投影;as表示结构模态参与系数。

3.2 驾驶室噪声预测与分析

实车工况试验中测试的驾驶室外部激励为4个悬置点的加速度信号,利用Virtual.lab进行声场响应分析时,所施加的外部激励必须是力,因此须将加速度载荷转换成力载荷。大质量法被证明存在较大的分析误差[10],而传递函数法须通过试验确定悬置的传递函数,比较费时费力[11]。为此,利用Nastran结构求解器加载加速度激励进行频率响应分析,直接输出悬置节点约束力,并作为声场响应分析的激励力。另外,采用间接边界元法预测驾驶室内的声学响应,其中分析频率范围为20~200Hz,步长为1Hz。驾驶员右耳、副驾驶员右耳和卧铺乘员右耳3个场点的噪声预测值和试验值对比如图9所示。

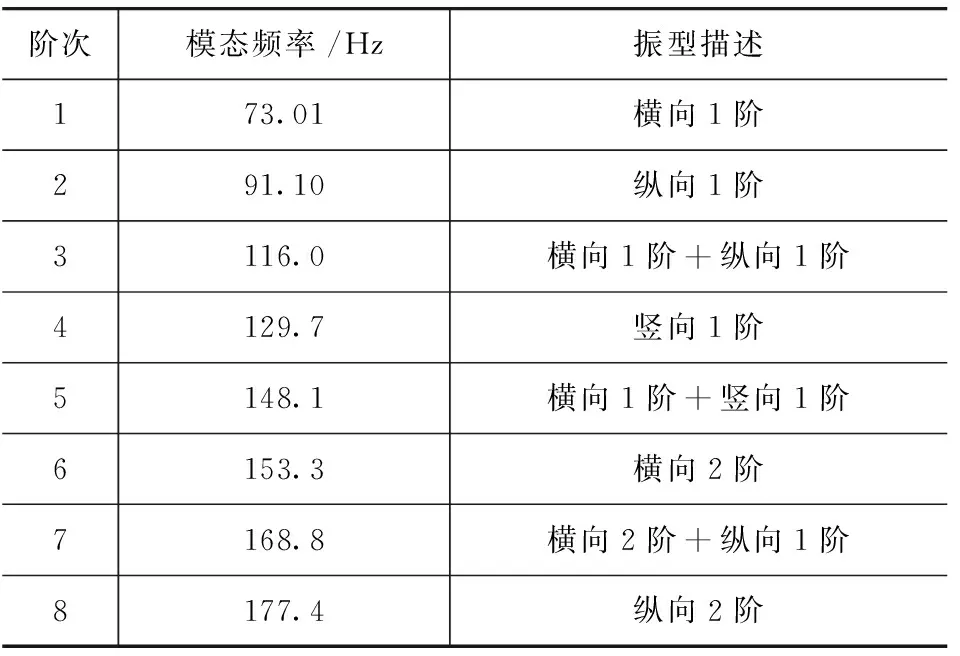

由图9可知,噪声预测值和试验值非常接近,只是在某些频率上,两者幅值存在一定的误差,其原因可能是外部的噪声干扰,或驾驶室结构模型的参数不确定性造成的。但总体而言,预测值和试验值误差仍在允许的范围之内,说明本文中建立的重型商用车驾驶室噪声预测模型有较高的精度。由图9还可观察到噪声A计权声压级峰值在整个频率范围分布均匀,峰值主要出现在30~40、70~80、110~120和160~180Hz几个频段内。其中30~40Hz出现的较大的声压级峰值由发动机的2阶激振引起,而70~80、110~120和160~180Hz频段内的噪声峰值,主要是由于这些频率段与声腔的横向1阶、纵向1阶、横向2阶和纵向2阶振动密切相关,引起声腔共鸣而导致声压出现峰值。声腔模态频率和振型描述如表2所示。

表2 声腔模态频率和振型描述

4 结论

通过对比分析计算模态和试验模态,说明建立的重型商用车驾驶室白车身有限元模型精度较高;在准确预测驾驶室结构振动的基础上,分析了结构振动的频响特点,确定发动机激励和地板局部模态为影响参考点振动的两个主要原因。另外,指出顶盖、后围、地板为对驾驶室噪声贡献较大的板件;最后建立驾驶室空腔声学边界元模型和声-固耦合模型,进而应用间接边界元法预测了驾驶室结构噪声,通过对比试验数据验证了预测模型的精度,在此基础上分析了驾驶室多场点噪声幅值响应谱,确定了噪声的主要峰值频率。其中发动机2阶激振和声腔模态共振是导致驾驶室噪声峰值的两个重要原因。

本文中建立的噪声预测模型和分析结论,能为重型商用车驾驶室的结构噪声控制提供基础。

[1] 贺银芝, 杨志刚, 王毅刚.汽车车身密封对车内气动噪声影响的机理及试验研究[J].汽车工程, 2012, 34(8): 692-695.

[2] Han X, Guo Y J, Zhao Y E, et al.The Application of Power-based Transfer Path Analysis to Passenger Car Structure-borne Noise[J].Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2008, 222(11): 2011-2023.

[3] Chen S, Wang D, Song J, et al.Interior Noise Prediction and Analysis of Heavy Commercial Vehicle Cab[C].SAE Paper 2011-01-2241.

[4] 惠巍, 刘更, 吴立言.轿车声固耦合低频噪声的有限元分析[J].汽车工程, 2006, 28(12):1070-1077.

[5] 第一汽车集团公司技术中心、上海大众汽车有限公司、神龙汽车有限公司.GB/T 18697—2002 声学 汽车车内噪声测量方法[S].北京:中国标准出版社,2002.

[6] 王济, 胡晓.MATLAB在振动信号处理中的应用[M].北京: 中国水利水电出版社, 2006.

[7] 胡文彪, 夏立, 向东阳, 等.一种改进的基于相位差法的频谱校正方法[J].振动与冲击, 2012, 31(1): 162-166.

[8] 徐传燕, 丁康, 林慧斌, 等.离散频谱分析比值校正法幅值和相位的抗噪性分析[J].振动工程学报, 2011, 24(6): 633-638.

[9] 李增刚.SYSNOISE Rev5.6详解[M].北京:国防工业出版社, 2005.

[10] 周国良, 李小军, 刘必灯,等.大质量法在多点激励分析中的应用误差分析与改进[J].工程力学, 2011, 28(1): 48-54.

[11] Guo R, Zhang L J, Zhao J, et al.Interior Structure-borne Noise Reduction by Controlling the Automotive Body Panel Vibration[J].Journal of Automobile Engineering, 2012, 226(7): 943-956.

Analysis and Prediction on the Structure-borne Vibration and Noise of a Heavy Commercial Vehicle Cab

Zhang Zhiyong1, 2, Zhang Yibo2, Liu Xin1& Xie Xiaoping2

1.CollegeofAutomobileandMechanicalEngineering,ChangshaUniversityofScienceandTechnology,Changsha410004;2.HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082

For the control of structural vibration and noise of a heavy commercial vehicle cab, a finite element model for the cab is established at first with its accuracy verified by comparing the results of analytical modal analysis with experimental one.Then an analysis on the vibration frequency response is conducted on the reference points of vehicle cab to determine the acceleration amplitudes of reference points and compare them with test results.Finally, the acoustic-solid coupling model for the vehicle cab is built, the vibration acceleration measured in test is converted into excitation force as excitation input to the model, and the noise of different points of cab are predicted with indirect boundary element method and verified by test.The noise prediction model set up and the analysis conclusion drawn may provide a base for the location and control of the structure-borne noise of heavy commercial vehicle cab.

heavy commercial vehicle; structure-borne noise; acoustic-solid coupling; noise prediction

*湖南省自然科学基金(2015JJ2002)和湖南大学汽车车身先进设计制造国家重点实验室开放基金(31215003)资助。

原稿收到日期为2013年5月10日,修改稿收到日期为2013年7月29日。