基于磁粉离合器的汽车制动性能台架测试技术*

周 凯,王旭东

(哈尔滨理工大学汽车电子驱动控制与系统集成教育部工程研究中心,哈尔滨 150080)

2015156

基于磁粉离合器的汽车制动性能台架测试技术*

周 凯,王旭东

(哈尔滨理工大学汽车电子驱动控制与系统集成教育部工程研究中心,哈尔滨 150080)

为了精确地评价防抱死制动系统的性能,采用了一种基于惯量模拟的台架测试技术。用飞轮来模拟车辆的平移动能,而用磁粉离合器来模拟路面与轮胎间的摩擦因数,通过调节磁粉离合器的励磁电流改变摩擦因数,来模拟不同路况。系统能完成在单一路面、对开路面和对接路面的测试。人机交互系统中所采集的实时数据能准确反映ABS系统的性能。

汽车安全;防抱死制动系统;附着系数;转动惯量

前言

现代社会对汽车行驶的安全性提出了更高的要求,而制动系统的性能对车辆安全来说至关重要,传统的机械制动系统已经不能满足要求,机电结合的制动系统已成为主流。对制动系统的性能进行测试是一项非常重要而又繁琐的工作。

整车厂对车辆制动性能的检测大多采取路试的方式,其突出的优点是测试所得到的数据具有极高的参考价值,但其缺点是场地投资和维护费用巨大[1]。室内台架测试已成为目前制动系统测试的主要方式。传统的台架测试是将车辆置于台架滚筒上,采取车辆相对地面静止的方式进行测试,这种方式需要完善的保护措施,且轮胎与滚筒间的摩擦因数无法调整[2]。本文中研究的台架测试方法与传统方法有很大区别,它无需被测车辆的参与,在制动系统装车前独立完成测试。路面与轮胎间的摩擦因数通过磁粉离合器进行模拟,调整范围宽,调节过程简单。该系统不但能够完成性能测试,还能作为ABS控制算法开发的有效试用工具,实现对汽车ABS在不同路况下制动性能的测试,可有效缩短测试和开发周期,降低测试和开发成本[3]。

1 系统结构和测试原理

1.1 实验台结构设计

实验台由多种机电装置组成,并固定在钢结构底台之上,其结构示意图如图1所示。整个机械系统由结构完全相同的4部分并联而成,图中仅给出其中的一部分。该结构中包含轴承、飞轮、链条联轴器、转矩(转速)传感器、弹性联轴器、磁粉离合器和制动器轮缸总成[4]。

由一台35kW异步电机为飞轮提供转动动能。飞轮的功能主要是储能,用4个飞轮的能量来等效被测车辆的平动动能。转矩传感器可测量飞轮的转速(等同于被测车辆的车速)和制动过程中的制动转矩。在4个制动盘内侧还安装有轮速传感器,用来测量制动过程中轮速的变化,轮速与车速分别测量,而实际车辆中只能测量轮速,车速通过轮速估算出来,因此,采用该测试方法计算滑移率更加准确。磁粉离合器用来模拟路面与轮胎间的摩擦因数,其主、从动轴间传递的转矩与励磁电流近似成正比。由于在机械系统安装过程中各部件很难实现完全同心,故使用弹性联轴器予以补偿。测试系统结构简图如图2所示。

1.2 测试系统工作原理

ABS的主要功能是防止车辆在制动过程中因车轮抱死而发生甩尾或侧滑,而ABS所需检测的信号只有4个车轮的轮速信号,因此该台架测试方法是通过飞轮储能的形式等效车辆动能,磁粉离合器用来控制飞轮能量向制动盘一侧传递的比例关系,通过这种传递关系来模拟被测车辆实际行驶时轮胎与路面间的摩擦因数。测试前首先确定路况形式,根据要求设置磁粉离合器励磁电流。开始制动测试时,将飞轮带动到测试转速,踩下制动踏板,在制动力相同的情况下由于各个制动盘间能量传递的差异,造成制动盘转速的差别,此时ABS会根据轮速传感器反馈轮速信号,合理地调节各个车轮轮缸制动力矩的大小,从而使车轮转速始终保持一致。该测试系统能够完成0-120km/h的车辆安全行驶速度范围。

实验台整体结构如图3所示。

2 转动惯量模拟

飞轮的参数直接影响系统的测试精度,飞轮的设计严格按照行业标准[5]QC/T 564—1999的规定执行。本测试方法中所设计的飞轮惯量误差严格控制在±5%以内。飞轮转动惯量的计算参照以下公式:

(1)

(2)

式中:G0为空车重量;G为总重量;g为重力加速度;β为前后轮制动比;IF为前轮转动惯量;IR为后轮转动惯量;δ为空车质量系数,取7%;r为车轮滚动半径。

制动比为前后车轮制动力的比值,现代轿车中,前后轮制动力的比值基本达到1∶1,因此前后车轮实际的转动惯量差异不大。

因此,与汽车转动惯量相关的参数分别为车重G和车轮滚动半径r[6]。

参考A级、B级、C级轿车分类标准,车辆的总质量大约在1 300~2 100kg的范围内,车轮滚动半径大约在0.3~0.4m。因此经计算,飞轮转动惯量可确定在25~62kg·m2之间。考虑到不同级别、不同品牌汽车转动惯量的差异,须将飞轮分组设计,采用粗调与细调结合的方式来配置实验参数。细调组飞轮与粗调组飞轮之间满足如下关系:

(3)

式中:Ie为粗调组飞轮惯量;It为细调组飞轮惯量。

细调组飞轮的数量N会直接影响实验的准备时间,会给拆装、固定带来问题,因此,在满足实验台标准的前提下,确定It和Ie的关系为

It=0.1Ie

(4)

当细调组转动惯量之和与一片粗调组飞轮相当时,即可用粗调飞轮来替代,所以,细调组设计时保证转动惯量总和不大于一片粗调飞轮即可,即

Ie>NIt

(5)

NIt>Ie-It

(6)

根据上式,可确定细调组飞轮数量为

(7)

同时,为了减少整体飞轮片数,细调组还可以进行优化设计,将其分为两组,它们之间关系为

Iz>KyIt

(8)

式中:Iz为新的细调组转动惯量;Ky为原细调组飞轮的数量。

综合考虑上述限制条件,可得到Iz如下:

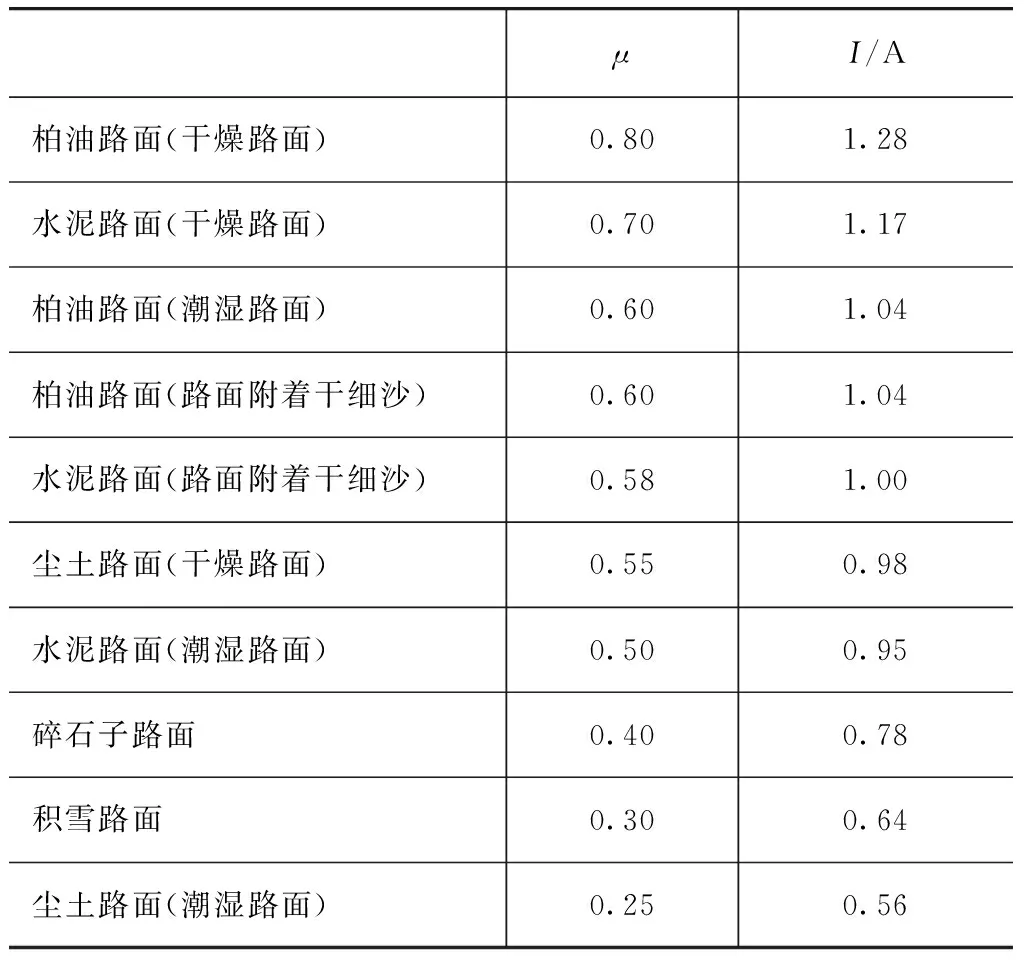

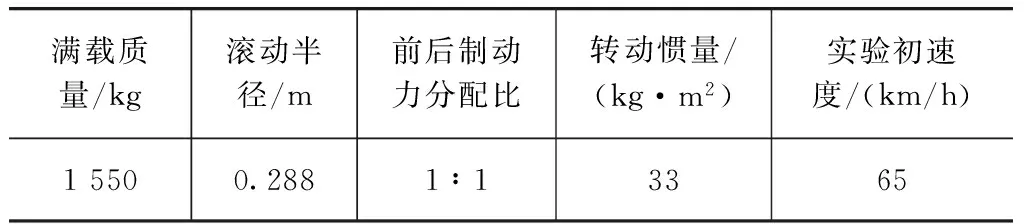

KyIe (9) 按照上述理论的计算,飞轮最终确定为3种,针对实验台中一个飞轮结构而言,不同转动惯量的飞轮片数为20kg·m2飞轮3片、4kg·m2飞轮4片、2kg·m2飞轮1片。通过不同种类飞轮的组合,可实现多种车辆的惯量模拟。 磁粉离合器励磁电流与主、从动轴间转矩传递的关系是模拟轮胎与路面间摩擦因数的关键,本实验台磁粉离合器额定转矩为2 000N·m,额定励磁电流为0~3A。为了保证测试精度,须对磁粉离合器的静态参数进行台架测试,根据磁粉离合器的特性可知,在弱激磁区与饱和区之外有较大的线性区[7-8]。测试过程包括正励磁(电流连续上升)和负励磁(电流连续下降)时的转矩特性,测试结果如图4所示。正励磁与负励磁曲线间有很窄的磁滞回路,这是存在磁滞现象所产生的,由测试曲线可以看出,该磁粉离合器现行调节区域较宽,能够满足台架设计需要。 最终,磁粉离合器的励磁电流应与被测车辆轮胎与路面间的摩擦因数相对应,因此须通过公式进一步推导。从测试系统机械结构来分析,制动力与被测车辆完全一致,磁粉离合器主、从动轴间的滑差等效为轮胎与路面间的摩擦力,因此转矩传感器所测量的转矩值即为被测车辆的摩擦力矩,即 T=Tb-Iω′=μFZR (10) (11) 此处忽略了车轮滚动阻力,可得励磁电流与摩擦因数之间的关系为 T=T0i/i0 (12) i=μFZRi0/T0 (13) 式中:T为摩擦力矩;Tb为轮缸对制动盘产生的制动力矩;I为某一车轮所对应的转动惯量;R为车轮滚动半径;ω′为车轮角减速度;FZ为车辆作用在某一车轮上的重力;T0为离合器额定转矩;i0为离合器额定励磁电流;i为励磁电流设定值。 由于磁粉离合器正励磁与负励磁曲线间存在差异,为保证测试一致性,全部测试过程均采用正励磁方式。表1为实际路况的模拟与励磁电流的关系。 表1 励磁电流与实际路况的关系 人机交互系统由各类传感器、励磁电流控制器和通信系统所组成,整个系统可分为5个层次,能够完成参数检测、控制执行、数据通信、数据处理和实时显示等全部功能。人机交互系统的层次配置如图5所示。 人机交互系统能够完成以下任务[9-10]: (1) 实时数据显示,包括总线传输数据、轮速、车速、轮缸制动力、制动力矩和制动距离,并根据轮速与车速的关系计算滑移率; (2) 摩擦因数的设定,能够分别控制各个磁粉离合器的励磁电流; (3) 具有指示和故障报警功能,包括对钥匙门信号的检测、对制动踏板动作的检测和对冷却系统的启停控制; (4) 数据存储,记录每次实验的数据和波形。 人机交互系统如图6所示。 利用Matlab软件中的仿真单元对防抱死制动系统进行仿真,以模拟制动过程中ABS的变化,并计算轮速、车速和制动压力等参数。滑移率最优值设为20%,实际值和理想值采用bang-bang控制。 文中以对广泛应用于大众捷达系列车型的MK20-I型ABS系统进行分析,被测车辆的参数如表2所示。 表2 实验参数 5.1 对开路面仿真 对开路面是指汽车左右两侧车轮分别行驶于不同摩擦因数的路面上,如图7所示。 图8~图10分别为制动过程中轮缸制动压力、车速与轮速、滑移率仿真曲线。仿真路况为柏油(覆盖物干细沙)-冰。 左右车轮摩擦因数相差较大,为了使轮速保持一致,系统对轮缸制动压力的调整是非常明显的,滑移率的变化也在理想的区域内,由于滑移率通过轮速和车速计算,在车辆即将停止时会出现无穷大的计算结果,因此滑移率曲线的最后部分可忽略。 5.2 对开路面测试 对开路面测试条件同样选择为柏油(覆盖物干细沙)-冰。将励磁电流分别调整为1.04,1.04,0.47和0.47A,实验速度为65km/h,图11~图13分别为轮缸制动压力、轮速和滑移率曲线。 由图11可知,测试压力曲线与仿真曲线比较接近,由于右侧车轮摩擦因数较低,更容易发生抱死,因此制动力偏小,左侧车轮摩擦因数较高,需要较大的制动力使左右车轮保持平衡。通过曲线还可以发现,压力变化频率适中,可有效减少制动踏板对驾驶员的抖动反馈。 由图12可知, ABS能够将4个车轮的轮速基本保持一致,从而保持车辆的平稳行驶,避免甩尾和侧滑发生。 从滑移率的测试结果看,滑移率的峰值基本都维持在25%以内,因此与不安装ABS的车辆相比可显著缩短制动距离。 从各参数的数据表现并结合仿真数据来看,ABS控制性能能够通过测试系统集中体现出来,但要对ABS做出完整且合理的评价,还须针对每种特殊路况完成全面的测试。 ABS的性能直接关系到车辆行驶的安全性,而基于磁粉离合器的汽车防抱死制动性能台架测试技术能够对其性能做出准确的评价,该技术适用范围广,可有效缩短测试周期、降低测试成本,为ABS提供综合路况测试平台,并可作为ABS软件开发测试工具,完成不同算法的比对。 [1] 黄磊.ABS动态模拟实验台基础研究及结构设计[D].哈尔滨:哈尔滨理工大学,2008:3-4. [2] Seibum B, Choi. Antilock Brake System with a Continuous Wheel Slip Control to Maximize the Braking Performance and the Ride Quality[J]. IEEE Transactions on Control Systems Technology,2008,16(5):996-1003. [3] 黄伟,孙仁云,王波,等.基于LabVIEW的汽车制动性能测试系统[J].华西大学学报(自然科学版),2007,26(1):5-7. [4] Zhou Kai, Wang Xudong, Zhang Chao, et al. System Design of ABS Dynamic Simulation Test Stand[J]. International Journal of Vehicle Systems Modelling and Testing,2010(5):197-212. [5] QC/T564—1999轿车制动器台架试验方法[S].1999. [6] 张立斌,苏建,单洪颖,等.基于惯性质量模拟的汽车ABS检测方法[J].吉林大学学报(工学版),2009(39):115-118. [7] Wu Xiaogang. A Research on the Fuzzy Control of Magnetic Powder Clutch Based on Adaptive Weight Particle Swarm Optimization[J]. Automotive Engineering,2010,32(6):510-514. [8] 周云波,常思勤.磁粉离合器仿真分析研究[J].中国机械工程,2010(10):1149-1152. [9] 王兆安,刘进军.电力电子技术[M].北京:机械工业出版社,2013:119-123. [10] Zhou Kai, Wang Xudong, Liu Jian. Real-time Data Acquisition System for Vehicle ABS Test Stand[J]. International Journal of Vehicle Safety,2011,5:271-285. Bench Testing Technique for Vehicle Braking PerformanceBased on Magnetic Powder Clutch Zhou Kai & Wang Xudong MinistryofEducationEngineeringResearchCenterofAutomotiveElectronicsDriveControlandSystemIntegration,HarbinUniversityofScienceandTechnology,Harbin150080 For accurately evaluating the performance of anti-lock braking system (ABS),a bench testing technology based on moment of inertia simulation is adopted. The kinetic energy of vehicle translation movement is simulated by flywheels while the tire-road friction coefficient is simulated by magnetic powder clutch. By adjusting the excitation current of magnetic powder clutch and hence changing the friction coefficient, different road conditions are simulated. The system can fulfill tests on various road conditions, including the single road with uniform adhesion and the split road and butt-joint road with different adhesion, and the real-time data collected by human-machine interaction system can accurately reflect the performance of ABS system. vehicle safety; ABS; adhesion coefficient; moment of inertia *黑龙江省青年科学基金(QC2012C126)资助。 原稿收到日期为2014年10月11日,修改稿收到日期为2014年12月23日。3 制动路况模拟

4 人机交互系统

5 系统仿真与实验验证

6 结论