食品杀菌与无菌包装新技术综述

马梦晴,高海生

(1 河北科技师范学院食品科技学院,河北 秦皇岛,066004;2 山东圣琪生物有限公司)

食品杀菌与无菌包装新技术综述

马梦晴1,2,高海生1*

(1 河北科技师范学院食品科技学院,河北 秦皇岛,066004;2 山东圣琪生物有限公司)

从远红外线加热和杀菌技术,超高温杀菌技术,欧姆杀菌技术,超高压杀菌技术等方面对食品杀菌的新技术进行了论述,对无菌包装技术的应用进行了归纳与总结。

食品杀菌;无菌包装;包装新技术

近年来,随着人民生活水平的提高,对食品的需求量有了明显的增长,与此同时,对食品的质量要求也越来越严。提高食品质量,保证其营养成分尽可能少的被破坏,食品生产中的杀菌技术、无菌包装技术就显得最为重要。新的食品杀菌技术、包装技术的应用,不仅可以改善产品品质、降低成本,而且还可以大大提高生产效率。

1 食品杀菌新技术

1.1 远红外线加热和杀菌技术

凡温度高于0(K)的物体都有向外发射粒子的能力,辐射粒子所具有的能量称为辐射能。物体转化本身的热能向外发射辐射能的现象称为热辐射。热辐射是电磁辐射,即电磁波。电磁波按其波长分为宇宙射线、X射线、紫外线、可见光、红外线、微波和无线电波等。其中,红外线位于可见光和微波之间,可再细分为短红外、中红外和远红外线。一般认为波长在3~30 μm的称为远红外线。

物质由正、负电荷交错存在的分子所组成时,其分子具有几种振动方式,每一种振动方式有固有的振动频率。各种振动方式吸收与其相应的电磁波能量,加速自己的分子运动,而使温度升高。除了水、酒精以外,塑料、涂料、纤维和食品等高分子物质也容易吸收红外线。当红外线频率和分子结合的振动频率相一致时,红外线能量就能转换为分子的振动能量,高分子物质温度就上升,这即是红外线辐射加热的机理,同时也是在食品工业中采用远红外线加热的原理。

远红外线在食品中主要的应用是干燥和加热,被广泛地应用于谷物、蔬菜、水果、食糖、茶叶、烟草、面团、糕点、烘制面包、饼干、蛋糕、点心、熏烤肉、鱼、香肠制品、消毒面粉等的加热和干燥。另外在谷物、牛乳、果汁、啤酒等杀菌防腐等方面也广泛应用[1]。

远红外加热技术的特性有[2]:(1)内部加热,加热速度快,能源节省。据报道远红外加热与传统的加热方式相比,在生产效率上提高了20%~30%,节电30%~50%,节省其他能源约30%。若以蒸汽或热风为热源,则远红外线的加热干燥时间只是采用其他加热方法的1/10~1/20。(2)操作方便。远红外加热设备结构简单,易于安装、操作和维护,只要根据原料选用合适的辐射元件,设计合适的烘道即可。(3)污染少,安全性高。由于远红外加热是辐射加热,不会对环境造成污染,而且电热石英管其安全性高,对人体伤害小。(4)易于控制温度。由于远红外加热设备采用仪表自动操作控制,有利于控制加热温度。(5)改善产品品质。远红外线有一定的穿透能力,使得物料的内部和表面分子同时吸收了辐射能,产生自发热效应,使水分和其他溶剂分子蒸发,受热均匀,避免了由于受热不均热胀而产生的形变或质变。

远红外线用于干燥和烤焙时,其加热设备比起传统的热风干燥具有以下优点[3]:(1)生产能力高,因加热速度快可以缩短加热和干燥时间。(2)运营经济。红外线加热设备体积小、结构简单、耐用且热效率高,因此可降低运营成本和动力。(3)提高产品质量。(4)控温简便。升温时可利用照射距离或电压、控制开关来简单进行,易实现自动控制。(5)环境污染小。利用电热式红外线灯无废气及尘埃等废物,可改善作业环境。

远红外加热技术在食品工业中的应用,包括水产品、肉制品和酒类的加工,以及食品的防腐杀菌。Sakai 等报道[4],用远红外技术来解冻冷藏的生金枪鱼片,能够很好保持金枪鱼的外观和营养。在制作木松鱼片时利用远红外辐射烧软,可缩短1/3~1/2 时间,还兼有杀菌效果,还能防止营养成分的流失,可获得均匀的加热,水分增加也不多,可省去均匀水分的暗蒸工艺。P.Sheridan等[5]用远红外对制作肉饼进行了研究。通过用中波红外线和远波红外线的比较实验,得出用远红外能更快地升高肉饼的中心温度,而且在加热加工中不依赖肉饼中的脂肪含量。酿酒器利用远红外得到加热原理,使容器内温度保持在28 ℃,促使果汁外流,从而酿到果子酒。另外,在我国白酒的酿酒过程中,其中陈化过程可以利用远红外技术,以加快陈化的时间,同时加快形成酒的风味。Arambula等[6]利用远红外线加热细菌内毒素时,180 ℃温度下加热120 min或250 ℃下加热30 min,内毒素转为阴性。

远红外线用于干燥和烤焙时,主要包括果蔬和药材等的加工,以及粮食的贮存。Mongpraneet等[7]就运用真空条件下对威尔士的洋葱进行远红外干燥研究,得到的洋葱脱水效果好,降低洋葱复水的可能性。另外王军等[8]通过远红外技术的处理,脱水产品在冷藏条件下由原来的2~4 d延长到现在的21~28 d。传统干燥机多采用高温通风方式,强制地去除粮食表面的水分,而远红外线干燥机利用远红外线的辐射,从谷物中心开始加温,采用低温(最高风温为外界气温+12 ℃)通风的方式即可除去水分。由于热风温度低,有效地保持了谷物的品质,对于水稻干燥,有效地减少了爆腰增率[9]。黄朝晖等[10]利用变温远红外干燥西洋参与恒温热风干燥相比较得出了远红外干燥优于热风干燥。卢晓黎[11]以鲜甘薯为主要原料,采用远红外线技术应用于甘薯酥脆饼干的烘烤,获得很好的效果。

1.2 超高温杀菌技术

超高温杀菌(UHT)是指将流体或半流体在2~8 s内加热到135~150 ℃,然后再迅速冷却到30~40 ℃。这个过程中,细菌的死亡速度远比食品质量受热发生化学变化而劣变的速度快,因而瞬间高温达到商业无菌要求,但对食品的质量影响不大,几乎可完全保持食品原有的色、香、味[12]。现已广泛应用于牛乳、果汁及果汁饮料、豆乳、茶、酒、矿泉水及其它产品的生产。

超高温杀菌的基本原理是建立在食品品质及营养成分等遭受热力破坏的温度与微生物受热死亡的温度两者之间有很大差异这一规律之上的。通常温度越高,杀死微生物所需要的时间越短,但损害食品色泽、风味、质地和营养价值等方面的更重要的因素是加热时间过长而不是高温。

杀菌过程中,嗜冷菌、嗜温菌和低温菌的营养体对UHT热处理很敏感,在UHT热处理过程中将会失活,但是嗜温菌的芽孢,包括绝大部分的需氧芽孢和部分厌氧芽孢(如柱状芽孢杆菌)和耐热菌的芽孢却是很耐热的,因此UHT处理的重要对象是芽孢。不同芽孢的D值见表1。虽然嗜热菌的芽孢不易在UHT处理中失活,但绝大多数嗜热菌在20~30 ℃以下就停止生长,因此即使UHT处理后的产品中残留有某些嗜热菌芽孢,这些芽孢也不会在室温条件下贮存的UHT乳制品中出芽繁殖,引起产品腐败。只要在产品贮存过程中这些微生物不生长繁殖引起产品腐败就可以认定产品是无菌的,即商业无菌。

表1 不同芽孢的D值(121℃)

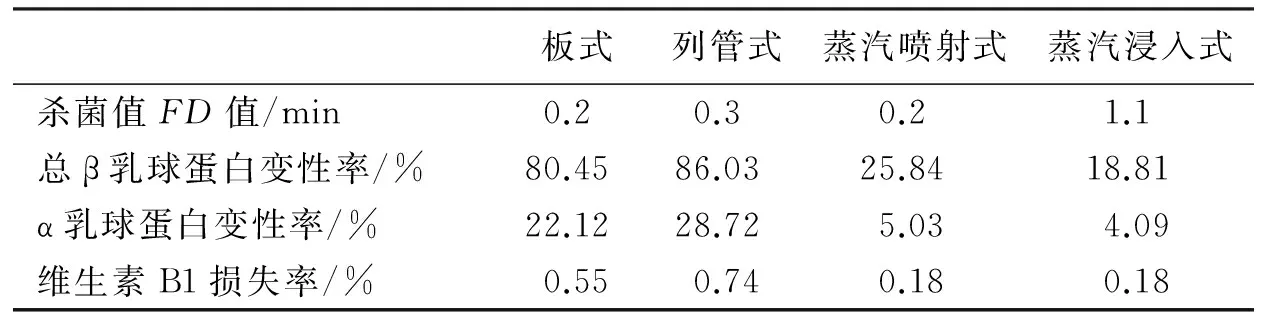

按照物料与加热介质是否接触,超高温瞬时杀菌过程可分为间接式加热法和直接混合式加热法两类[12]。直接混合式加热法,可按两种形式进行:一是注射式,即将高压蒸汽注射到待杀菌物料中;另一种是喷射式,即将待杀菌物料喷射到蒸汽中。间接式加热过程是采用中压蒸汽或中压水为加热介质,通过管式换热器或板式换热器进行换热,热量经过固体换热壁传给待加热杀菌物料。不同杀菌方式对于营养成分保留率的影响见表2[13]。

直接加热的优点是加热、冷却快,其过程一般不超过1 s,更接近于理想加热模式。对乳中化学物质的影响相对较小。但是,直接加热系统的热回收能力差,生产成本高。除此之外,系统中由于闪蒸在降压条件下完成,乳中的风味物质也将随水蒸汽的蒸发而损失掉,这一点尤其不利于风味乳制品的生产。目前,我国大多数UHT乳制品生产企业使用间接加热的UHT系统,采用板式或管式换热器,其系统的热回收率一般在90%以上,与直接加热系统相比,大大降低了生产成本,并且便于拆卸和清洁。

对于常温的牛奶产品来讲,UHT是非常重要的工艺,其可在实现商业无菌的前提下,尽可能地保留产品的品质,但这种保留并非简单地选用UHT杀菌就可以了,还须认真分析不同UHT加热系统的特点与产品性能的匹配性,只有这样才能真正发挥UHT的作用。

表2 不同杀菌方式对于营养成分保留率的影响的比较

1.3 欧姆杀菌技术

欧姆加热(Ohmic Heating)又称为通电加热、直接电阻加热(Direct Resistance Heating)、纯电阻加热(Electro-pure Processing),它是利用物料的导电特性对其进行加热的方法[14]。随着食品加工技术的发展和生活水平的提高,人们要求最大限度地保留食品的色、香、味及营养成分。欧姆加热技术由于具有物料升温快、加热均匀、无污染、易操作、热能利用率高、加工食品质量好等优点[15],近年来,逐渐引起国内外食品科学工作者的关注。

欧姆加热就是利用物料本身的电阻特性直接把电能转化为热能的一种加热方式,它克服了传统加热方式(对流加热,热传导,热辐射)中物料内部的传热速度取决于传热方向上的温度梯度等不足,实现了物料的均匀快速加热。欧姆加热具有以下特点:加热速度快、容易控制[16];整个体积内自身产生热量,实现固体和液体的同时升温,与传热加热相比,可避免液体部分的过热,加热均匀[17];通电加热方式通过自身的电导特性直接把电能转化成热能,能量利用率高,且不损坏食物品质[18]。杀菌是欧姆加热技术在食品中的主要应用。欧姆杀菌技术适于处理粘度较高的液体物料,并可以含有一些颗粒,如肉汤、布丁的商业无菌处理。同时,这一技术还用于一些高粘度物料的消毒,如液态蛋制品、果汁的巴氏杀菌,并与无菌灌装系统进行连用,以加强这些产品的货架稳定性[19]。欧姆杀菌的机理是一方面由于通电加热致使温度升高而灭菌,另一方面是因为在通电的两电极间的菌体细胞由于受到所加电场的作用导致菌体细胞膜的破坏而灭菌[20]。欧姆杀菌可将液状食品中的大肠杆菌、酵母菌、芽孢杆菌杀灭。

邓力等[21]指出最新的欧姆加热装置,采用快速真空冷却技术可以有效地降低杀菌过程的加热强度;通透电极冷热双层对流技术,解决了电极和壁面结垢问题,加强了欧姆杀菌的操作连续性。利用欧姆加热技术对牛奶进行杀菌处理,可使牛奶达到完全无菌的状态。高霞等[22]研究了杀菌温度、杀菌时间和欧姆加热电压对牛奶中菌落总数和大肠菌群残留率的影响,指出在最优参数下经欧姆加热处理后的牛奶可达到完全无菌的状态。目前,也有用欧姆加热用于浓缩苹果汁加工中耐热菌(酸土芽孢杆菌)的杀灭的研究,欧姆加热可以有效地杀灭苹果汁中的酸土脂环芽孢杆菌[23],既保持了良好的果汁质量,又不会使耐热菌超标。

由于欧姆杀菌技术本身的局限性,使其在推广应用过程中的使用范围受到了一定的限制,还需要不断的改进和更加深入的研究[24]。

1.4 超高压杀菌技术

超高压杀菌技术(Ultra High Pressure Sterilization Technology)也称为超高压技术(Ultra High Pressure Technology,UHP),又称为静水压技术(High Hydrostatic Pressure,HHP)。超高压杀菌是指将密封于柔性容器内的食品置于压力系统中,以水或其他液体作为传压介质,采用100MPa以上的压力处理食品,以达到杀菌、灭酶和改善食品功能特性的目的[25]。由于超高压杀菌技术实现了常温或较低温度下杀菌和灭酶,保证了食品的营养成分和感官特性,因此被认为是一种最有潜力和发展前景的食品加工和保藏新技术。目前,超高压灭菌技术广泛的应用于含液体成分的固态食品或液态食品的杀菌,如蔬菜、水果、奶类产品、肉类产品、酱油等的杀菌。

超高压杀菌技术的杀菌机理是通过破坏氢键之类弱结合键,使基本物性变异,产生蛋白质的压力凝固及酶的失活,以及使菌体内成分产生泄露和细胞膜破裂等多种菌体损伤[26]。具体来说,首先高压会影响细胞的形态。研究表明,细胞内的气体空泡在0.6 MPa压力下会破裂,导致整个细胞变形。其次,高压对细胞膜和细胞壁也有一定的影响。加压会使细胞膜通透性发生变化,氨基酸的摄取受阻,当压力达到200 MPa时,细胞壁会因遭到破坏而导致微生物的细胞死亡。最后,压力会引起主要代谢酶或蛋白质的变性,且当压力超过300 MPa时,蛋白质变性是不可逆的[27]。在超高压杀菌过程中,由于食品成分和组织状态十分复杂,因此要根据不同的食品对象采取不同的处理条件。一般,影响超高压杀菌的主要因素有:压力大小、加压时间、加压温度、pH值、水分活度、食品成分、微生物生长阶段和微生物种类等[28]。传统的加热杀菌法处理食品,易造成食品中热敏性营养成分的破坏,且会发生食品变褐和产生蒸煮味等,而采用超高压杀菌,除了使食物中蛋白质、淀粉变性外,对食品中风味物质、维生素、色素及各种小分子物质几乎没有影响。在灭菌的同时,较好的保持了食品原有的色、香、味及营养成分。

目前在国内外,超高压杀菌技术被广泛应用于果蔬、奶类、肉类、水产品和酒类等食品的加工中。日本明治屋食品公司采用超高压技术生产果酱,如草莓酱、苹果酱等。他们采用室温下以400~600 MPa的压力对软包装果酱处理10~30 min,所得产品具有良好的新鲜口味、颜色和风味;采用超高压杀菌技术加工的的新鲜果蔬汁在颜色、风味、营养成分方面,和未经超高压处理的新鲜果蔬汁几乎没有任何差别[29~31];超高压杀菌处理乳制品与传统的加热杀菌乳制品比较,在保留食品内的营养成分和原有风味的同时,杀菌时间较短,且不产生毒性物质[31];对猪肉和牛肉进行400 MPa,20 min的超高压处理,发现他们的嫩度、风味、色泽及成熟度方面均得到改善,而且保质期也大大延长了[32];超高压处理技术能够有效杀灭水产品中危害消费者安全的多数微生物,还能抑制一些对水产品质量不利的内源酶的活性,在不添加各类添加剂的情况下使水产品色、香、味及营养成分保存完整,并且能够有效延长水产品的贮藏期[33~35];超高压技术还可用于酒的生产,生酒(生啤酒、生果酒等)经约400 MPa的超高压处理,将酒中的所有酵母菌及其他部分菌类杀死,从而得到具生酒风味,且能长期保存的超高压生酒产品[36]。

由于超高压灭菌技术尚不完善,对设备要求很高以及成本也很高,目前,市场上出现的超高压食品数量很有限,仅用于一些高价值产品的生产。随着对超高压杀菌技术的进一步研究和开发,相信不久的将来此技术将广泛的应用于各种食品的生产加工。

2 无菌包装技术

无菌包装是指将被包装食品、包装容器、包装材料及包装辅助材料分别杀菌,并在无菌环境中进行充填封合的一种包装技术。无菌包装的食品一般为液态或半液态流动性食品,其特点为流动性食品可进行高温短时杀菌(HTST)或超高温短时杀菌(UHT)[37]。

1913年,Jensen在丹麦采用了先将牛奶进行超高温加热再进行无菌灌注的工艺。这种工艺虽已失传,但它曾作为一种无菌保藏方法于1921年获得专利。1917年,美国人Dunk-ley获得了先用饱和蒸气对罐盖进行高温杀菌,然后再将预杀菌的食品充填到罐内并封口的食品保藏方法的专利。1950年,美国首次在市场上投放了商业用无菌充填设备。无菌包装技术的广泛兴起是在20世纪70 年代末以后,特别是近年来,在研究开发和应用方面都发展得极为迅速,采用无菌包装的食品营养损失小,风味色泽基本不变,无需冷藏便可长期贮存,这些优点越来越受到广大厂家和消费者的喜爱[38]。

食品无菌包装过程包括:包装机械及操作环境的杀菌处理,包装食品的杀菌,包装容器的预制成型及杀菌处理,定量灌装、封合、装箱打包运出等,各工序环节都要保证食品包装操作的无菌条件[39]。食品的无菌包装过程中,食品和包装分别单独进行杀菌,两者相互独立,这就使得与其它食品包装相比,不需用大型的杀菌装置,且包装可实现连续灌装密封,生产效率高[40]。

进入无菌灌装系统的食品物料、包装容器、操作设备及环境都应是无菌的,任一环节未能彻底杀菌都将影响产品的无菌效果,因而进行无菌包装应注意各个环节的灭菌操作[41]。在选择热杀菌工艺时,应该根据食品的性质决定:对于均质液体食品在适宜的热交换器中,加热温度可以较高,且加热时间很短;对于含有较小固体颗粒的液体食品,需要较长的加热、保温和冷却时间来平衡颗粒的内部温度,因此只能在缓慢的热传导过程中完成;对于含有较大固体颗粒的液体食品要达到温度平衡,就需用很长的时间,因而加热、保温和冷却的时间均必须大大延长。

液体食品的杀菌通常采用超高温短时杀菌(UHT)和高温短时杀菌(HTST)[42]。超高温短时杀菌(UHT)是将食品在瞬间加热到高温而达到杀菌目的,包括直接和间接两种加热法。前者用高压蒸气直接向食品喷射,使食品以最快速度升温,几秒钟内达到140~160 ℃,维持数秒钟,再在真空室内除去水分,然后用无菌冷却机冷却到室温。后者根据食品的粘度和颗粒大小,可选用板式换热器、管式换热器、刮板式换热器。

高温短时杀菌(HTST)主要用于果汁等饮料的灭菌。可采用换热器在瞬间把果汁加热到接近100 ℃,然后速冷至室温,可完全杀灭果汁中的酵母和细菌,并能保全果汁中的丰富的维生素等营养成分。

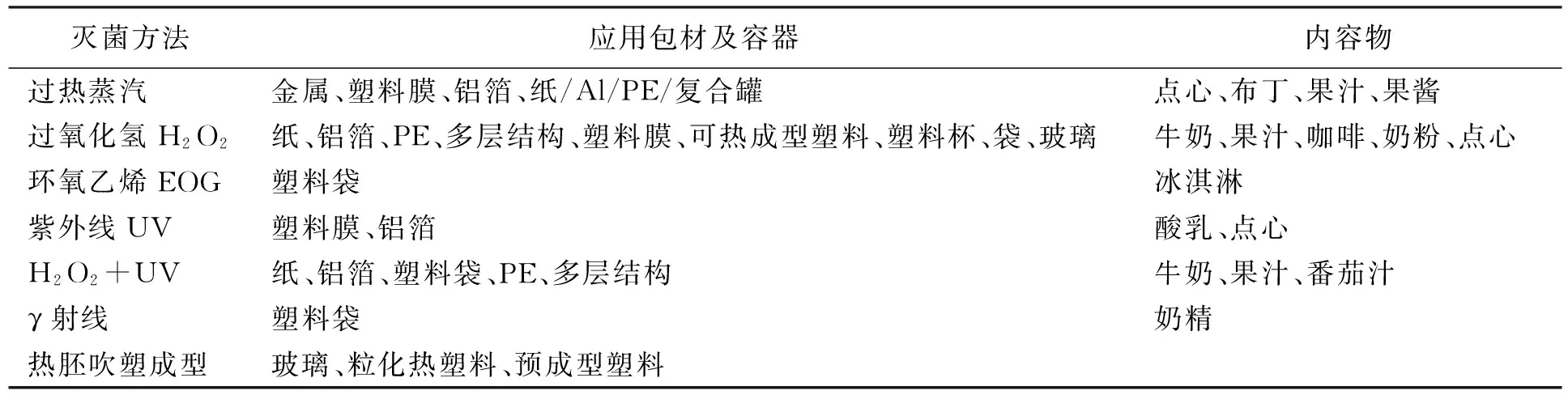

目前包装材料杀菌方法及其在商业化包装系统中的应用见表3[38,43]。

表3 常用包装材料的灭菌方法及其在商业化包装系统中的应用

在无菌环境形成方面,无菌包装系统主要分为两大类系统,即敞开式无菌包装系统和封闭式无菌包装系统。后者较前者多了无菌室,包装材料要在无菌室内杀菌、成形、灌装。由于无菌室一直通有无菌气体保持其正压,所以无菌室能有效防止微生物的污染,因此在生产中应用广泛。

3 结论与讨论

今后,我国果蔬汁、奶制品、鲜奶等液态食品将以年增长10%的速度发展,以满足人民不断增长的消费需要。果蔬汁、牛奶等食品,营养丰富,易被微生物污染。传统的保存果汁、牛奶、奶制品的方法是热处理,添加防腐剂。随着我国人民健康意识的增强,越来越多的消费者在关心食品卫生、营养、安全。新的食品杀菌技术、无菌包装食品迎合了现代消费者的心理。在发达国家的食品生产中,新的食品杀菌技术的应用已占整个食品的75%以上;在饮料行业中,无菌包装技术已占整个饮料包装的65%以上,并且每年以5%~10%的速度在增长。从果汁饮品、乳制品行业的消费水平看,发达国家人均年消耗100多箱,而我国人均年消费仅1箱多一点,远未达到世界人均20箱的水平[44]。因此,提高生产效率、降低生产成本,应用新型杀菌技术、无菌包装技术,在我国有着很大的发展潜力。目前我国饮料行业、乳制品行业中一大批大型骨干企业的技术装备已接近或达到了国际先进水平,随着我国经济的迅速发展,食品新型杀菌技术、无菌包装技术将会不断改进,发展前景广阔。

[1] 杨华.远红外技术及其在食品工业上的应用与展望[J].包装与食品机械,2006,24(3):46-50.

[2] 黄鸣,黎锡流,李泽坤.微波与远红外线在食品加工中的应用[J].广州食品工业科技,2002,18(2):60-63.

[3] 程晓燕,刘建学.远红外技术在食品工程中的应用与进展[J].食品科技,2003,(10):14-16.

[4] Sakai N,Morita N,Ping Qiu,et al.Two- dimensional heat transfer analysis of the thawing process of tuna by far-infrared radiation[J].Journal of the Japanese Society for Food Science&Technology-Nippon Shokuhin Kogyo Gakkaishi,1995,42(7):524-530.

[5] P Sheridan,NShilton.Application of far infar-red radiation to cooking of meat products[J].Journal of Food Engineering,1999(41):203-208.

[6] Arambula V G,Figueroa J D C,Martinez bustos F J.Food Sci,1998,63(2):338-341.

[7] S Mongpraneet,T Abe,T Tsurusaki.Accelerated drying of onion by infrared radiation under vacuum conditions[J].Journal of Food Engineering,2002,(55):147-156.

[8] 王军,段素华.真空冷却红外线干燥技术在脱水产品保鲜工艺中的应用分析[J].郑州工程学院学报,2002,23(3):76-82.

[9] 崔金福,廖敏超,蒋宝泉.远红外线辐射加热在谷物干燥上的应用[J].现代化农业,2001(8):34-35.

[10] 黄朝晖,张连学,王英平.恒温热风和变温远红外干燥西洋参的对比研究[J].特产研究,2002(3):11-14.

[11] 卢晓黎,雷鸣,沈成刃.远红外线烘烤制作甘薯酥脆饼干的工艺探讨[J].食品科学,2002,23(8):202-206.

[12] 曾劲松,白路.超高温杀菌技术设备[J].中国乳业,2003(5):35-37.

[13] 陈晓玲.乳品超高温杀菌工艺研究[J].中国食物与营养,2012,18(9):40-44.

[14] 周亚军,殷涌光,王淑杰.食品欧姆加热技术的原理及研究进展[J].吉林大学学报:工学版,2004,34(2):324-329.

[15] Francois zuber,Adeline Goullieux.Processing and stabilization of cauliflower by ohmic heating technology[J].Innovative Food Science & Emerging Technologies,2001,2(4):279-287.

[16] 殷涌光,周亚军,玄哲浩.液态食品通电加热速度与电导率的关系[J].食品与发酵工业,2004,29(12):13-16.

[17] 周亚军,闫琳娜,殷涌光.含水果颗粒液态食品物料通电加热温度场研究[J].农业工程学报,2005,21(5):159-162.[18] 李法德.食品物料通电加热及高压电场节能干燥的应用研究[D].北京:中国农业大学,2002.

[19] 耿建暖.欧姆加热及其在食品加工中的应用[J].食品与机械,2006,22(6):144-146.

[20] 杨萍芳.欧姆杀菌新技术在食品工业中的应用[J].运城学院学报,2014,24(2):32-46.

[21] 邓力,金征宇.欧姆杀菌装备及其最新进展[J].食品与机械,2004,20(2):61-63.

[22] 高霞,仇农学.欧姆加热对牛奶中菌落总数和大肠菌群的影响[J].西北农业学报,2006,15(1):29-32.

[23] 耿敬章,仇农学.欧姆加热对苹果汁中酸土脂环芽孢杆菌的杀灭作用[J].浙江林学院学报,2006,23(2):145-148.

[24] 贾原媛,李修伦.欧姆加热在食品加工中的应用[J].天津轻工业学院学报,2002(2):13-17.

[25] 邓立,朱明.食品工业高新技术设备和工艺[M].北京:化学工业出版社,2006.

[26] 陈复生.食品超高压加工技术[M].北京:化学工业出版社,2005,150-151.

[27] 徐怀德,王云阳.食品杀菌新技术[M].北京:科学技术文献出版社,2004.

[28] 黄琴,贺稚非,龚霄.超高压灭菌技术及其在食品工业中的应用[J].四川食品与发酵,2008,44(3):46-50.

[29] 潘见,曾庆梅.草莓汁的超高压杀菌研究[J].食品科学,2004,25(1):31-34.

[30] 姜斌,胡小松,廖小军.超高压对鲜榨果蔬汁的杀菌效果[J].农业工程学报,2009,25(5):234-237.

[31] 徐怀德,王云阳.食品杀菌新技术[M].北京:科学技术文献出版社,2004.

[32] 高福成.现代食品工程高新技术[M].北京:中国轻工业出版社,1997.

[33] Lee D U,Heinz V,Knorr D.Effects of combination Treatmentsof nisin and high intensity ultrasound with highpreddure on themicrobial inactivation in liquid wholeegg[J].Innovative Food Sci Emerg Technol,2003(4):387-393.

[34] 郝梦甄,胡志和.超高压技术在水产品加工中的应用[J].食品科学,2012,33(1):298-304.

[35] 欧仕益,梁敏仪.超高压灭菌保存即食鲜虾的研究[J].食品科技,2012,37(7):150-152.

[36] 夏文水,钟秋平.食品冷杀菌技术研究进展[J].中国食品卫生杂志,2003,15(6):539-544.

[37] 罗世芝.食品加工领域的高新技术革命[J].食品与药品,2005,7(1):59-62.

[38] 孙书静.食品无菌包装技术的发展概况[J].湖南包装,2007(2):33-35.

[39] 贺晓光,何建国,李海峰.食品的无菌包装[J].宁夏农学院学报,2000,21(4):83-88.

[40] 唐勇.食品无菌包装技术[J].饮料工业,2002,5(2):1-4.

[41] 徐烜,李胤.食品无菌包装技术研究进展[J].江苏调味副食品,2004,21(3):20-23.

[42] 陈军.无菌包装技术在食品中的应用[J].轻工科技,2013(1):4-12.

[43] 邓理,郭松青.食品无菌包装中包装材料的灭菌方法[J].农机化研究,2001(1):67-70.

[44] 佚名.无菌包装技术在食品包装中的应用及前景[J].中国包装工业,2007(3):24-25.

Survey on New Technology of Food Sterilization and Aseptic Packaging

MA Meng-qing1,2,GAO Hai-sheng1

(1 College of food science and Technology,Hebei Normal University of Science and Technology,Qinhuangdao, Hebei,066004;2 Shangdong Shengqi Biological Co., Ltd;China)

This paper discusses the new technology of food sterilization in the aspects of far infrared heating and sterilization technology, ultra high temperature sterilization technology, ohmic sterilization technology, ultra high pressure sterilization technology, and summarizes the application of aseptic packaging technology.

food sterilization;aseptic packaging;new packaging technology

河北省百名优秀创新人才支持项目(项目编号:BRⅡ-115),秦皇岛市食品工程技术研究中心支持项目(项目编号:2011-60),河北科技师范学院科研创新团队项目(项目编号:2012-07)。

2015-09-07

10.3969/J.ISSN.1672-7983.2015.03.008

TS206.1

A

1672-7983(2015)03-0039-06

马梦晴(1991-),女,硕士。主要研究方向:食品科学与工程。

(责任编辑:朱宝昌)

*通讯作者,男,硕士,教授。主要研究方向:食品科学与工程。E-mail:spxghs@163.com。