轴套钻孔夹具的设计

张月平, 朱海松, 朱睿智

(淮安信息职业技术学院,江苏 淮安 223003)

轴套钻孔夹具的设计

张月平, 朱海松, 朱睿智

(淮安信息职业技术学院,江苏 淮安 223003)

文中通过轴套类工件加工工序内容分析、确定定位方案、选择定位元件、确定导向装置、选择夹紧机构、设计夹具体、进行定位误差分析及夹紧力分析,介绍了轴套类零件的钻孔夹具的结构及设计方法。

轴套;夹具;设计

0 引言

夹具是在金属机械加工中,用以准确地确定工件在机床中的位置,并将其夹紧,以便进行正确的机械加工[1]。为了保证轴套上钻孔的加工精度,选择内孔面作为主定位面,一个端面作为次定位面,并从另一端夹紧。这样不仅定位可靠,还提高了加工精度。

1 夹具设计过程

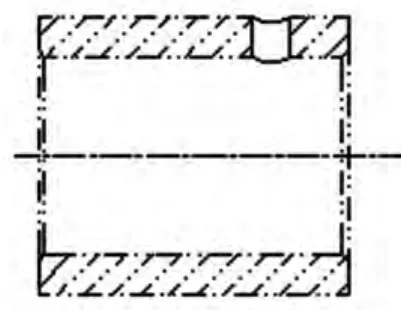

1)工件加工工序内容分析。工序内容:钻孔φ8(如图1)。尺寸精度要求:φ8孔的尺寸精度要求为未注公差。位置精度:φ8孔的轴向位置尺寸及公差为56±0.1 mm,径向位置要求是对基准A的对称度0.12 mm。工件材料:45钢,调质硬度20~25HRC。加工设备:立式钻床Z525。加工刀具:锥柄麻花钻φ8,刀具材料为高速钢。

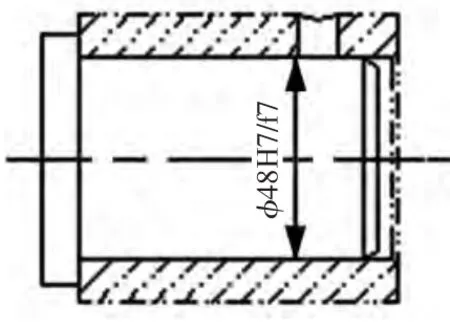

2)开始绘图,首先用双点划线画出工件图如图2所示。

3)确定定位方案如图3所示,选择定位元件。φ48H7圆孔4点定位用间隙配合的圆柱长心轴,端面1点定位采用小端面定位方式。如图3所示,孔轴的配合为φ48H7/f7。

图1 工件工序图

图2 工件图

图3 定位方案

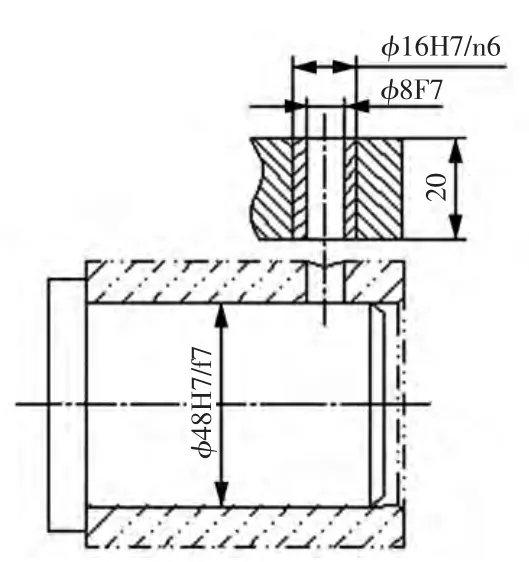

4)确定导向装置,如图4所示。由于仅有钻孔工序,所以选用固定钻套即可。钻套内孔配合φ8F7,外圆与钻模板的配合为φ16H7/n6。如图4所示,钻套规格A8×20 (JB/T8045.1-1999标准)。

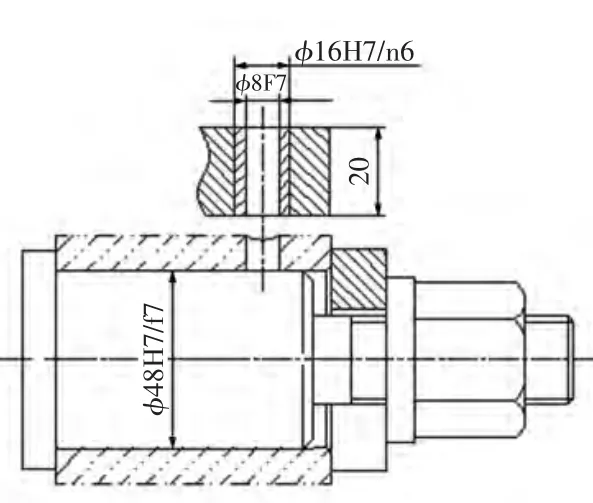

5)确定夹紧机构,如图5所示。此类心轴常采用螺旋夹紧机构,在定位心轴上接一段螺纹,加开口垫圈用螺母夹紧。要注意带肩螺母的最大直径要小于工件孔的直径,以便于工件的拆卸。选择螺母为M16 JB/T8004.1-1999;选择垫片为 A16X60 JB/T8008.5-1999。

图4 导向装置设计

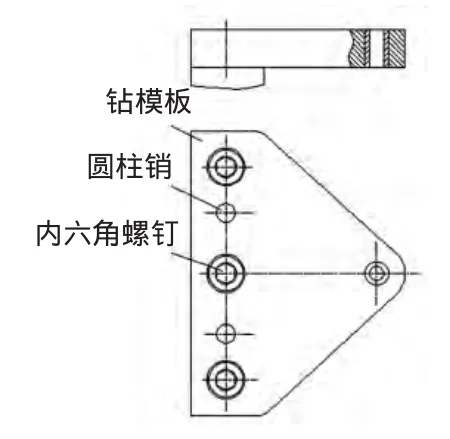

6)确定夹具体。定位心轴装在夹具体的孔中,用螺母紧固,为防止夹紧工件时心轴转动,加一个平键止转,如图6所示。固定钻套装在钻模板上,钻模板用3个内六角螺钉固定在夹具体上,用两个圆柱销定位,如图7所示。夹具体采用铸铁件,也可以采用钢板焊接结构。最后画出夹具装配图样,如图8所示。

图5 夹紧装置设计

图6 夹具体设计

图7 钻模板设计

7)装配图标注,如图9所示。标注夹具轮廓尺寸;标注夹具长、宽、高3个方向的最大尺寸。标注夹具内的各配合尺寸:定位元件与工件的配合尺寸:心轴定位外圆与工件内孔配合尺寸为φ48H7/f7;钻套与麻花钻的配合尺寸为φ8F7;钻套与钻模板的配合尺寸为φ16H7/n6;标注定位心轴与钻套之间的相对尺寸为56±0.02(取工件公差的1/3~1/5),钻套中心与定位心轴的中心A基准的对称度为±0.02。标注定位心轴与夹具体的配合尺寸为φ48H7/n6。

2 夹具的定位误差分析

1)轴向定位误差分析(φ8孔中心与端面尺寸56±0.1):

a.基准不重合误差ΔB。夹具的定位基准与工序基准重合,所以 ΔB=0。

b.基准位移误差ΔY。因是平面定位,基准位移误差是可以忽略不计的,所以ΔY=0。

c.即轴向定位误差ΔD=ΔB+ΔY=0。

2)径向定位误差分析(φ8孔中心与基准A的对称度允差0.12)。工序基准A是 φ48H7轴线,定位心轴的定位基准也是此轴线,两个基准重合,无基准不重合误差。只存在基准位移误差:

a.基准不重合误差ΔB。夹具的定位基准与工序基准重合,皆为φ48H7孔,所以ΔB=0;

b.基准位移误差ΔY。定位心轴水平放置时,销与孔表面单边接触,基准位移误差按以下公式计算,ΔY=(TD+Td)/2=(0.025+0.025)/2=0.025。

c.即轴向定位误差 ΔD=ΔB+ΔY=0.025。

结论:ΔD=0.025小于对称度公差0.12的1/3,说明定位方案可行。

图9 夹具装配图

3 夹紧力的分析

钻φ8孔的切削力比较小,M16螺纹的许用夹紧力可达5000N以上,超过切削力的需要,如果仅从夹紧力的角度考虑可以选用较小的螺纹。但由于工件的定位孔较大,心轴较粗,从结构上综合考虑,选用M16螺纹是比较合适的。

4 结语

在实际生产中,经常会遇到轴套类零件钻孔加工,通常会用心轴定位加工。本例中也是利用心轴进行主要定位,然后利用零件一段面作为次定位面。实践证明,这种加工方法简单易行,保证了加工精度,这种夹具设计思路可作为类似套筒类零件的钻孔加工[2]。

[1]何理瑞.快速加工中心孔的专用夹具设计[J].机床与液压,2014(42):57.

[2]张业俊.薄壁件精镗内孔的数控车夹具设计[J].金属加工,2009(1):42.

(编辑 明 涛)

TG 75

B

1002-2333(2015)12-0280-02

张月平(1975—),女,硕士,副教授,主要研究方向为机械设计与制造。

2015-08-07