汽轮机调节油系统的运行

林园忠 王恒 和健

【摘 要】本文介绍了汽轮机调节油系统的功能和组成,运行方式及其参数设计,并对系统运行过程中产生的异常情况进行了原因分析,同时,本文还介绍了汽轮机调节油系统的运行原则以及在事故工况下的运行情况。

【关键词】汽轮机调节油系统;执行机构;运行;脱扣

0 前言

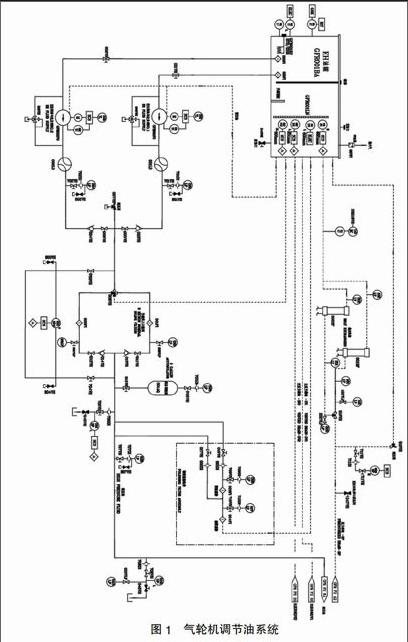

汽轮机调节油系统(GFR)向控制汽轮机进汽阀阀位的伺服执行机构和汽轮机超速保护控制器(OPC)及自动停机脱扣装置(AST)提供高压动力油。本系统能满足汽轮机在各种运行工况下对高压动力油的需求,包括油量、油压和油温的需求。汽轮机调节油系统是一个单元系统,也是一个闭环流动的油系统,阀门执行机构、超速保护控制器和自动停机脱扣装置的排油回流到储油箱中。

1 汽轮机调节油系统介绍

汽轮机调节油系统设计成能向控制汽轮机进汽阀阀位的伺服执行机构、汽轮机超速控制器和自动停机脱扣装置提供油温、油压稳定和油质合格的高压动力油。本系统的油量可随需求而变,有两台相同输油能力的供油泵,每台泵的容量为 100%,系统所使用的动力油为三芳基磷酸脂型抗燃油。本系统设置的油冷却器其油侧压力高于水侧压力,这可避免发生冷却水泄漏到动力油中,免除污染油质。

汽轮机调节油系统,又称EH 高压油系统,是一套集装成一个单元的供油系统。该系统由储油箱、供油泵、蓄压器、油冷却器、油质调理器、过滤器、各种阀门、表计和其他配件及管线构成。EH系统是DEH中的一个重要部分,它以高压抗燃油为介质,主要由供油系统、执行机构和危急遮断系统三大部分组成,完成DEH指令信号到汽轮机阀门的转换。

2 汽轮机调节油系统运行方式及其设计参数

2.1 正常运行

在汽轮发电机起动和正常运行期间,调节油系统向汽轮机进汽阀的执行机构、调节油试验模块、超速保护控制器(OPC)和自动脱扣装置(AST)提供压力油,允许汽机进汽阀门正常动作。

系统设有二台各为 100%容量的供油泵,在正常运行时只需一台泵运行供油。当系统油压下降到设定值时,处于备用状态的供油泵自动启动投运。

供油泵投运后,从储油箱吸油,并通过其出口压力油管线将动力油供给用户。每台供油泵吸油管线中设有一只滤径为140μm的过滤器。供油泵出口压力油管线中设有二只带差压开关且滤芯为3μm 的过滤器。正常运行时一台运行一台备用,当过滤器的差压升高到690kPa 时,差压开关动作触发报警,警示运行人员:过滤器已变脏,必须调换。

系统运行时,供油压力是通过供油泵的调压装置调整的。油泵出口母管压力设定值约为13.8MPa。

供油泵出口侧母管上所设置的一只泄压阀用于保护系统,避免超压。当系统压力继续升高到15.8~16.2MPa 时,泄压阀动作,将多余的油排到储油箱。

回油在进入储油箱之前流经管壳式油冷却器。二台油冷却器可一台运行,也可二台同时运行。在正常运行工况,一台运行,一台备用。回油在油冷却器内被常规岛闭式冷却水系统提供的冷却水冷却,油温维持在43~54℃。

运行中要关注油质变化,监视油质调理器的工作情况,确保油质在规定的许可范围内。

正常运行参数:供油压力 14.8MPa(2000psig);供油温度 43~54℃

2.2 特殊稳态运行

当汽轮机脱扣时,系统仍保持运行。

2.3 特殊瞬态运行

当供油压力下降到设定值时,备用供油泵投运。在备用供油泵顶替运行供油泵过程中,系统油压由高压蓄压器补偿调整。

当汽轮机超速和脱扣时,超速保护控制器(OPC)和自动脱扣装置(AST)油压失去,使所有的汽机进汽阀门关闭。

2.4 启动和正常停运

在机组起动前,至少应提前二小时启动供油泵,如果调节油温度低于21℃,则要投运油箱中的电加热器,将调节油加热到35℃,以降低油的粘度,改善油的流动性能。

正常停运(短期)时,要手动停运处于运行中的供油泵。投运油箱内的电加热器,以维持油箱内的温度在48℃。

如果为了维修而需要较长时间停运供油系统,则必须手动停运运行泵和油箱内的电加热器(如果电加热器处于运行中)。

长时间停运后,系统再次投运前,必须进行油质分析,确认油质合格。

3 汽轮机调节油系统运行异常原因分析

3.1 调节油油温升高

调节油系统的正常工作油温为43~54℃,当油温升高至57~60℃时,温度开关将发出报警。

油温过高排除环境因素之外,主要是由于系统内泄造成的。此时,油泵的电流会增大。造成系统内泄过大的原因主要有以下几种:

1)安全阀泄漏。安全阀的溢流压力应高于泵出口压力2.5~3.0MPa,如果两者的差值过小,会造成安全阀溢流。此时安全阀的回油管会发热。

2)溢油阀卡涩或安全油压过低。当油动机上溢油阀动作后发生卡涩会造成泄漏,当泄漏大时油动机无法开启,当泄漏小时造成内泄。此时,该油动机的回油管温度升高。当安全系统发生故障出现泄漏时,安全油压降低,会使一个或数个溢油阀关不严造成油动机内泄。

3.2 抗燃油酸值升高

抗燃油酸值升高会导致抗燃油产生沉淀、气泡和空气间隔等问题。影响抗燃油酸值的因素有很多,其中主要因素为局部过热和含水量过高。

因为调节油系统工作在汽轮机上,伴随着高温高压蒸汽,难免有部分元件或管道处于高温环境中,温度增加使抗燃油氧化过快,氧化会使抗燃油酸度增加,颜色变深。所以我们应注意:调节油系统元件特别是管道应远离高温区域;增加通风,降低环境温度;增加抗燃油的流动,尽量避免死油腔。

由于冷油器的设计为油侧压力高于水侧压力,这可避免冷却水泄漏至调节油中,因此抗燃油中的水分多数是由于油箱结露产生的。水在抗燃油中会发生水解,水解会产生磷酸,磷酸又是水解的催化剂。所以,大量的水分会使抗燃油酸值升高。

3.3 调节油油压波动

调节油油压波动是指在机组正常工作的情况下(非阀门大幅度调整),调节油压上下波动范围大于1.0MPa。

出现调剂油压波动现象主要是由于泵的调节装置动作不灵活造成的。调节装置分为两部分:调节阀和推动机构。调节阀装在泵的上部,感受泵出口压力变化并转化成推动机构的推力,其上的调整螺钉用于设定系统压力。

3.4 油管振动

调节油油管路特别是靠近油动机部分发生高频振荡,振幅达0.5mm以上,称之为调节油油管振动。油管振动会引起接头或管夹松动,造成泄漏,严重时会发生管路断裂。

引起油管振动的原因主要有以下几个方面:第一,机组振动。油动机与阀门本体相连,当机组振动较大时,势必造成油动机振动大,与之相连的油管振动也必然大;第二,管夹固定不好。如果管夹固定不好,会使油管发生振动;第三,伺服阀故障,产生振荡信号,引起油管振动。

4 调节油系统运行原则

4.1 启动操作

汽机调节油系统有二路供油回路,每一路有一台供油泵。机组正常运行时投一路供油回路,另一供油回路就作为备用。每台供油泵在主控室设有TL操作开关,只要储油箱油位高于351mm,就可通过手动操作主控室TL开关来启动供油泵。

运行中,如果调节油油压低于10.8MPa,而储油箱油位高于351mm,主控室TL开关在“备用”位置,则备用的供油泵将自动启动,同时在主控室中发出EH油压低报警。

4.2 停运操作

当选定的一路供油回路在运行中,备用供油泵自投,这时只要调节油油压不低于10.8MPa,允许通过手动操作主控室TL 开关来停止原来运行的供油泵。

如果储油箱油位降到低于305mm,则闭锁油泵启动。

4.3 故障或事故情况下的操作

4.3.1 在主油箱温度/液位不正常的情况下,在主控室的报警窗上发出成组报警

在供油滤网差压高的情况下,在主控室的报警窗上发出成组报警。

在供油泵故障情况下,在主控室的报警窗上发出成组报警。

4.3.2 调节油母管压力低

如果汽机调节油系统不能正常运行,当油压低于10.8MPa 时,在主控室中发报警信号,并自动投备用油泵。如果备用油泵不能启动或油压不能保持,当油压低于9.31MPa 时,汽机保护系统(GSE)动作使汽机脱扣。

4.3.3 动力源故障

失去控制气源时,EH 油冷却器的冷却水出口气动调节阀将全开,保证油冷却器的冷却水供给。

110V交流电源来自二路不同的电源系统,供油泵A/B的控制分别接在这二路电源上,运行泵所在电源段故障,将导致运行泵跳闸,备用泵所在电源段故障,将导致备用泵不能自动切换。

失去48V DC电源,主控室报警窗上的信号不能显示,同时,报警窗显示48V DC丧失报警信号。

供油泵380V 的交流电源来自LGA 和LGB 系统。LGA电源失去,10 秒后A泵跳闸;LGB 电源失去,10 秒后B 泵跳闸。

5 结束语

汽轮机调节油系统是汽轮机重要的辅助系统,本系统向控制汽轮机进汽阀阀位的伺服执行机构和汽轮机超速保护控制器(OPC)及自动停机脱扣装置(AST)提供高压动力油,本系统的安全稳定运行是汽轮机机组安全稳定运行的关键。

【参考文献】

[1]汽轮机调节油系统手册[Z].

[2]EH液压控制系统专用资料[Z].

[3]逻辑图册[Z].

[4]定值手册[Z].

[责任编辑:曹明明]