隔膜板框压滤机在酸浴反洗中的应用

吴彬 玄立宝

摘 要:分析了酸站车间丝束滤器反洗后酸浴使用微孔滤器存在的问题,介绍隔膜板框压缩机的结构构造、在反洗酸浴处理中的工艺流程与生产控制,隔膜板框压缩机与微孔滤器的优缺点比较。

关键词:隔膜板框压滤机;浊度;工艺流程;故障处理

我公司酸浴车间传统工艺处理丝束滤器反洗后的酸浴是通过微孔过滤器处理的。在微孔滤器运行中存在以下问题:微孔过滤杆消耗量大,微孔滤器使用过程中损坏率最高的是微孔滤杆,主要为掉底、微孔杆开裂等。在处理丝束反洗后酸浴中,微孔滤杆使用周期在6个月左右,每年消耗微孔滤杆约20万元。占车间总检修费用较重。

微孔滤器处理后的酸浴浊度值大,无法满足生产需要,须在进入系统前进行过滤。酸浴浑浊是由于酸浴中含有硫化物、二硫化碳、膠块等悬浮物使酸浴质变的浑浊而呈现一定浊度,酸浴浊度分析中规定:蒸馏水的浊度为0,公司购买色块,浊度为100,通过浊度分析仪器进行分析得到数值为我公司酸浴浊度。我公司酸浴车间微孔滤器处理反洗后酸浴的酸浴浊度为40-60,而要求供纺酸浴浊度在40以下。微孔滤器处理后的酸浴不能直接进入系统,需要经过二次过滤,造成车间丝束过滤量的增大。

微孔滤器过滤酸浴产生的污泥在清理时需要用生产水冲洗,污泥含水率高不便于清理运输,微孔滤器大概2-3天出一次污泥,污泥在自制箱子内除水,除水后污泥装袋运走。除水后的污泥含水量在60%左右,装袋处理操作困难。而且此过程中还需要大量的清水冲洗滤器和周围的环境,每年消耗约1000吨生产水。

1 隔膜板框压滤机介绍

隔膜板框压滤机是一种间歇性固液分离设备,采用机/电一体化设计制造,结构合理,操作简单方便,能实现滤板压紧、保压、滤板松开等各道工序。由滤框板框式板排列构成滤室,在进料泵的压力作用下,将料浆送入滤室,通过过滤介质,将固体和液体进行分离。它作为固液分离设备,应用于工业生产已有悠久历史,它具有分离效果好、适应性广,特别对于粘细物料的分离,具有独特的优越性。广泛应用于化工、染料、石油、陶瓷、制药、制糖、食品、冶金及各行业。

1.1 隔膜板框压滤机优势

隔膜板框压滤机使用的滤板是单面或双面带有隔膜,我公司采用的是单面带有隔膜的。隔膜板与外形相同的滤板间隔排列形成一个个一定容积的滤室,当物料过滤完时,向隔膜型腔内注入一定压力的生产水使隔膜鼓起里反向对滤饼旋压,以达到降低滤饼含水率的目的。隔膜板框压滤机的隔膜板有两个可前后移动的过滤面-隔膜。当在隔膜后侧通入生产水时,这些可移动的隔膜就会向过滤腔室的方向鼓出,也就是说在过滤过程结束后,对滤饼进行再次高压挤压。隔膜压滤机的这种工艺得到滤饼的含水率能比普通滤板低10%-40%。

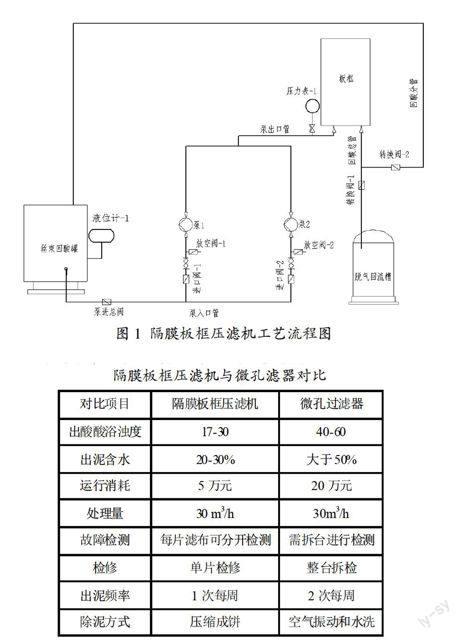

1.2 隔膜板框压滤机处理污酸工艺流程(如图1所示)

安装好隔膜板框压滤机滤板后,压紧滤板。进料泵从丝束回酸槽中取酸打入隔膜板框压滤机,打开隔膜板框压滤机排水阀门、单块滤板过滤液检测阀门、压滤机回酸到丝束回酸槽的阀门转换阀门-2,关闭压滤机回酸到脱气回流槽的阀门转换阀门-1。当单块滤板过滤液检测阀门有清澈酸浴流出后关闭单块过滤液检测阀门、打开压滤机回酸到脱气回流槽的阀门转换阀门-1、关闭隔膜板框压滤机回酸到丝束回酸槽的阀门转换阀门-2。打开当压滤机进口压力表-1压力达到0.5MPa并流量明显减小后,隔膜板框压滤机需要出污泥并清理滤布。停进料泵,打开隔膜板框压滤机回酸到丝束回酸槽的阀门转换阀门-2,关闭压滤机回酸到脱气回流槽的阀门转换阀门-1,关闭隔膜压滤机排水阀门。打开加压泵进水阀门,待板框隔膜排气阀有水流出时关闭排气阀门,启动加压泵对滤室内酸泥进行压榨,启动液压站滤板松开。双人操作接泥车跟随卸料小车进行接泥,清理滤室内残留污泥。清除滤板间杂物,并检查滤板、滤布是否存在损坏。污泥和滤布清理检查完毕后,安装滤布和滤板,进行滤板压紧。

2 隔膜板框压滤机与微孔滤器的比较(如表所示)

隔膜板框压滤机与微孔滤器对比

隔膜板框压滤机与我公司酸浴车间使用的微孔滤器相比有明显的优势,如表所示。隔膜板框压滤机出酸清洁度高,可以直接进入生产系统,不需二次过滤;出泥含水低,降低高浓度(COD750)污水排放,年减少高浓度(COD750)污水排放约1000m3,降低污水处理费用;滤布消耗费用较滤杆消耗低,每年节省费用15余万元;故障检测与维修更加容易,出泥次数减少,职工劳动强度降低;处泥方式更加方便,直接成饼,不需要空气振动和水洗,降低现场H2S和S2C浓度,改善了现场环境。

作者简介:吴彬(1987,9-),男,河北唐山人,助理工程师,本科学历,研究方向:粘胶纤维酸站设备管理。