厚板焊接接头残余应力和损伤分布的研究

杨娜等

摘要:对典型焊接方法下的厚钢板构件焊接性能进行实验和数值模拟研究.首先采用磁弹仪获得MPσ标定曲线,通过磁弹性法测量得到厚钢板焊接接头残余应力;然后基于ABAQUS及其子程序DFLUX,模拟了厚钢板对接焊接全过程.对比数值模拟和实验结果表明:构件焊接接头纵向应力大于横向应力;沿Y轴的纵向焊接残余应力随着板厚度的增加而增加,厚度小于60 mm焊件增加尤为明显.此外,本文耦合了焊接过程中的温度场、应力场,并考虑了积累损伤的影响,完成了焊接构件在低周往复荷载作用下的计算分析,结果表明,在低周往复荷载作用下焊接构件中的残余应力对累积损伤分布有较大影响.

关键词:厚钢板;焊接残余应力;试验研究;积累损伤;数值分析

近年来,焊接厚钢板构件广泛地应用于高层和大跨结构.例如,国家体育场“鸟巢”、央视新台址大楼、上海环球金融中心、北京新保利大厦等典型工程都采用了厚度在100 mm以上的钢板,作为柱脚、主桁架等主要承力构件1-2.同时,厚钢板在焊接过程中产生的应力集中、强度降低、分层等现象也引起了工程界对焊接钢构件残余应力和损伤分布的广泛关注.相对于普通板件的焊接,厚钢板焊接构件由于受焊接过程中焊道增多、自身约束增大等因素影响,焊接完成后的残余应力往往会更大更复杂,并容易在构件中产生初始裂纹和缺陷.在钢结构中,厚钢板构件在地震状态下要承受很大的循环荷载作用;船舶结构在航行中要承受着连续的波浪载荷.这样结构所受的外载荷和残余应力往往都会叠加,使结构分析变得复杂3.因此,需要对厚钢板构件的焊接残余应力分布和外荷载作用下厚板损伤分布进行更深入的研究.

国内外学者对焊接残余应力已经进行了不少研究.美国的Dean Deng4,ATTARHA M J5使用ABAQUS对平板和环形钢板的焊接进行三维数值模拟研究,并取得相应钢构件的残余应力和变形特征;澳大利亚的E.A. FloresJohnson6采用ABAQUS软件内置的JC本构模型对钢板焊接残余应力及其对冲击性能的影响进行了研究;张国栋等人7也用ABAQUS软件并编制子程序对钢构件的残余应力及其蠕变损伤进行了研究.王元清等人8通过拉伸试验发现焊缝对厚钢板Z向性能有较大影响.但是,目前关于厚钢板构件焊接残余应力的实验研究还比较少,关于循环荷载作用下残余应力对构件损伤分布影响的阐述也很少.

本文采用磁弹仪对厚钢板对接焊缝进行实验研究,并借助ABAQUS及其子程序DFLUX,对焊缝的残余应力进行数值模拟研究和验证.同时,采用子程序UMAT引入钢积累损伤模型,探讨在循环荷载作用下厚钢板焊接接头损伤的分布规律.

1厚板焊接残余应力实验测试

对厚钢板焊接的现有研究多数建立在数值模拟上,但是数值模拟有很多理论都是建立在假设简化基础上,而且实际焊接过程中受到很多工序影响,因此数值模拟的全面性和准确性需要实验来验证.

本次厚钢板焊接残余应力测试实验共分为3部分:焊接过程,标定实验,磁弹法测定残余应力实验.通过实测对厚钢板焊接残余应力分布进行初步研究,验证数值模拟结果,总结出能够适用于实际工程的残余应力规律和应力模型.

1.1实验原理

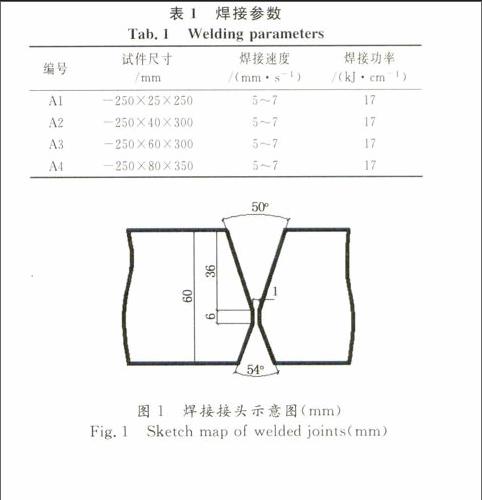

实验选用板材厚度分别为25 mm,40 mm,60 mm和80 mm,试件参数如表1所示,每个厚度尺寸取2块试件,试件坡口尺寸符合《GB 986-88埋弧焊焊缝坡口的基本形式和尺寸》.

表1焊接参数

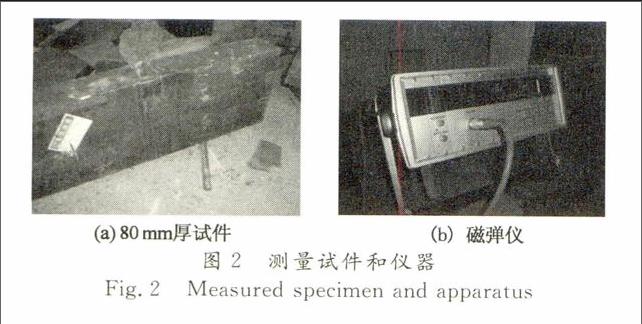

钢板选用Q345B钢,焊接全程都在江苏中建钢构有限公司进行.焊接试件需要预留6 mm左右的钝边,如图1所示,防止焊接过程中焊穿;焊接之前切除固定用的马板,减小焊接过程中的约束;构件需要预留大小坡口,小坡口深度大约是大坡口的一半,焊接过程中每焊接3~5层焊道需要进行一次翻面,以减小焊接变形.本文采用磁弹法测量厚板焊接接头残余应力值.磁弹法是发展较快、应用比较成熟的一种残余应力测试方法,具有无损、方便、快速、准确的特点.磁弹法是完全无损的测量,本次焊接残余应力的测试所用仪器为美国AST公司生产的STRESSCAN500C型磁弹性残余应力测试仪,仪器本身有预设的测试深度,但基本只能测量表面应力.试件和仪器如图2所示.

由于焊接厚钢板残余应力不仅与工件中所受的应力有关,而且还与材料的组织状态、硬度、晶粒尺寸及表面状况有关,所以采用磁弹性方法测量残余应力时,必须对不同材料构件进行标定试验.标定试样的材质、组织状态以及表面硬度必须与被测钢板相同.试件在拉伸压缩之前退火消除初始应力.

磁弹仪工作原理在于磁致伸缩效应,即铁磁材料在外加磁场的作用下将发生晶格的弹性变形.通常用巴克豪森噪声的强度记作MP来反映材料内部的应力水平,当构件应力表现为拉应力增加时磁滞回线的斜率和MP值增高,反之,压应力增加则磁滞回线的斜率和MP值降低.

标定实验主要是测量巴克豪森噪声强度记作MP与施加的应力值关系,绘制出标定曲线MPσ,该曲线是测量焊接板件的残余应力的基础.

实验测试通过磁弹仪在构件上测得MP值,再通过实验室得到MP与应力的对应关系标定曲线,对照标定曲线便可得出焊接构件的应力值.测试残余应力的方法是:在工件上放置磁弹性仪,仪器中的探测线圈检测出在磁弹性仪的交变磁场作用下铁磁材料产生的巴克豪森噪声MP,从而间接测出构件表面残余应力.

1.2实验步骤

本次实验由焊接技术人员制定实验焊接作业指导书,将试件的组装、定位焊、焊前预热、焊接过程控制及要求、焊后保温等要求做出相应规定,全过程经历“切割马板-火焰预热→气保焊打底→清根→自动埋弧焊图3→清根→盖面焊→保温图4→引弧板切割”等,焊接完成试件如图5所示.测量应力时的操作如图6所示,实验过程中需要不断变更方向获得不同方向的应力.

1.3标定实验结果

通过拉伸和压缩实验,得到拉压应力与巴克豪森噪声强度代表值MP的关系,即标定曲线,如图7所示.可取比较有代表性的点输入仪器,在测量构件的时候直接输出残余应力值.

2厚板焊接接头残余应力数值模拟及与

测试结果对比

本文基于商用有限元软件ABAQUS建立焊接钢厚板构件的数值分析模型,并在模型中利用DFLUX子程序导入Goldak9椭球热源模型来模拟焊接热源的移动.该热源模型能够方便应用于薄板、厚板、钢管等构件的焊接过程热输入,其模型方程如式1所示:

qx,y,z=63fQabcπexp -3x2a2+y2b2+z2c2.1

式中:x,y,z为模型的整体坐标值;Q为输入功率,f,a,b,c为热源形状参数,a,b,c为实际焊接熔池尺寸缩小20%得到9.本文将重点考虑4个不同厚度Q345钢焊接试件的残余应力分布,模型如图8所示.

4个构件由相同的材料Q345B钢组成,焊接参数与表1相同.材料将参照参考文献10-11]的16Mn钢进行设置,随温度变化的热物理性能比热、热导率、密度和热力学性能屈服强度、弹性模量、泊松比,如图9所示10-11.热边界条件计入热辐射和热交换边界条件,初始温度取20°C.已有的研究表明,对接焊缝的尺寸变化和焊接冶金性能对焊接力学性能的影响很小12,因此在有限元建模过程中予以忽略.

温度℃

本文采用顺序耦合法对厚钢板模型进行残余应力耦合计算,顺序耦合法是先求解温度场,再用温度场耦合求解应力场.为了模拟焊料的填充过程,采用在INP模型文件中加入“model change, addremove”程序段来实现生死单元法,对焊缝单元集合进行“杀死”和“激活”设置.

由于实际工程焊接厚钢板都是平放在地面进行的,而且研究表明最符合实际厚板焊接过程的边界条件需要约束焊缝区13,所以残余应力场的求解过程边界条件如图10所示.底面所有点都需要控制Z方向的竖向移动,底面点1固定各个方向的移动,点2和点4控制Y向和Z向的移动.

残余应力可以分为横向残余应力、纵向残余应力和沿厚度方向的残余应力3种;在ABAQUS有限元分析软件中,定义平行焊缝方向Y轴的S33为纵向应力,垂直焊缝方向X轴的S11为横向应力,沿厚度方向Z轴的应力为S22.

取对称一半构件可看到热源移动,从图11的热源移动中可以看出,整个焊接阶段的热源最高温度在1 500~1 600 ℃之间,与实际情况相符9.冷却阶段大约经历1 h,当厚板构件整体温度到达100 ℃以下可以认为冷却放热完毕.

在得到焊接温度场后,改变模型单元属性和材料参数,并导入之前模拟的温度场,采用顺序耦合法求出最终的残余应力场.

3厚板焊接接头残余应力测试结果对比

由于磁弹性仪测量深度最大只有0.2 mm,而且研究表明,由于最后一道焊对构件应力分布的影响比较大,厚钢板构件表面应力往往比内部应力大14.所以本文主要对焊接厚钢板构件的表面残余应力进行测量,通过对构件表面的焊接残余应力测量反映整个厚钢板构件焊接残余应力.测点沿长度方向均匀分布;垂直长度方向,距离焊缝越近,布置越多.测量结果分为垂直焊缝的X轴向应力和平行焊缝的Y轴向应力.

3.1沿Y轴应力

首先取平行于焊接方向的沿Y轴纵向分布残余应力进行研究,以40 mm厚构件为例.实验过程中测量了平行焊缝分布的纵向应力S33和横向应力S11,它们的分布如图12所示.

应力MPa

可以看出,在焊缝周围,沿Y轴纵向应力总体要大于横向应力,纵向应力值维持在300 MPa左右;横向应力值比较小,大小为50 MPa左右.焊接接头边缘与中间部位应力有差异,主要原因是经过火焰切割引弧板的工序导致焊缝边缘应力出现突变.

由于纵向应力值比较大,将重点讨论纵向应力S33的分布,取厚钢板板件的残余应力实验和数值模拟结果对比,如图13所示.

可以看出,纵向应力的实验测量数据点基本在数值模拟结果曲线周围,可以认为数值模拟结果和实验结果吻合.沿Y轴纵向应力主要呈现中部高,边缘低的趋势,和数值模拟分析结果一致.

取厚钢板大小坡口两表面的残余应力实验测试结果对比,如图14.可以看出,大坡口面纵向应力比小坡口面的应力大,去除边缘的应力取平均值,可得出40 mm厚钢板小坡口面应力与大坡口面应力比值为0.7,而80 mm厚钢板的比值为0.93.

沿Y轴距离mm

图1440 mm厚构件应力对比

Fig.14 Comparison of stresses in 40 mmthick member

本文将4个厚度的构件数值模拟结果和实验结果进行对比,如图15和16所示.

可以看出,25 mm厚构件应力值比较小,纵向应力大都小于270 MPa,焊缝及其热影响区HAZ内纵向残余应力整体上随着板厚度的增加而增加,这种趋势在25~60 mm之间表现得很明显,60~80 mm时有所减弱.主要原因是厚钢板焊接过程中板厚度越大,其受到自身的约束越多,所以焊接热应力也越大;但是焊接过程中每一层先焊的焊道对周围的母材有预热作用,而预热会对焊接热残余应力有显著的削弱.

沿Y轴距离mm

可以看出,纵向应力实验值在距离焊缝20 mm左右基本达到峰值,之后在30~80 mm之间数值迅速减小,在远离焊缝的区域纵向应力数值比较小,甚至出现负值,但是变化都不大.测试结果基本在数值模拟结果曲线周围,说明实验结果和数值模拟结果比较吻合.

对40~80 mm厚的钢板沿X轴分布的纵向残余应力求均值,并取比较有代表性的5个点绘成沿X轴分布的纵向残余应力一般分布图,如图19所示.对厚度小于40 mm的厚钢板纵向残余应力需要将模型数值适当调低.模型基本体现了沿X轴分布的纵向应力的分布特征,在近焊缝区域应力比较大,在远离焊缝区域应力比较小.

沿X轴距离mm

4构件在低周往复荷载作用下损伤分布

损伤是描述材料性能弱化的一个指标,通常用一个变量D来描述损伤大小,当某个单元的D达到1时该单元失效了.本文将采用积累损伤来评价在外部循环荷载作用下残余应力对厚板构件的影响.

本文的损伤累积模型基于塑性应变进行计算,将在低周往复荷载作用下的塑性应变累积描述成一个损伤变量D,受力状态下的损伤变量可以表示为式215

D=1-βεpmεpu+∑Ni=1βiεpiεpu.2

损伤变量的值为N次循环中的每次循环中塑性应变εpi与极限塑性应变εpu的比值之和,β为一个权值,对Q345钢取值0.011 816.材料弹性模量、屈服强度和强化系数因损伤累积而产生,随荷载循环次数增加而退化15.

该损伤模型是基于常用的钢材双线型模型,由沈祖炎等15提出适合钢材的考虑损伤累积的滞回模型.北京交通大学的杨娜17等基于用户子程序UMAT,将积累损伤模型应用于ABAQUS的相应数值模拟中.本文首先基于ABAQUS子程序DFLUX对厚钢板构件焊接残余应力进行了顺序耦合分析,然后对存在残余应力的模型施加低周往复荷载,最后采用UMAT引入累积损伤模型对焊接残余应力影响下的构件累积损伤分布进行研究,模拟流程如图20所示.

本节所选焊接构件为本文表1所示的两块300×250×t mm3钢板对接焊接,非焊接构件为600×250×t mm3模型,其中t为板厚,各取25 mm,40 mm,0 mm 3试件共6块板件模型进行数值模拟分析,同厚度构件模型网格划分也相同.试件损伤分析前,提取本文第二部分模拟得到的焊接残余应力场,然后导入相同网格的构件模型内,嵌入已验证的子程序UMAT分析构件累积损伤

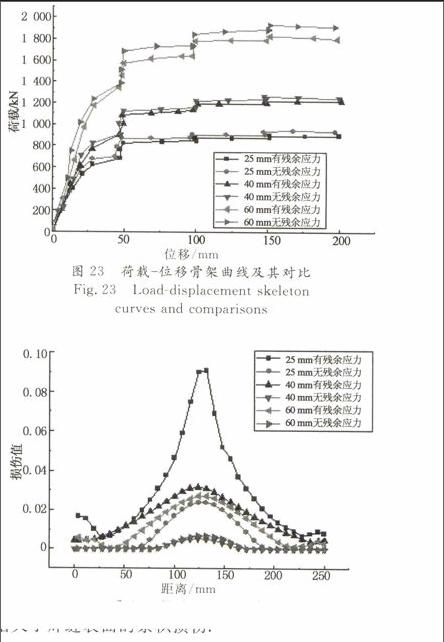

可以看出,滞回曲线呈饱满的仿锥形,随着加载次数增加,各级循环的弹性模量逐渐降低,体现了循环累积损伤对滞回性能的影响.通过对比可以看出,有残余应力影响的构件承载力与刚度较无残余应力影响构件小,说明焊接残余应力对构件刚度和承载力有一定的削弱作用.

图23为不同厚度构件在循环加载制度下第一象限位移荷载骨架曲线及其对比.可以看出,骨架曲线表现为随着位移的增大,荷载平稳增大.在循环加载过程中有明显的强化现象,但在加载到10 mm后强化现象不明显.焊接残余应力对构件承载力有显著影响,并且随着厚度增加,影响增大.3组构件中,60 mm厚板的残余应力对构件往复荷载作用下的承载力削弱影响最大.

由于式2中的损伤值D在ABAQUS中尚未开发,本文专门将损伤值D作为一个独立变量Depvar写入UMAT中,在ABAQUS模拟完成后采用SDV变量输出的方法得到构件的损伤分布.位移mm

由本文第3部分可知,残余应力主要集中在焊缝及其热影响区,因此取构件焊缝表面的损伤分布进行研究.以起焊点为原点,沿焊缝全长的损伤分布如图24所示,可知损伤分布也沿焊缝中间大、两边小分布.对比图中不同厚度构件的模拟结果,可知在相同大小的低周往复荷载作用下,构件厚度越小,承载力相对越小,屈服后产生的塑性应变越多,焊缝表面的损伤值越大.可知构件承载力仍然是决定其累积损伤值大小的主要因素.对比相同构件有无残余应力影响的结果可知,残余应力对构件焊缝区有较大的影响,但没有达到破坏损伤值1,可知残余应力增大了焊缝表面的累积损伤.

距离mm

5结论

采用磁弹法对不同厚度厚板焊接接头进行残余应力测量,得到了Q345钢的标定曲线,也得到厚板焊接接头残余应力值.同时,基于ABAQUS及其子程序DFLUX对残余应力进行了数值模拟验证,并修改子程序UMAT引入积累损伤模型,把求解温度场、残余应力、损伤评价连成一体,输出损伤值,为今后实际工程中钢构件焊接残余应力的估算和损伤评价打下了理论基础.

1 采用埋弧自动焊进行焊接的实验研究和数值模拟验证,主要研究厚钢板表面应力分布.焊缝处的纵向残余应力总体大于横向残余应力.焊缝及其热影响区纵向残余应力的拉应力较大.

2 沿Y轴向呈中间大边缘小分布.小坡口面应力小于大坡口面应力,两者比值处于0.65~0.95之间.沿焊缝长度分布的横向应力在边缘表现为比较大的压应力.沿垂直焊缝方向分布的纵向应力在焊缝及其热影响区内出现峰值,远离焊缝变小,并可能出现压应力.

3 由于随着板厚度的增加,厚钢板在焊接过程中自身约束的不断增多,沿Y轴分布的纵向残余应力不断增大,这种趋势在板厚处于25~60 mm之间表现得很明显,但在构件厚度大于60 mm后不显著.横向残余应力随厚度变化不显著.

4 焊接构件在低周往复剪切位移荷载作用下,计算得到的骨架曲线有明显的强化现象;构件承载力仍然是决定累积损伤值大小的主要因素;焊接残余应力对厚钢板焊缝区积累损伤分布有一定影响,并随着厚度增加,影响增大.

参考文献

1]柴昶.厚板钢材在钢结构工程中的应用及其材性选用J].钢结构,2004,195:47-53.

CHAI Chang.Application of steel thick plates to steel work constructions and selection of their character J].Steel Construction,2004,195:47-53.In Chinese

2]王元清,周晖,石永久,等.钢结构厚板层状撕裂及其防治措施的研究现状J].建筑钢结构进展,2010,125: 26-34.

WANG Yuanqing,ZHOU Hui,SHI yongjiu,et al.A research review on mechanism and prevention of lamellar tearing in thick plate of steel structuresJ].Progress in Steel Building Structures,2010,125:26-34. In Chinese

3]LEGGAT R H.Residual stresses in welded structuresJ]. International Journal of Pressure Vessels and Piping. 2008,853:144-151.

4]DENG D,MURAKAWA H.Numerical simulation of temperature field and residual stress in multipass welds in stainless steel pipe and comparison with experimental measurementsJ].Computational Materials Science,2006, 37:269-277.

5]ATTARHA M J,SATTARIFAR I.Study on welding temperature distribution in thin welded plates through experimental measurements and finite element simulationJ].Journal of Materials Processing Technology,2011211:688-694.

6]FLORESJOHNSON E A, MURNSKY O.Numerical analysis of the effect of weldinduced residual stress and plastic damage on the ballistic performance of welded steel plateJ].Computational Materials Science,2012,58:131-139.

7]张国栋,周昌玉.焊接接头残余应力及蠕变损伤的有限元模拟J].金属学报,2008,447:848-852.

ZHANG Guodong,ZHOU Changyu.Finite element simulations of welding residual stress and creep damage J].Acta Metallurgica Sinica,2008,447:848-852.In Chinese

8]王元清,张元元,石永久.钢厚板母材及其焊接影响区的Z向拉伸试验J].湖南大学学报:自然科学版,2014,412:26-31.

WANG Yuanqing,ZHANG Yuanyuan,SHI Yongjiu. Experimental research of the Zdirection tensile properties of thick plate steel and its heat affected zoneJ].Journal of Hunan University:Natural Sciences,2014,412:26-31.In Chinese

9]郭晓凯.模式搜索法反演多丝埋弧焊双椭球热源模型参数D].上海交通大学材料科学与工程学院,2009.

GUO Xiaokai.Inversing parameter values of double ellipsoid source model during multiple wires submerged arc welding by using Pattern Search Method D].Shanghai: School of Materials Science and Engineering, Shanghai Jiaotong University,2009.In Chinese

10]谭真,郭广文.工程合金热物性M].北京:冶金工业出版社,1994:75.

TAN Zhen,GUO Guangwen.Thermophysical properties of engineering alloys M].Beijing:Metallurgical Industry Press,1994:75.In Chinese

11]张家荣,赵廷元.工程常用物质的热物理性质手册M].北京:新时代出版社,1987:143-145.

ZHANG Jiarong,ZHAO Tingyuan. Handbook of engineering thermophysical properties of ordinary material M].Beijing:New Age Press,1987:143-145. In Chinese

12]WU T,CORET M,COMBESCURE A.Numerical simulation of welding induced damage and residual stress of martensitic steel 155PH J].International Journal of Solids and Structures,2008,451819:4973-4989.

13]李萌盛,严红丹.不同约束下试板中心堆焊焊接变形的模拟J].热加工工艺,2009,383:119-123.

LI Mengsheng,YAN Hongdan.Simulation of resurfacing welding deformation in different constraint J]. Hot Working Technology,2009,383:119-123.In Chinese

14]TAKAHASH E, LWAI K, SATOH K.A method of measuring triaxial residual stress in heavy section butt weldments J].Transactions of the Japan Welding Society,1979,101:36-45.

15]董宝,沈祖炎.空间钢构件考虑损伤累积效应的恢复力模型及试验验证J].上海力学,1999,204:341-345.

DONG Bao,SHEN Zuyan.A hysteretic model and test verification for space steel member with consideration of the damage accumulation effects J].Shanghai Journal of Mechanics,1999,204:341-345.In Chinese

16]吴艾辉.钢结构焊接节点焊材的损伤累积模型及分析D].上海:同济大学土木工程学院,2007:36-38.

WU Aihui. Damage accumulation model and analysis of weld material in steel structure welded joint D]. Shanghai: College of Civil Engineering,Tongji University,2007:36-38.In Chinese

17]张菁菁,杨娜.损伤和残余应力对钢构件性能的影响J].低温建筑技术,2010,238:43-45.

ZHANG Jingjing,YANG Na.The effect of the damage model and residual stress on the performance of the steel componentsJ].Low Temperature Architecture Technology, 2010,238:43-45