云驾岭煤矿选煤厂煤泥水系统优化探讨

王琼霞

摘要:本文主要针对云驾岭煤矿选煤厂煤泥水系统中出现的问题,对相关环节进行了适应性改造,使粗、细煤泥都能得到及时回收,降低了循环水浓度,取得了可观的效益。

关键词:煤泥水处理 粗煤泥 絮凝剂

1 概述

冀中能源邯矿集团云驾岭矿选煤厂是2004年11月份建成投产的矿井型无烟煤选煤厂,设计入洗能力为90万吨/年,生产工艺采用跳汰分选/粗煤泥回收/浓缩压滤的联合流程,跳汰入洗粒度范围为8-100mm。近年来为了提高精煤产量和质量,选煤厂经过多次改造,实际入洗能力达到了150万吨/年,基本达到了全粒级入洗。而随着煤质的变化和机械化采煤程度的提高,原煤中煤泥含量显著提高,造成煤泥水处理能力明显不足,循环水浓度居高不下,煤泥水系统已经成为制约选煤厂正常生产的主要因素之一。

2 煤泥水系统工艺及存在的问题

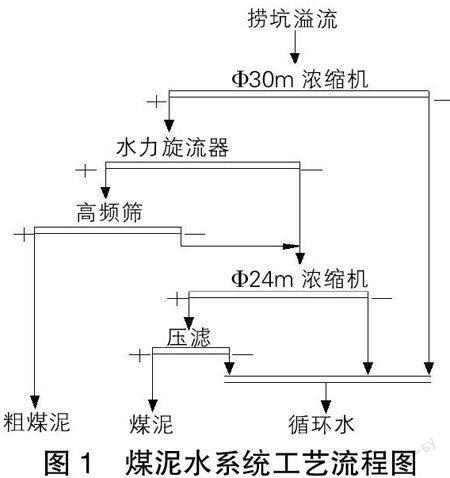

2.1 煤泥水系统工艺流程介绍 煤泥水处理系统工艺流程为:精煤分级筛筛下水进入捞坑,捞坑溢流进入Φ30m浓缩池;Φ30m浓缩池底流经水力分级旋流器组浓缩分级后,旋流器底流经高频筛脱水作为粗煤泥产品;水力分级旋流器溢流和高频筛筛下水进入Φ24m浓缩池浓缩,Φ24m浓缩池底流直接压滤,煤泥就地销售;Φ30m浓缩池、Φ24m浓缩池的溢流以及压滤滤液作为循环水使用(煤泥水系统工艺流程图见图1)。

■

图1 煤泥水系统工艺流程图

2.2 煤泥水系统存在的问题 云驾岭选煤厂煤泥具有粘度大、粒度细的特点,为加快细粒级煤泥在水中的沉降速度,采取了在捞坑溢流槽添加聚丙烯酰胺,使煤泥水中细粒级快速沉降浓缩,实现了清水洗煤。但随着入洗量的增加,运行一段时间后,煤泥水系统中出现以下问题,造成循环水浓度居高不下,影响正常的洗煤生产:

①絮凝剂加药系统无法保证持续稳定的加药:该厂絮凝剂是通过一个直径2米、高2米的搅拌桶搅拌溶解后,一边加药一边自流到捞坑溢流槽进入到30米浓缩池,生产中絮凝剂溶解效果、加药浓度和流量根本无法控制。②粗煤泥回收能力不足:随着煤泥量的增加,原有的两台Φ250mm型旋流器处理能力偏小,为提高处理能力只能降低底流浓度,但造成高频筛负荷过大,筛下水回水能力不足,粗煤泥产品水分过高。③泥化现象加剧,循环水浓度居高不下:云驾岭煤矿选煤厂煤泥具有泥化的特点,而粗煤泥得不到及时的回收,长时间在系统中富集,加剧了泥化,使系统中煤泥水更难以处理,造成循环水浓度居高不下。

3 煤泥水系统优化方案

针对煤泥水系统出现的诸多问题,通过考察临近多个选煤厂煤泥水系统,并根据本厂实际情况进行分析研究试验,制定以下解决方案。

3.1 絮凝剂加药系统的改造 首先,对加药箱的结构、容积进行了改造,由原先的直径2米、高2米的圆桶改造成长3米、宽1.5米、高1.8米的方形搅拌桶;其次就是添加了自动加药装置,粉状絮凝剂预先储存入给料斗中,配药时,给料斗下的螺旋入料器将物料输送到接受漏斗,鼓风机将接受漏斗内的物料吹入搅拌器上方的分散器中,在此水与粉状药剂充分混合加入到搅拌箱中。

通过加药系统的改造,使所添加的药剂能够充分溶解,而且能较好地控制絮凝剂的浓度在0.1%~0.5%之间,最大限度地发挥了絮凝剂效能,加速了煤泥细颗粒的沉降,避免了因药剂和煤泥水混合不均匀而造成的局部煤泥水药液粘度大、溶解不完全和有活性不够大的长链分子,使絮凝效果下降的问题。

3.2 Φ24m浓缩机自动排料改造 将原来从北Φ24m浓缩机向南Φ24m浓缩机排料控制由手动改为自动。降低了工人劳动强度,提高了排料控制效果。

3.3 粗煤泥回收系统改造 ①将南侧两台Φ250mm型旋流器更换为一台Φ350mm型旋流器,增加了煤泥水处理能力;②对高频筛筛面间隙进行了密封,提高粗煤泥回收量;③将高频筛旋流器回水管有DN200mm更换为DN300mm,增加了回水量。

通过以上改造提高了粗煤泥回收系统的能力,有效地解决了Ф30米浓缩池内煤泥积存和高频筛回水能力不足问题。

3.4 更换使用效果好的凝聚剂 通过周边各选煤厂调研,选择凝聚剂氯化镁替代原有使用效果差的硫酸钙。通过实验室实验与工业性应用实验表明,新凝聚剂氯化镁与絮凝剂配合使用,能够使煤泥水快速絮凝沉降,减少泥化问题对循环水水质的影响,同时月度凝聚剂用量从原来的480t降低到现在的130t。

4 改造后的效果

4.1 提高了煤泥水系统处理能力,降低了循环水浓

度 通过粗煤泥回收系统和水循环系统的改造,大大改善了煤泥水浓度大的问题,循环水浓度的降低,有效地保证了跳汰洗煤的产品质量。

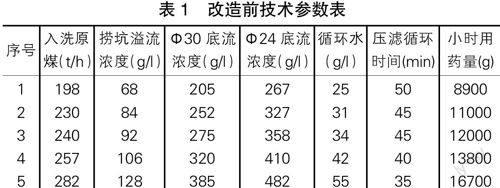

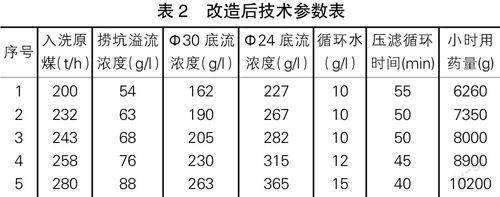

改造前后的各项指标见表1和表2。

由表1和表2改造前后对比表可看出:①改造后絮凝剂用量明显降低;②循环水浓度也降低到15g/l以下,减轻了煤泥跑粗现象,基本实现了清水洗煤。

4.2 改造后的效益 经过半年多的实践证明,改造后的煤泥水系统运行稳定可靠,取得了客观的经济效益:粗煤泥得到有效回收,循环水水质得到有效改善,不仅保证了洗选产品质量,同时多回收的粗煤泥增加了可观的经济效益。根据统计,粗煤泥回收系统改造后,粗煤泥产率提高了0.3%,按照每月平均入洗12万吨原煤,煤泥与筛末销售差价按220元计算,月创效益72.9万元。聚丙烯酰胺用量每小时减少6.5kg,每天生产20小时,每月按30天计算,聚丙烯酰胺单价为15384.62元/吨,月节约资金6万元。

5 结语

经过优化后的煤泥水系统更加合理,保证了粗、细煤泥的有效回收,降低了循环水浓度保证了洗水闭路循环,杜绝了煤泥水外排的现象,带来了可观的环境和经济效益。

参考文献:

[1]谢广元,张明旭,等.选矿学[M].徐州:中国矿业大学出版社,2001.

[2]高建川.屯兰选煤厂煤泥水系统的技术改造[J].选煤技术,2002(5):21-23.

[3]张顺杰.无烟煤选煤厂煤泥水系统技术改造实践[J].选煤技术,2003(4):15-17.

[4]赵德春.改造选煤工艺 降低煤泥水浓度[J].选煤技术,2002(3):35-36.