磨煤机高压变频启动改造

韩 军,郑建农,刘 德

(1.华能营口仙人岛热电有限责任公司,辽宁 营口 115000;2.华能国际电力股份有限公司,北京 100031)

磨煤机是火力发电厂重要辅助设备之一,运行正常与否直接影响机组安全、经济运行。某电厂磨煤机6kV 电动机运行中频繁出现转子笼条断裂和定子接地的故障,从2010 年5 月起至2014 年11月,磨煤机电动机连续13次故障[1],给机组的安全稳定运行造成极大的影响。其中一次磨煤机6kV电动机接地故障而综合保护装置拒动,造成了越级跳机事件。每次电动机故障后抽转子检查,有时笼条过热变形、连续多处断裂、转子笼条的铜茬飞出砸伤定子线圈、定子线圈弧光短路、转子笼条端环径向开裂,有时转子笼条完好,而定子线圈端部或直线段绝缘击穿弧光短路的接地,电动机端部引线发热烧断引起弧光接地的现象,针对以上现象进行以下分析处理。

1 电动机输出参数计算及启动方式选择

每台塔式炉配备8台磨煤机,型号为MB3600/1000/490,打击轮外径D=3 550 mm,打击轮宽度b=1 000mm,打击轮转速n=490r/min,启动转矩Tq=4 000N·m,最小运行转矩Tc=12 860N·m,最大运行转矩Tmax=20 800N·m,飞轮矩TF=1 200 000kg·m2。电动机与磨煤机直轴连接,中间没有减速齿轮箱。

1.1 轴功率计算[2]

查1号炉4号磨煤机分散控制系统(DCS)记录曲线,给煤量55.3t/h(额定值60t/h),运行电流125A,小于额定电流165A。电动机电压6.2kV,输入的功率1 046kW。电动机空载损耗P0=61.2 kW(其中铁耗PFe=45.1kW),定子满载铜耗(75℃)Pcu1=14.1kW;机械损耗Pmech=13.0kW;转子满载铜耗(75 ℃)Pcu2=16.5kW,杂散损耗Pad=6.7kW。合计最大总损耗为95.3kW,减去总损耗,输出的轴功率P2=950.7kW,满足磨煤机机械轴功率892kW 的要求。

1.2 转矩计算[3]

电动机拖动负载的转矩关系为:

式中:Te为电动机额定的拖动转矩;TL为负载转矩;TF为转动惯量;dn/dt为加速度。

风扇磨煤机转速从0r/min爬升至n2=490r/min,启动时间延长至200s,则惯性转矩:

Te-TLe=17 063N·m,该值大于额定启动转矩7 200N·m,所以变频器可以拖动电动机带磨煤机启动。如果启动时间缩短为91s,计算磨煤机惯性转矩为17 063N·m,此时电动机额定转矩24 263N·m刚好等于启动转矩和惯性转矩之和,91s是拖磨煤机启动时间的最小临界点,如果缩短启动时间小于91 s,变频器将无法拖动电动机带磨煤机启动。

1.3 启动方式选择[4]

采用变频器启动磨煤机,调整频率的同时还调整电压,保持定子恒磁通,在启动的低频阶段采用补偿电压的手段,保证了高启动转矩,逐渐拖动电动机,启动期间定转子间的转速滑差最小,转子感应电流最小,转子的发热降至最低,笼条变形降至最轻可以解决笼条断裂问题。

2 改进方案实施

2.1 系统构成

采用1台6kV 高压变频器拖动4台磨煤机电动机的方案,变频器调压的同时调频,保证启动转矩,同时变频器可以限制定子电流,防止电动机过载。在整个启动过程中电动机定转子一直处于低滑差运行状态,转速从频率0.5 Hz开始爬升,缓慢升至频率50Hz,最大限度降低了转子的启动电流。

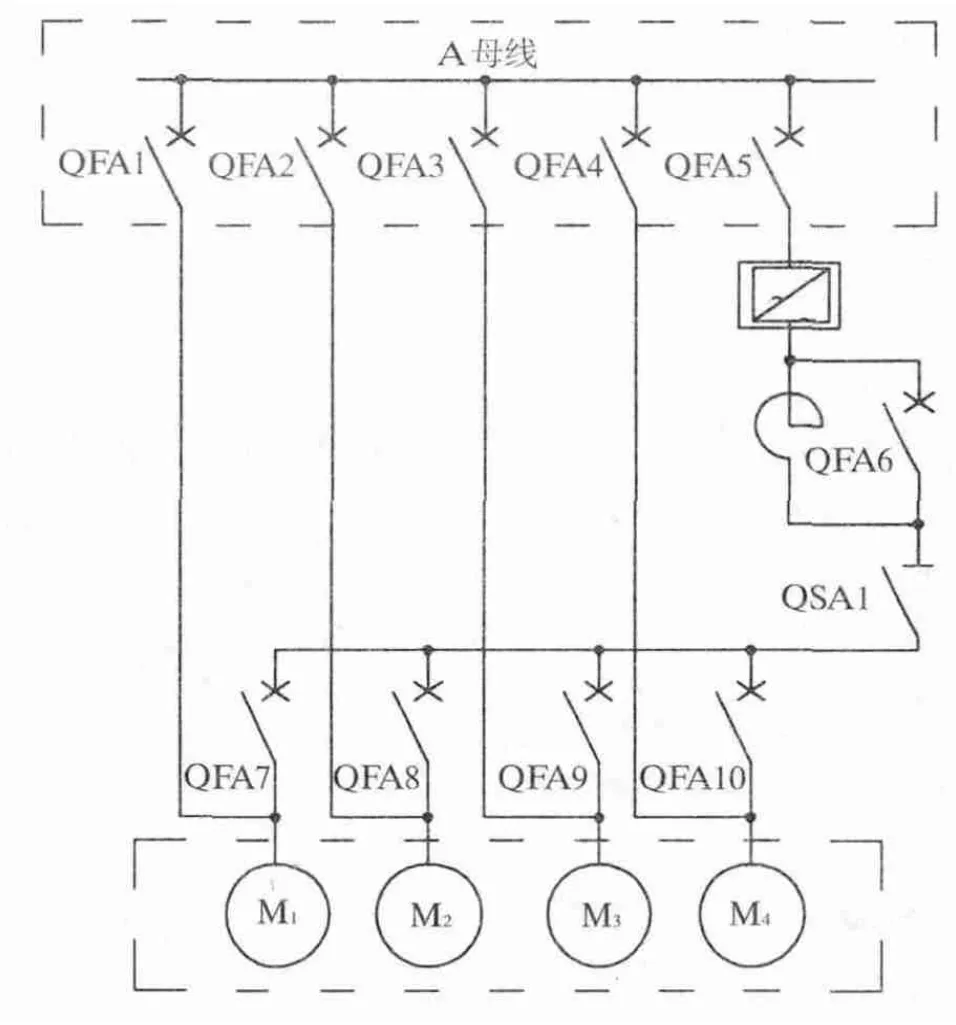

变频器拖动磨煤机电动机频率至50 Hz,即额定转速,随后切换至工频运行,采用一拖4变频软启动见图1。

虚线框内为原有设备,其余为增加设备,M1、M2、M3和M4分别是4台磨煤机电动机;QFA5是变频器进线断路器,QFA1、QFA2、QFA3和QFA4是原磨煤机工频电源断路器;QFA7、QFA8、QFA9和QFA10是磨煤机变频电源断路器。

磨煤机变频软启动的过程如下。

a.初始状态:变频器TFA 经过下口电抗器驱动电动机M1 变频启动。断路器状态:QFA5、QSA1、QFA7合闸位,其余断路器分闸位。

b.变频器接收到启动指令后,输出驱动电动机M1达到额定转速。

图1 磨煤机变频器启动电源系统图

c.PLC自动锁相变频器输出变频电压与系统的工频电压,检测压差、频差和相差。

d.变频器PLC 锁相合格后,合工频断路器QFA1,此时电动机M1 由变频和工频共同供电运行。

e.断开变频电源断路器QFA5,变频器停止输出,延时0.5s,断开变频断路器QFA7,变频器退出运行。电动机M1仅由工频带载。

经过上述过程,磨煤机电动机M1软启动成功,其他电动机同理。

2.2 实施过程

2.2.1 确定DCS画面增加的按钮和模拟量参数

a.增加按钮和指示:QFA5变频器进线断路器分合闸按钮,启动和停止变频器按钮,变频器已上电和已断电指示,M1、M2、M3和M4磨煤机变频断路器分合闸按钮及位置指示,允许工频合环按钮。

b.增加显示参数:QFA5变频器进线电流和功率,M1、M2、M3和M4磨煤机变频电流和功率,转速给定,转速反馈。

c.增加警示信号:变频器就绪,变频器故障,QFA5断路器控制回路断线,保护装置动作,保护装置异常和储能未满,M1、M2、M3和M4磨煤机变频断路器熔断器熔断和控制回路断线。

根据上述原则编制了DCS点表。

2.2.2 确定联锁和闭锁回路

变频器就绪时信号上传给DCS,才允许合变频器进线断路器QFA5;QFA5 保护装置故障或变频器故障时闭锁变频器进线断路器QFA5合闸;变频器启动过程中,如果电动机出现故障,采用事故按钮紧急停机;4台磨煤机变频电源断路器采用硬接线实现相互闭锁,工作时只能合其中的一个断路器,避免变频电源与工频电源撞车;变频器运行时,不允许用变频电源断路器分闸,采用变频器PLC 的接点闭锁其分闸回路;为安全考虑,电动机爬升至额定转速,需要运行人员确认后,点击画面的允许工频合环按钮,变频器才能进入锁相环节,捕捉变频与工频电源的压差、频差和相差,锁相合环结束后自动解除允许工频合环按钮。

2.2.3 施工图纸设计

确定6kV 开关柜电源的进线方式,合理布置盘柜确保运行操作和维护空间。改造磨煤机变频器进线断路器QFA5,更换其出线电流互感器和零序电流互感器,增加远方/就地转换开关,绘制变频器进线开关柜、变频电源开关柜和变频器控制柜的端子排图,开列柜间连接电缆,优化电缆通道的路径,开列施工材料。开列UPS、直流电源、事故按钮和工频合环等电缆,编制电缆清册。

2.2.4 设备安装和调试

对干式变压器、开关柜、高压电缆、电流互感器、电压互感器、避雷器和保护装置进行静态调试,上传信号至DCS并与画面核对,用DCS 和保护装置传动开关的分合闸。对6kV 变频电源与工频电源进行核相,杜绝非同相合环事故的发生。

调试期间,变频器启动磨煤机至额定转速,变频电源与工频电源合环后自动断开变频电源断路器,整个过程长达7min,严重影响变频器的正常使用,当电网要求增加机组负荷而启动磨煤机时,不能及时启动磨煤机增加负荷。通过分析原因,采用串电抗器直接启动变频器的方案,不采用先不串电抗器启动,然后再串电抗器启动磨煤机的方案,启动时间缩短至2min,满足了运行的需要。

工频合环调试时,整定同期电压系数、同期相位kp系数和同期相位ki系数。通过对变频器输出电压、变频器输入电压和变频器输出电流的在线录波,探索系数变化时相位角的变化规律,为整定PID 的控制参数节约了大量的时间,最后实现变频与工频的合环的角度小于3°,实现了合环时对电动机和系统的冲击降至最低,为整个工程能否实现奠定了坚实的基础。

鉴于磨煤机工频断路器合环后,变频断路器有时能分闸,有时不能分闸的情况,现场实际录DCS输出允许工频合环指令的波形,测量从状态有效到自动复位的时长,其中测量1号磨煤机4次,时长分别为2.47s、3.29s、2.09s和2.09s;测量3号磨煤机4次,时长分别为3.19s、1.58s、3.58s和2.84 s,发现DCS输出允许工频合环指令有效时长不稳定。结合PLC程序的运行逻辑,对“允许工频合环”按钮予以修改,点击DCS画面“允许工频合环”的按钮后,只有当DCS得到工频断路器(QFA1、QFA2、QFA3和QFA4)合闸位置的反馈信号,延时1s,才自动解除“允许工频合环”按钮,解决了变频断路器有时能分闸,有时不能分闸软故障的问题。

为了避免误操作,统一开关柜的KKS编码;为了避免6kV 工频电源从变频电源开关柜反送电至变频器的输出端,引起变频器绝缘栅双极晶体管(IGBT)的爆炸,修订运行操作规程,要求每次用变频器启动磨煤机结束后,必须断开磨煤机变频电源断路器QFA5和变频电源6kV 隔离开关QSA1。

3 结束语

磨煤机变频启动改造工程实施后,电厂磨煤机电动机转子笼条没有出现断裂现象,没有出现定子端部放炮和线圈接地的现象,每年节约用于高压电动机修理费近百万元,经济效益显著。

[1] 韩军,郑建农,刘德.磨煤机接地故障导致发电机跳闸原因分析及防范措施[J].吉林电力,2015,43(3):54-56.

[2] 周鹗.电机学[M].北京:中国水利水电出版社,1994.

[3] 任兴权.电力拖动基础[M].北京:冶金工业出版社,1989.

[4] 佟纯厚.近代交流调速[M].北京:冶金工业出版社,1985.