某重卡车架尾横梁轻量化结构设计与分析

段智芳

(北京福田戴姆勒汽车有限公司技术中心,北京 100000)

某重卡车架尾横梁轻量化结构设计与分析

段智芳

(北京福田戴姆勒汽车有限公司技术中心,北京 100000)

因“排放法规”、燃料消耗量限值等法规的出台以及“燃油税”实施等的影响,我国公路物流卡车市场发生了巨大的变化,加之排放要求日益严格,节油、轻量化要求已迫在眉睫。针对目前现状,分析我们的产品结构和以往使用经验,对车架尾横梁进行轻量化设计,并通过有限元手段进行分析,以保证其使用性能。

轻量化;结构;尾横梁;有限元

随着“排放法规”、T719一2008《营运货车燃料消耗量限值及测量方法》等法规的出台以及“燃油税”的实施,重卡市场的需求发生了巨大变化,对车辆节油、自重轻的要求越来越高。为顺应市场需求的变化,使我们的车辆在市场上更有竞争力,必须对车辆进行轻量化结构优化设计。

通过以往车辆的使用经验,车架尾横梁在二十多年的市场考验中未发生过一次强度问题,而对以往一些车架(牵引车、自卸车、货箱车)结构刚强度有限元分析的结果也表明,车架尾横梁在弯、扭工况的应力值均很低,故在保证尾横梁主要使用性能—拖挂能力的前提下,对尾横梁进行轻量化结构设计。

1 尾横梁原结构和轻量化结构、重量对比

重卡车共分牵引、自卸、货箱等几大类车。本文首先对牵引车、自卸车尾横梁,在保证零件装配尺寸不变的情况下,通过有限元分析,消除结构冗余,进行了轻量化结构设计,具体说明如下。

1.1 牵引车尾横梁原结构

牵引车尾横梁原结构如图1所示,其中二桥牵引车尾横梁材料为QstE380TM,厚度8mm,三桥牵引车尾横梁材料为St44一2,厚度10mm。

图1 牵引车尾横梁原结构

1.2 牵引车尾横梁轻量化结构

牵引车尾横梁轻量化结构如图2所示,在保证装配尺寸的前提下,将零件厚度减薄,立面宽度减小,材料QstE500TM,厚度7mm。

图2 牵引车尾横梁轻量化结构

1.3 自卸车尾横梁原结构

自卸车尾横梁原结构如图3所示,材料SAPH400,厚度12mm。

图3 自卸车尾横梁原结构

1.4 自卸车尾横梁轻量化结构

自卸车尾横梁轻量化结构如图4所示,材料QstE500TM,厚度8mm。

图4 自卸车尾横梁轻量化结构

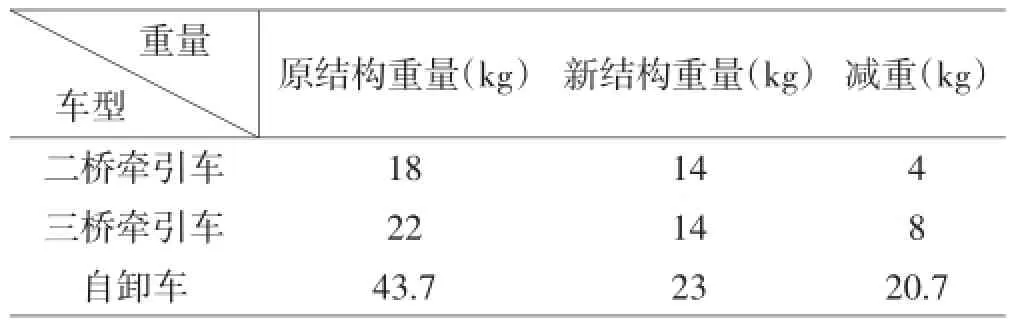

1.5 原结构尾横梁(简称原尾横梁)与轻量化结构尾横梁(简称新尾横梁)重量对比

原尾横梁与新尾横梁重量对比见表1。

表1 原、新结构尾横梁重量对比表

2 原新尾横梁有限元对比分析计算

2.1 采用的计算方法和说明

建立尾横梁的有限元模型,利用有限元方法对尾横梁的主要承载能力—拖挂能力进行CAE模拟。

2.2 计算过程及结果

2.2.1 建立尾横梁有限元模型

采用壳单元建立自卸车、牵引车尾横梁有限元分析模型如图5、6所示。

图5 自卸车尾横梁有限元分析模型(厚度12mm)

图6 牵引车尾横梁有限元分析模型(厚度7mm)

2.2.2 载荷和边界条件施加情况

约束尾横梁上与纵梁连接处的X,Y,Z方向的平移自由度,在尾横梁与拖钩连接处的中心施加10 000N的作用力,见图5、图6。

2.2.3 有限元分析计算结果

施加边界条件后求解,经过后处理得到尾横梁受力和变形结果。自卸车尾横梁的应力分布情况见图7。自卸车尾横梁应力较高处位于尾横梁与拖钩螺栓连接附近的区域,最大应力为60MPa,其余部分的应力较小。

图7 自卸车尾横梁应力云图

牵引车尾横梁应力分布情况见图8。牵引车尾横梁应力较高处位于尾横梁与拖钩螺栓连接附近的区域,最大应力为43MPa,其余部分的应力较小。

图8 牵引车尾横梁应力云图

2.2.4 原、新尾横梁材料的屈服极限

原、新尾横梁所用材料在前边已进行表述,现将各种材料的屈服极限列于下表2。

表2 尾横梁所用材料屈服强度―览表

2.2.5 计算结果分析

以上有限元分析施加的载荷都是1t的作用力,按照尾横梁的材料屈服极限计算[1」,自卸车原尾横梁可承受的拖钩作用力为,牵引车尾横梁可承受的拖钩作用力为。按照表3所列的摩擦系数,取充气轮胎在泥土路上的最大摩擦系数0.15计算[2」,则自卸车和牵引车尾横梁可承受的拖动后面车辆的最大质量分别为26t、77.3t。

表3 常见情况下的摩擦系数

由于该模型是按照线弹性计算的,因此相应其他厚度的尾横梁可承受拖钩的作用力和可拖动后面车辆的最大质量见表4。

表4 尾横梁可承受拖钩的作用力和可拖动后面车辆的最大质量

通过上述计算,可以看出,在尾横梁轻量化后,由于将尾横梁的材料更换为具有较高屈服强度的QstE500TM,轻量化后的尾横梁拖挂能力较原尾横梁有所提高。

3 结论

从以上分析计算可以看出,通过材料减薄和去除部分结构冗余,轻量化尾横梁重量最少可减轻22%,而在更换零件材料后,成本并未增加,零件材料种类减少,尾横梁拖挂能力也有所增加。

[1]刘鸿文.材料力学[M].北京:高等教育出版社,2012.

[2]机械工程师手册[M].成都:机械工业出版社,2007.

Design and Analysis of a Heavy Truck Frame Tail Beam Lightweight Structure

Duan Zhifang

(Beijing Fukuda Daimler Auto Co.,Ltd.,Beijing 100000)

Due to the effects of“emission regulations”,fuel consumption limits and other promulgated regulations and the implementation of"fuel tax",our country highway logistics truck market occurred with great changes,coupled with the increasingly stringent emission requirements,fuel一saving and lightweight requirements become imminent.In view of the present situation,this paper analyzed the structure of our products and the experience of the past, the frame tail beam is designed with light weight,and the finite element method is used for analysis to ensure the performance of the frame.

lightweight;structure;tail beam;finite element

U463

A

1003一5168(2015)07一0056一3

2015一6一28

段智芳(1969.10一)女,本科,高级工程师,研究方向:商用车车架平台开发,结构件设计与开发、整车匹配设计等。