用于桶装核废物检测的多维控制系统设计

蔡 婷 成 毅 陈园园 王琦标

(成都理工大学核技术与自动化工程学院,四川 成都 610051)

0 引言

近几十年来,随着我国核工业的发展,核设施的运行及退役积存了大量亟待检测管理的核废料和核废物[1]。目前,市场上已有的标准桶装核废物检测系统分为分段γ 扫描(segmented gamma scanner,SGS)和 层 析γ 扫 描(tomographic gamma scanning,TGS)两种技术型号。基于这两种技术的商业产品经市场检验,虽成熟可靠,但价格昂贵,投入成本高。检测的主要目的是对废物进行分级,以便管理。用γ谱仪配合机械传动台架组装的简易桶装废物检测装置可满足要求[2-4],同时可以明显降低成本。故在条件不允许时,相对成型产品,选择简易装置更符合实际情况。

现有的机械传动台架为多维结构,分成水平传动、旋转支撑、放射源升降和探测器升降四个维度。旋转台搭载废物桶重叠在水平咬合架上移动,两个升降咬合架上的移动台分别搭载放射源和探测器进行同步升降。由于检测时要求旋转台和移动台按照层析γ 扫描技术[5]相互配合运动,且对其定位功能要求较高,而现今PLC(可编程控制器)在运动过程控制方面应用广泛、稳定可靠,且定位准确、可选方案较多,下文介绍一种采用PLC 实现多维控制的设计方法[6]。

1 工作原理

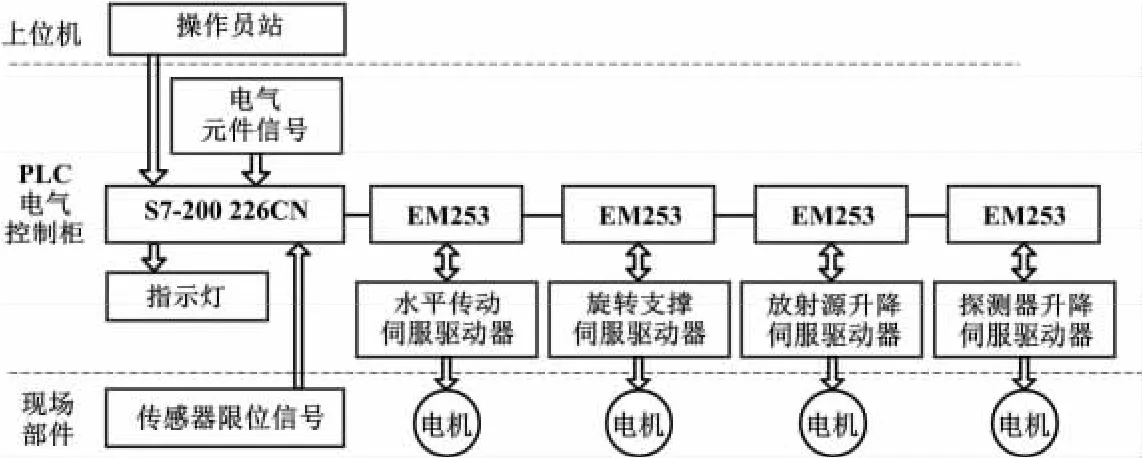

多维控制系统在结构上主要由上位机、PLC 电气控制柜和现场部件三个部分组成。系统结构如图1 所示。操作员通过上位机向PLC 中载入默认运动参数的自动检测程序或重设参数后的自动检测程序,控制伺服电机带动机械传动台架执行检测工作,达到自动控制的目的。在上位机上运行组态软件进行自动控制时,可设置旋转台的旋转角度、速度、精度和移动台的移动距离等运动参数,组态界面上的动态化图形模拟现场运行情况,数据库显示实时运动参数。此外,界面在系统故障或移动台限位时将自动报警。PLC 电气控制柜的面板上设有按钮、开关、指示灯等电气元件,用于手动调试、辅助确定预设的默认运动参数、处理系统异常状况等。柜内则设置PLC、伺服驱动器、开关电源、断路器等器件,用于接收与执行控制命令、采集信号、系统供电及安全保护。现场部件为连接到机械台架上的限位开关和电机,用于传送移动台极限位置信号及带动机械台架的传动轴。

图1 多维控制系统结构图Fig.1 Structure of multidimensional controlling system

多维控制系统的PLC 选用西门子S7-200 CPU226系列。该控制器结构紧凑、扩展性强,适用于流程控制检测工作。在运动控制上,S7-200 提供了三种开环运动控制方式:脉宽调制(PWM)、脉冲串输出(PTO)和位控模块EM253。三种方式各有特点,对应不同需求应用于多种场合[7-9]。其中,PWM 和PTO 使用S7-200内置的Q0.0和Q0.1作为输出端。在进行运动控制时,前者需要通过程序调整脉宽来控制速度或位置,后者仅提供占空比为50%的脉冲串输出来控制速度或位置,方向和限位控制则必须通过PLC 内置I/O 或扩展模块提供。而EM253 作为位置控制专用模块,自带方向、限位、禁止等功能型I/O 端口,编程中可直接调用相关功能块。另外,EM253 可组态为包括自动参考点搜索在内的几种操作模式,为步进电机或伺服电机的速度和位置开环控制提供了统一的解决方案。相比PWM 和PTO 这两种控制方式,使用EM253 具有开发周期短、控制方式灵活、可调精度高、安全可靠等优点,能更好地满足系统对定位功能的要求。根据需要,系统对应四个维度的机械传动台架扩展了四台EM253用于旋转台和移动台的精确定位。

2 系统硬件设计

2.1 控制方式

多维控制系统的控制方式分为自动控制和手动控制两种。操作员可使用上位机运行自动检测程序完成自动控制,也可操作控制柜面板执行手动控制。

自动控制时,PLC 电气控制柜上的转换开关需置于自动状态,使用上位机向PLC 载入默认运动参数的自动检测程序或重设参数后的自动检测程序,按下组态界面上的启动键,控制检测装置执行程序。在组态界面上,操作员可设置参数、启停检测和远程监测。

手动控制时,PLC 电气控制柜上的转换开关需置于手动状态。操作员根据预设好的手动调试程序,使用控制柜面板上的电气元件实现对检测装置的手动控制。控制命令由面板上的电气元件下发给PLC,后者执行控制命令。此外,面板上印制有机械传动台架的正视图及俯视图,并在相应位置设有指示灯,可直观地监测各维台架的限位情况。

此外,自动控制和手动控制两种方式间可自由切换。在自动检测过程中,按下控制柜面板上的“紧急停止”自锁按钮,命令PLC 控制系统停止检测,将转换开关置于手动状态,并解锁自锁按钮后,即可用手动控制方式继续操作。使用手动控制方式时,停止操作,将转换开关置于自动状态,按下控制柜面板上的“启动”按钮,即开始执行自动检测程序。

2.2 报警保护

检测过程中可能出现的异常状况主要源自三个方面:伺服异常、位置限制和外界因素。

2.2.1 伺服异常

当伺服异常报警时,PLC 会收到伺服反馈的报警信号,并发出命令停止检测运行,保护伺服电机。此时,若系统处于自动控制状态,上位机组态软件自动解码PLC 采集的报警信号,把故障原因及解决方法显示在组态界面上,提示操作员根据原因排除异常。若系统处于手动控制状态,控制柜面板上的报警指示灯亮,提示操作员根据伺服驱动器上LED 显示的故障编码查看伺服驱动器手册排除异常。

2.2.2 位置限制

选择自动控制时,若操作员设置的运动参数超过了正常范围,组态界面将出现超限提示,并不会执行超限参数相应的自动控制程序。在手动控制情况下控制移动台运动时,若到达限定位置,将触发机械传动台架上的限位开关,控制柜面板上的限位指示灯亮,提醒操作员排查异常。

2.2.3 外界因素

正在进行检测工作时,若发现线缆缠绕、旋转移动台上放置有容易被抛出的物品等外界干扰因素,自动控制时可按下组态界面上的停止键,手动控制时可按下控制柜面板上的“紧急停止”自锁按钮,向PLC 发出停止检测信号,在排除异常、解锁自锁按钮后即可重新检测。

3 系统软件设计

3.1 控制流程

在使用多维控制系统进行检测前,需要先检查系统线缆有无缠绕、移动台上所放检测仪器是否固定等细节问题,做好准备工作。之后按下控制柜面板的“电源”按钮,系统按照图2 所示的主程序流程图进行初始化,实现上电自测、控制方式判断等功能。当自测发现故障时,PLC 会禁止系统运行,操作员可通过组态界面、面板指示灯、伺服LED 屏等排查故障。在一切正常的情况下,可实现自动和手动控制方式的自由切换。

图2 主程序流程图Fig.2 The flowchart of main program

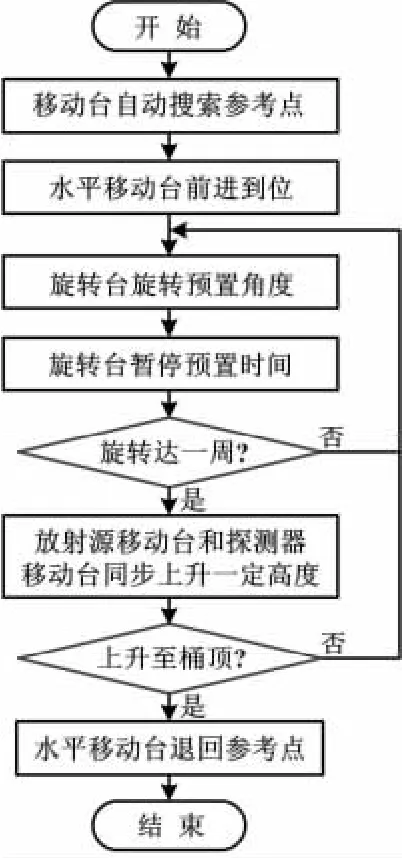

如果自动条件满足,通过组态界面上的启动键,系统进入自动检测状态。此时,机械传动台架按照图3所示执行流程。

图3 自动子程序流程图Fig.3 The flowchart of automatic subprogram

如果手动条件满足,操作员使用电气元件进行检测工作或排查异常。手动控制的预设程序中已将按纽、开关等电气元件所对应的功能、运动参数编程设置完毕。手动执行时按照控制柜面板上电气元件对应的说明使用即可。

3.2 组态软件

组态软件是以北京亚控公司的组态王软件为开发平台、为操作员专门设计的一套应用系统。该应用系统可以与PLC 进行通信和采集现场数据,结构上由控制窗口、设备窗口和实时数据库组成,具有参数设置、启停控制、动画显示、自动报警、数据监测等功能。设计时,控制窗口设置运动参数和控制系统启停,设备窗口显示动态化图形监控画面和执行报警机制,实时数据库生成运动参数报表。此外,组态王是一款具有经济适用、易于扩展、开发周期短等优点的工业控制软件,应用该软件可实现组态软件功能等升级[10-11]。

4 结束语

多维控制系统以S7 -200 为核心,用于顺序控制,扩展位控模块EM253 用于运动控制。系统提供自动控制和手动控制两种可自由切换的方式对检测装置进行监控。整个系统操作灵活、结构简单、易于维护、可靠性高,很好地满足了桶装核废物检测装置的控制需要。

[1] 许玲.任重道远—我国核电站放射性废物处理和处置综述[J].国防科技工业,2011(5):34 -37.

[2] 苏容波,夏文友,吴中义,等.简易桶装废物非破坏检测装置设计及检验[J].原子能科学技术,2012,46(S1):671 -676.

[3] 杨明太,张连平.桶装废物的非破坏分析[J]. 核电子学与探测技术,2003,23(6):600 -603.

[4] 国家环境保护局.GB 9133-1995 放射性废物的分类[S].北京:中国标准出版社,1995.

[5] 张全虎,李峰,惠卫华,等.层析γ 扫描技术研究[J].中国科学:物理学 力学 天文学,2010,40(8):983 -991.

[6] 王永华,宋寅卯,陈玉国,等.现代电气控制及PLC 应用技术[M].2 版.北京:北京航空航天大学出版社,2008.

[7] 刘建河.基于S7-200PLC 的伺服电机开环控制技术研究[J].制造业自动化,2013,35(9):109 -111,122.

[8] 董明,邵伟,陆蔺辉.基于S7-200PLC 和V80 伺服定位系统设计[J].制造业自动化,2014,36(7):105-107,116.

[9] 强明辉,何晓.基于PLC 定位模块EM253 的伺服控制系统[J].电气自动化,2014,36(3):3 -4,7.

[10]李红萍,李艺鸿,贾秀杰,等. 基于Kingview 的S7-300PLC 监控系统设计[J].工业仪表与自动化装置,2013(2):19 -21.

[11]刘东科,任子晖,石莹. 基于S7-200PLC 和组态王的煤矿通风机监测系统的设计[J].工矿自动化,2010(6):112 -113.