大功率半导体激光器温度控制系统的设计

崔国栋,吕伟强,郑 毅

(固体激光技术重点实验室,北京100015)

1 引言

温度对半导体激光器二极管的波长、使用寿命和输出功率都有很大的影响。所以,必须给激光二极管提供恒定而且能够精密调整的工作温度,才能保证激光二极管稳定工作。传统的温度控制系统由单片机控制,采用传统的PID算法实现,其功率一般偏小,而已有的大功率温度控制系统存在控温时间长、精度低等问题,无法满足大功率半导体激光器对温度的要求。鉴于以上原因,采用C8051F021单片机,改进PID算法,优化硬件设计,满足了大功率半导体激光器对温度控制的要求[1-3]。

2 实验方案

2.1 硬件设计

激光器温度控制系统的硬件电路整体框图如图1所示。温度采样电路将LD的实际温度值送给单片机C8051F021,单片机将此温度值与设置温度值经PID计算后转换成PWM信号,经过光电隔离,由IRF2184驱动半导体致冷器TEC加热或制冷,从而实现对LD的恒定温度控制,图中PVDD为TEC供电电压,本文中该电压为72 V。

温度传感电路采用热敏电阻采样温度,其灵敏度高,体积小,阻值变化与温度呈反比。为了提高温度采样精度,本电路采用稳流源REF200,其提供稳定电流100μA±0.5%,采样电压送入单片机进行A/D转换,得到数字量,计算出热敏电阻阻值,在单片机中查找厂家提供的表格,可以得到当前TEC温度。单片机的A/D分辨率为10位,经测量,温度精度可达到±0.1℃。

图1 温度控制系统的硬件电路整体框图

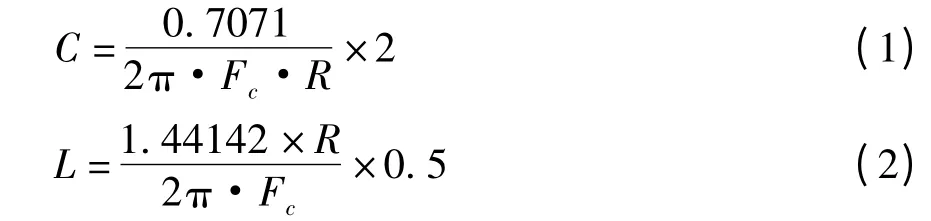

TEC驱动电路采用的是自举式驱动电路,驱动芯片采用的是IRF2184,其自带500 ns的死区时间,提供的门极驱动电压为14 V。TEC的额定工作电压为24 V,功率为250 W,试验中需要两片TEC串联使用。此外,采用PWM方式驱动TEC,要保证TEC正常工作,纹波电压必须小于10%,所以在输出端采用LC滤波器[4],LC参数值计算公式为:

式中,R为负载内阻;Fc为截止频率。

由于PWM电路具有很高的频率和很高的瞬态功率,存在较为严重的开关干扰,如果滤波处理不当,尖峰电流和冲击噪声会损坏MOS管,在电源脚处加220μF电容滤掉低频干扰,加2.2μF电容滤掉高频干扰。

2.2 温度控制系统软件的设计

数字PID控制在生产过程中是一种普遍采用的控制方法[5]。这里对数字PID算法进行改进后的表达式为:

式中,k为采样序号,k=1,2,…;e(k-1)和e(k)分别为第(k-1)和第k时刻所得的偏差信号;u(k)为全量输出;a为温度范围,温度超过此范围时全脉宽输出。从式(1)可看出,该算法并没在全温度范围内都采用PID算法,而是在温度偏离设置温度较大时,采用全脉宽制冷或加热,此时输出功率最大,可以迅速减小温差。当采样温度接近设置温度时,采用PID调节,比例环节可以控制调节速度,积分环节可以消除静差,提高精度,微分环节可以降低温度瞬间变化对输出结果的影响。图2为改进后PID算法子程序流程图。

图2 改进后PID算法子程序流程图

当算法中引进积分量后,如果温差过大,加上温度的滞后性,很容易造成积分项累计过大,温度稳定需要的时间延长。这里给积分项设定两个极限值,可以减少上面原因造成温度稳定需要的时间。同时,算法中加入温度采样滤波程序,排除干扰造成的温度抖动。

3 试验结果

试验条件为室温环境,工作频率为28.8 kHz,最大占空比设置为72%,最小占空比设置为18%,设置控温温度为20℃,判断到温依据为是否控温到(20±1)℃内,负载热量模拟LED工作时释放的热量,采用加热陶瓷片模拟LED,最大负载热量是指系统能控温到设置温度附加的最大负载热量。试验中热源最大输出热量为102.65 W,满足LED工作释放的热量要求,表中“——”表明负载热量为102.65 W时,系统能正常控温到设置温度。表1为温度控制系统在不同温度下控温到20℃需要的时间和最大负载热量。表1中数据说明该温控系统在60℃以上,效率会降低很多,最大输出功率可达到480 W,控温精度达到±0.1℃。

表1 在不同环境温度下温度控制系统控温到20℃需要的时间和最大负载热量

图3所示为MOS管两端电压互补,开通和关断间死区时间大约为500 ns,图4为达到设置温度后流过TEC的电流波形,同时显示电流根据温度变化实时进行调整。

图3 MOS管开通和关断间的死区时间

图4 控温系统稳定后流过TEC的电流波形

图5 中竖轴代表温度,横轴代表时间(以10 s为一个单位,图中2代表20 s)。该试验数据的工作条件为:LD环境为30℃,设置温度为20℃,开启温控,由图可看出LD稳定到20℃时需要40 s,最大超调为-1.1℃,控温精度达到±0.1℃,在70 s时给LD突加102.65 W的热源,可见温度最大偏离0.7℃,随后经过30 s,温度再次达到20℃。

图5 温度变化曲线图

在实验中加入了电压和电流保护功能,当出现电压故障和电流故障时,系统自动关闭电源,快速有效地保护了电源系统。如图6所示温度控制系统模块化,方便插拔维修。同时将电路板单独置于-40~55℃的环境下,重新做上面的试验,结果显示电路板在要求的温度范围内可以正常工作,而且满足各项指标。

图6 模块化的控温系统板

4 总结

本文基于C8051F021单片机,改进PID控制算法,建立大功率半导体激光器温度控制系统。试验表明:该电路可以快速有效地对半导体激光器的工作温度进行控制,控温精度可达±0.1℃,使其工作在设置的稳定环境下,有效地保证激光器的安全和发射波长的稳定性。

[1] SUN Lifei,TIAN Xiaojian.High precision PWM power amplifier based on thermoelectric cooler[J].Journal of Optoelectronics·Laser,2004,9(15):1026-1030.(in Chinese)孙丽飞,田小建.基于半导体制冷器的高精度PWM功率驱 动 器[J].光 电 子·激 光,2004,9(15):1026-1030.

[2] XIE Haihe,ZOU Wendong,HUANG Changhui,et al.LD temperature control system based on PWM comparison amplifier[J].Chinese Journal of Scientific Instrument,2009,30(7):1530-1534.(in Chinese)谢海鹤,邹文栋,黄长辉,等.基于PWM比较放大的LD温控系统[J].仪器仪表学报,2009,30(7):1530-1534.

[3] LIU Yu,DUAN Shilong.A digital controlled laser power supply system[J].Laser&Infrared,2009,39(10):1064-1067.(in Chinese)刘玉,段士龙.一种全数字控制的工业激光器驱动电源[J].激光与红外,2009,39(10):1064-1067.

[4] ZHU Hong,ZHENG Yi,GAO Zhongnan,et al.Development of high repetition narrow duration fiber laser driver[J].Laser&Infrared,2012,42(4):385-388.(in Chinese)朱虹,郑毅,高中楠,等.高重频窄脉宽光纤激光器驱动源研制[J].激光与红外,2012,42(4):385-388.

[5] XU Guangping,FENG Guoxu,GENG Lin.Temperature control of high density TECbased on MCU operation[J].Laser&Infrared,2009,39(3):254-256.(in Chinese)徐广平,冯国旭,耿林.基于单片机控制的高精度TEC温控[J].激光与红外,2009,39(3):254-256.