回采空间变化对无底柱分段崩落法进路地压的影响

胡宝文 李长洪,2 魏晓明

(1.北京科技大学土木与环境工程学院,北京100083;2.金属矿山高效开采与安全教育部重点实验室,北京100083)

无底柱分段崩落法将矿体自上而下按照一定高度间距划分多个分段进行回采,同一分段巷道按相同定间距进行布置,下一分段的巷道与上一分段巷道在深度方向上成菱形关系布置。各分段的凿岩、崩矿和出矿等工作均在回采巷道中进行,因此回采巷道—进路在掘进支护结束后,其顶板及两帮的内部应力变化主要来自于回采空间的变化和爆破动压的作用[1-2]。基于此,以北洺河铁矿为工程背景,采用现场监测的方法,研究回采空间变化对进路顶板、拱脚及两帮内部岩体应力的影响规律及影响机理,为此类矿山安全生产及合理支护提供理论依据。

1 工程背景简介

北洺河铁矿属接触交代矽卡岩型铁矿床,矿床埋藏于北铭河河床之下,被第四系黄土和河床卵石覆盖。矿体主要赋存于奥陶系中统石灰岩与燕山期闪长玢岩的接触带处。矿区内的主要控矿构造为背斜褶皱(弧型背斜构造),其轴向由东西渐变为北西向,褶皱发育在灰岩中,轴部有一宽200 ~300 m 的裂隙发育带,被闪长玢岩、磁铁矿、矽卡岩及断层角砾岩占据。由于褶皱和岩浆侵入,岩层产状较乱、层间错动剧裂,岩体破碎。

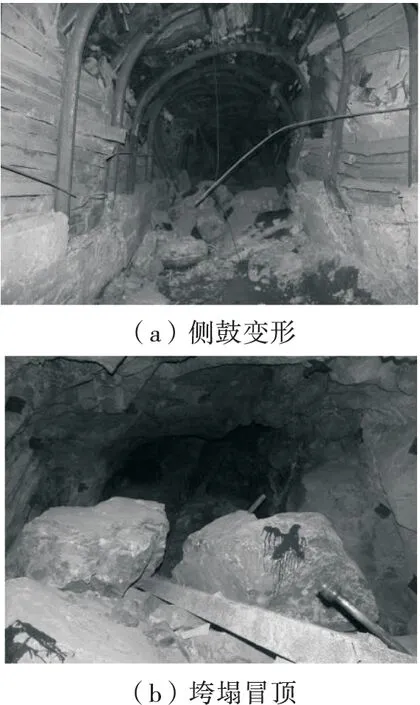

北洺河铁矿采用无底柱分段崩落法进行采矿作业,阶段高120 m,分段高15 m。垂直分段运输联络巷道每隔18 m 掘进回采进路,各分段自上而下进行回采,回采矿石经溜井下放到-230 m 水平运输巷道。炮孔布置方式为上向垂直扇形深孔,炮孔排间距为1.7 m。目前该矿的开采主要集中在-140 水平和-155 水平,-125 m 水平以上的矿体已基本开采完毕。随着开采深度的不断增大,井下采场地压逐步显现,主要表现为采场进路围岩变形严重,垮塌冒顶。地压显现位置主要集中在矿体中部与右翼端部断层附近,对应于-140 m 水平的3#采场区域、13#采场的端部区域、-155 m 水平2#采场区域,以及4#采场和11#采场区域。同时通过现场调研,发现在回采过程中,随着回采工作面的推进,某些进路的顶板会在一定范围内呈现垮塌冒顶,两帮侧鼓变形严重(图1(a)、图1(b)),对于围岩条件不好的进路,此类现象更为明显。

图1 采场进路垮冒变形状况Fig.1 Deformation and collapse state of roadways

2 现场监测

2.1 监测手段与仪器

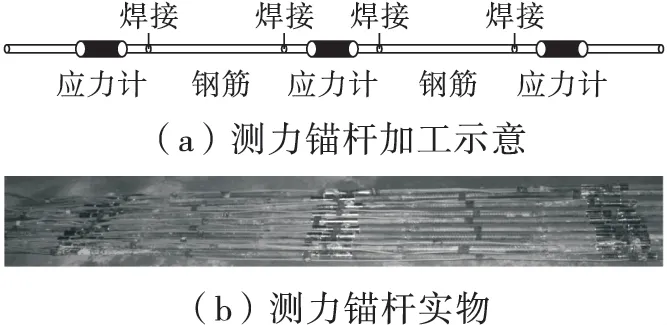

采用的监测方式主要为径向应力监测,监测仪器是由北京华测智创科技有限公司生产的HC -1300振弦式钢筋应力计。该应力计的工作原理是:当钢筋计受轴力时,弹性钢弦的张拉变化会改变钢弦的振动频率,据此通过采集到的钢弦频率值及相应的公式换算出对应的力值。为测量进路围岩不同深度的径向受力,每个方向的测量使用3 个钢筋应力计,各应力计通过螺纹钢筋焊接起来,最终加工成一根测力锚杆(图2(a)、图2(b))。各钢筋应力计所处深度分别为1.5、2.5 、3.5 m。

图2 测力锚杆的制作Fig.2 Manufacture of force anchor

2.2 仪器安装与数据采集

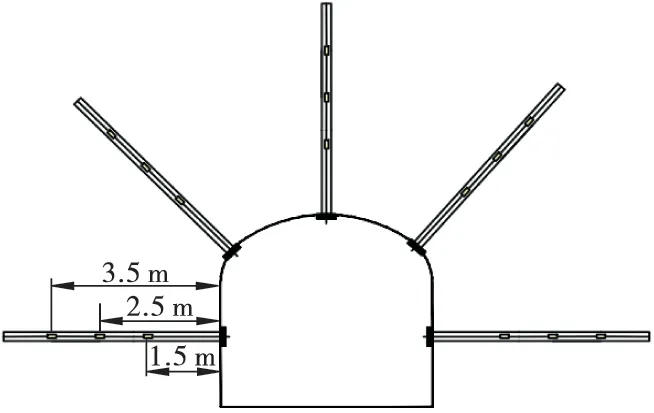

振弦式钢筋应力计在加工成测力锚杆之后,用于测量顶板,拱脚和两帮内部岩体的径向受力(图3)。安装方法采用砂浆锚杆作业,即先注浆后放锚杆。具体操作如下:选用P42.5 普通硅酸盐水泥作为胶结体,选用清洁、坚硬的中细砂,粒径不宜大于2.5 mm,使用前过筛。根据《GB50086—2001 锚杆喷射混凝土支护技术规范》,水泥与砂之比为(1∶ 1)~(1∶2),水灰比宜为0.38 ~0.45。砂浆在搅拌过程中,可以放入适量的速凝剂,待搅拌均匀后开始注浆。注浆过程中的一个关键点是要保证注浆的饱满程度,首先要求注浆管插入距孔底5 ~10 cm,然后随砂浆的注入而缓慢匀速拔出,最后迅速将锚杆推入孔内并用沙袋封死孔口。注浆完成3 d 后,对各个传感器进行应力调零处理。

图3 仪器安装示意Fig.3 Schematic diagram of instrument installation

为探究回采空间变化对进路顶板、拱脚及两帮内部岩体应力的影响规律及影响机理,即回采工作面向监测断面的推进对该监测断面内部岩体的应力影响,需进行现场数据采集及分析。数据采集方式如下:当监测进路进行1 次爆破退采或相邻进路进行1 次爆破退采,则下井进行1 次数据测量,如若未开采则保持数据采集周期至少为每3d 1 次。限于篇幅,本文仅列举具有代表性的-140 m 水平3 -20 进路的监测数据,提取针对于该监测进路每次爆破回采的受力数据进行分析。

2.3 结果分析

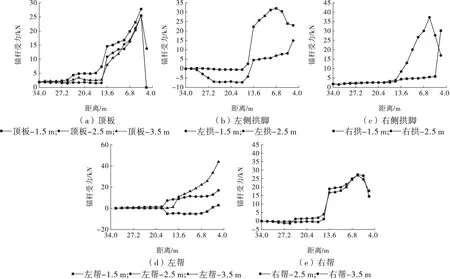

图4 显示的是3 -20 进路顶板、左侧拱脚、右侧拱脚,左帮及右帮内部不同深度处应力计受力随回采工作面向监测断面推进的变化。

图4 3 -20 进路的监测结果Fig.4 Monitoring results of drift 3 -20

由图4 可看出,各监测位置的应力计所表现出的总体变化趋势是基本一致的,即随着回采工作面的推进,应力计的受力得到抬升,且整体表现为受拉。图4(a)表明顶板处的锚杆受力较为均匀,3 个应力计的力值变化幅度与趋势基本保持一致。当监测断面距离回采工作面大于25 m(15 排炮排间距)时,应力计受力基本未发生变化,这说明该处顶板上方岩体未因开采扰动而发生变形。当监测断面距回采面25 ~15.3 m 范围内,应力计的受力开始发生轻微抬升,即此时的开采扰动已引起顶板上方内部岩体发生轻微变形,锚杆开始受力。当回采工作面推进到15.3 m范围以内,出现应力拐点,应力计的受力明显抬升,即此时顶板上方的内部岩体发生相对较大的变形或断裂错位。直到最后1 炮排间距1.7 m 时,顶板上方的内部岩体发生较大断裂滑移和冒落,促使锚杆与岩体发生局部的滑移分离,发生卸压现象。

图4(b)~图4(c)展示的是监测断面左侧拱脚与右侧拱脚,沿垂直于拱脚弧线方向的内部应力计受力变化趋势。由图4(b)可以看出左侧拱脚1.5 m 处的应力计在距回采面15.3 m 时,出现应力拐点,应力计呈现明显受拉上升状态。在距离回采面6.8 m 时(4 排炮排间距),拉力达到峰值,然后开始缓慢卸压,即此时由于岩体变形增大,在某些部位超过锚杆的拉拔强度,促使锚杆与岩体发生局部的滑移。左侧拱脚2.5 m 处的应力计,则在开始阶段表现为受压状态,但当回采面推进到15.3 m 范围以内,开始呈现受拉状态,并逐渐增大,在最后1 排炮排间距时达到峰值。3.5 m 深度处的应力计受力变化趋势与1.5 m 深度的应力计变化趋势基本一致,但后期测量数据超出量程,故不在此罗列。图4(c)同样表明右侧拱脚2.5 m 处的应力计的受力在距回采面15.3 m 附近开始呈现明显抬升趋势,而在还有2 排炮排间距时发生卸压。1.5 m 深度处的应力计受力值则在最后1 排炮排间距发生明显抬升。3.5 m 处的应力计数据出现异常,故未罗列。由两侧拱脚不同深度部位的应力计的受力变化趋势,可以看出岩体变形的非协调性以及非均质性。岩体的内部应力状态在采动因素作用下发生变化,导致有些部位发生较大的断裂滑移,有些部位发生压缩变形,有些部位发生拉伸变形,因此可以看到拱脚不同深度的应力计在随着采动空间的变化会呈现不同量值,甚至受力方向不一致,同时两侧拱脚的变形受力呈现非对称状态。

图4(d)~图4(e)展示的是监测断面两帮内部不同深度应力计的变化趋势。可以看出两帮锚杆的受力总体趋势表现为随回采工作面的推进,力值增大,以径向受拉为主,但也呈现非对称状态。这是因为两帮内部岩体受到竖向来压作用会产生剪胀作用,由此导致巷道收敛变形和锚杆拉力增大。左帮1.5 m 处的应力计呈现受压状态,笔者认为这是由于岩体非均质性所造成,即1.5 m 范围内的岩体刚度相对于另外2 个深度范围内的岩体刚度较大时,刚度大的岩体拉伸变形小,刚度小的岩体拉伸变形大,最终导致1.5 m 处的应力计呈现为受压状态。

通过对上述监测结果以及其他进路监测结果的分析,可以将回采空间变化对巷道围岩地压的影响大致划分为3 个阶段:稳定阶段、承压阶段、卸压阶段。当监测断面距回采工作面15 排炮排间距以外时,其岩体变形与应力状态不受开采扰动的影响。当监测断面距回采工作面5 ~15 排炮排间距范围内时,监测面处的岩体处于承压阶段。该阶段包含2 个承压阶段,开始受力阶段与受力明显抬升阶段,当回采面推进到5 ~10 排炮排间距范围内,开始出现应力拐点,应力上升加快。当回采工作面推进到1 ~5 排炮排间距范围内,岩径向受力处于来压峰值阶段,或处于来压峰值与卸压2 个阶段,某些围岩条件较好的进路会在此范围一直保持承压状态,不会卸压,而围岩条件相对较差的进路会在此范围内经历一个应力峰值后,进行卸压。最后通过监测断面的受力过程分析,可以依据对应的阶段将巷道围岩划分为稳定区域,承压区域与卸压区域。

3 顶板损伤分析

由无底柱崩落法的特点可知,当巷道端部完成切割拉底后,沿巷道方向的水平构造应力解除,顶板受力状态由三维受力变为二维受力状态,这容易导致临近爆破面附近的岩体易发生压剪和拉伸破坏[2-3]。顶板上方除受到来自上方矿体的自重作用,同时还有上覆岩层的重力效应,这二者的耦合作用对临近爆破面附近的顶板围岩形成应力集中效应,对顶板围岩易造成较大的变形或断裂,形成塌冒,同时两帮也因压剪作用产生碎胀变形而片帮。

在探讨巷道围岩损伤分析时,还需考虑采准和回采爆破所形成的压缩应力波会对一定范围内的岩体造成冲击损伤,同时压缩应力波会在巷道自由面上反射形成拉伸应力波,对其巷道表面的混凝土及岩体造成拉伸破坏[4-7]。在爆破完成后,顶板上方的竖向来压在爆破面附近达到峰值,作用在损伤的岩体之上,加剧了岩体的损伤程度,最终造成较大的变形或断裂滑移。因此这一范围内竖向压力监测结果和径向受力监测结果,往往会出现卸压规律。

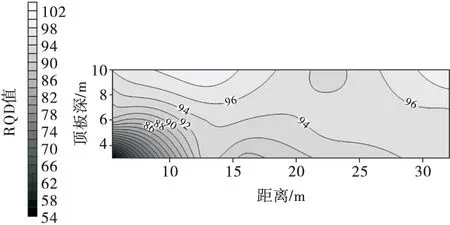

为分析顶板围岩损伤情况,在回采工作面附近的顶板钻取10 m 岩芯,然后依此间隔5 ~8 m,再取10 m 岩芯,每条进路共取5 组岩芯。通过单独统计每2 m 岩芯的RQD 系数值,再结合克里格法,绘制出沿进路走向和顶板深度方向上的RQD 云图。由图5 可以看出距离爆破面5 m 以内,顶板深度2 m 以内,RQD系数值较低,这表明岩体的损伤度较高,完整性较差,内部裂隙较多。图6 展示的是临近爆破面的部分取样岩芯,可以看出2 m 范围以内的岩芯破碎严重。同时现场顶板处锚杆的受力数据也表明,一般在1 ~5排炮排间距范围以内,锚杆受力处于上升峰值阶段,或峰后下滑阶段。由此可以看出在此范围内的顶板稳定性最差,风险性较高,特别是在围岩条件较差的区域,较易发生冒顶。因此要在围岩条件较差的区域,如断层破碎带,矿岩接触带,以及软岩地带等,进行提前加强支护,防止来压前造成大面积的垮塌事故。此外还可以减少分段用药量或多设分段,削减冲击损伤。最后基于岩体蠕变损伤效应,还应加快回采速度。

图5 进路顶板RQD 云图Fig.5 RQD contour map of drift roof

图6 临近爆破面的取样结果Fig.6 Sampling of rock core nearby blasting surface

4 结 论

(1)无底柱崩落法的巷道断面的径向受力监测结果表明巷道地压随退采空间的变化可大致分为3个区域:稳定区、承压区、卸压区域。其中承压区可以再次细分为2 个区域:开始受力区域,主要受力区域。主要受力区域在距回采工作面5 ~10 排炮排间距范围内,该区域会出现应力拐点,即应力上升加快。

(2)巷道断面径向受力,整体均表现为受拉倾向,但在起始受力阶段,起拱线和两帮处的某些局部位置会呈现受压状态。随着回采工作面的临近,受压状态最终会转变为受拉状态。这是由岩体的本身内部的非均质性及应力状态的复杂性所决定,同时也体现了锚杆作用机理的复杂性。

(3)一般在距1 ~5 排炮排间距范围内,巷道围岩处接近来压峰值阶段,或处于来压峰值与卸压2 阶段。在此范围内的顶板损伤程度较高,稳定性较差,属于施工危险区域。因此对于围岩条件较差和地压本身显现的区域,需要在采动来压前,加强支护,抵抗岩体变形。同时通过减少分段药量或多设分段,削减冲击损伤。最后加快这一区域的回采进度,避免流变损伤。

[1] 陈清运,蔡嗣经,明世祥,等. 采矿动压对采场巷道稳定性影响的研究[J]. 金属矿山,2006(8):16-18.

Chen Qingyun,Cai Sijing,Ming Shixiang,et al. Study on impact of mining dynamic pressure on stability of drifts[J]. Metal Mine,2006(8):16-18.

[2] 宋卫东,梅林芳,谭玉叶,等. 大间距无底柱分段崩落法采场地压变化规律研究[J]. 金属矿山,2008(8):13-16.

Song Weidong,Mei Linfang,Tan Yuye,et al. Research on the regularity of the stope ground pressure change in large-spacing non-pillar sublevel caving[J]. Metal Mine,2008(8):13-16.

[3] 张晓君,靖洪文,郑怀昌.深部高应力巷道围岩破裂演化过程数值模拟[J]. 金属矿山,2009(1):33-36.

Zhang Xiaojun,Jing Hongwen,Zheng Huaicang. Numerical simulation of the cracking and evolution processes of wall rock of deep roadways in high stress area[J]. Metal Mine,2009(1):33-36.

[4] 贾 虎,徐 颖.岩体开挖爆炸应力损伤范围研究[J]. 岩石力学与工程学报,2007(1):3489-3492.

Jia Hu,Xu Ying. Study on stress damage zone in excavation of rock mass[J]. Chinese Journal of Rock Mechanics and Engineering,2007(1):3489-3492.

[5] Martino J B,Chandler N A. Excavation-induced damage studies at the Underground Research Laboratory[J]. International Journal of Rock Mechanics & Mining Sciences,2004(8):1413-1426.

[6] 齐庆新,雷 毅,李宏艳,等. 深孔断顶爆破防治冲击地压的理论与实践[J]. 岩石力学与工程学报,2007(1):3522-3527.

Qi Qingxin,Lei Yi,Li Hongyan,et al. Theory and application of prevention of rock burst by break-tip blast in deep hole[J]. Chinese Journal of Rock Mechanics and Engineering,2007(1):3522-3527.

[7] 吉小明. 隧道开挖的围岩损伤扰动带分析[J]. 岩石力学与工程学报,2005(10):1697-1702.

Ji Xiaoming. Study on mechanical and hydraulic behavior of tunnel surrounding rock masses in excavation-disturbed zone[J]. Chinese Journal of Rock Mechanics and Engineering,2005(10):1697-1702.