扬州瘦西湖盾构隧道衬砌结构受力的现场试验研究

梁 霄,柳 献,陈 健,孔玉清

(1.同济大学地下建筑与工程系,上海 200092;2.中铁十四局集团有限公司,山东 济南 250000)

0 引言

随着我国城市建设步伐的不断加快,对城市地下通道的建设需求越来越大。盾构法隧道经过近30年的发展建设,因其对周边环境影响小、施工不受地表环境条件和天气条件的限制、适应的地层范围广等优越性而得以被广泛采用。

隧道直径越来越大,隧道穿越的地层条件也越来越复杂,由于施工阶段衬砌结构的荷载及力学机制尚不清晰,越来越多的施工问题凸显出来,如衬砌结构整体或局部上浮、管片环间的错台、管片裂缝、管片局部破损等,这些病害严重威胁着盾构隧道的施工和运营安全。因此,对盾构隧道衬砌结构施工阶段的受力行为研究有重要意义。

针对盾构隧道施工阶段衬砌结构的受力行为研究,当前以理论分析和现场监测为主。朱合华等[1]针对盾构隧道的施工阶段、注浆材料及管片接头的特性提出了有限元模拟方法。陈俊生等[2]采用三维有限元分析的方法,建立一段具有9环管片的盾构隧道数值模型来研究盾构隧道管片施工阶段的力学行为。皮景坤等[3]建立了施工过程中的管片受力模型,分析管片上浮的原因并提出了控制管片上浮的措施。叶飞等[4]研究了施工期盾构隧道管片衬砌的受力特性、施工荷载对管片结构造成的影响。魏纲等[5]对盾构隧道施工阶段管片注浆段进行受力分析,提出了上浮阶段的衬砌环受力模型及计算公式。

近些年国内对管片衬砌结构受力的现场测试也开展了一些研究。张厚美等[6]介绍了广州地铁盾构隧道管片压力现场监测方法,得出盾构隧道围岩压力随时间的变化规律。谢洪强等[7]通过重庆主城排水过江隧道施工期现场试验研究,得出管片上水压力随盾构掘进状态的变化规律。唐孟雄等[8]依托广州地铁2号线工程对盾构隧道施工过程中的管片受力进行了现场监测,并与设计值进行对比后给出设计建议。周济民等[9]以狮子洋水下盾构隧道为背景,探讨管片衬砌结构荷载和内力在施工期和后期随时间的变化规律。现有研究多针对地铁盾构隧道,对大直径盾构隧道的相关现场试验研究相对较少。

本文依托扬州瘦西湖大直径盾构隧道,对管片衬砌结构在施工过程中的结构荷载和内力进行现场追踪监测试验,获取了盾构隧道衬砌结构施工阶段的受力规律。

1 工程背景

扬州瘦西湖隧道工程是扬州市城市总体规划中的重要城市交通通道之一,同时也是目前国内第一座开工建设的双层双向行车的盾构隧道。该盾构隧道西自维扬路与杨柳青路的交叉口,东至漕河西路与史可法路的交叉口,下穿国家级风景名胜区蜀冈—瘦西湖风景区内。盾构隧道平面图如图1所示。

图1 扬州瘦西湖盾构隧道平面图Fig.1 Plane sketch of Slender West Lake Tunnel in Yangzhou

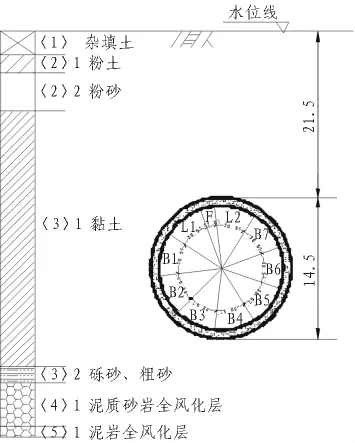

隧道最大覆土厚度约24.2 m,最小覆土为8.0 m。图2、表1分别为代表性隧道断面的土层条件及其主要物理力学参数。

图2 隧道断面地质剖面图(单位:m)Fig.2 Geological profile of shield-bored tunnel(m)

盾构隧道管片外径14.5 m,内径13.3 m,厚0.6 m,环宽2.0 m,采用10块“9+1”分块形式,全环由封顶块F、2块邻接块L和7块标准块B共10块管片构成。

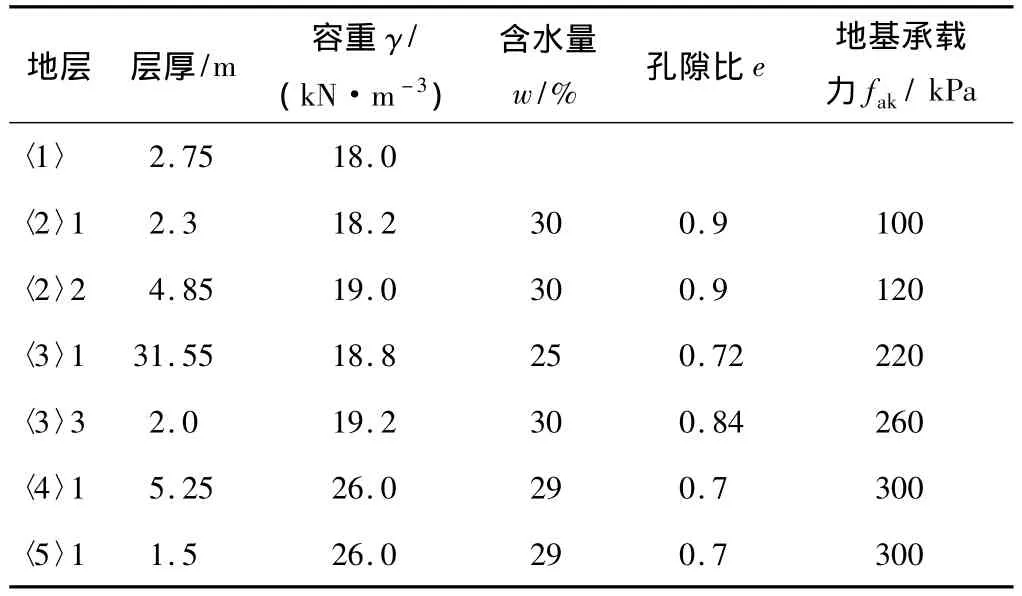

表1 盾构隧道地层主要物理力学指标Table 1 Main physic-mechanical indices of strata

管片内主筋采用HRB335,纵筋、箍筋及构造筋采用HPB235,混凝土等级为C60,管片钢筋保护层厚度:迎土侧50 mm,背土侧40 mm,内部结构钢筋保护层厚为30 mm。环缝共设置42个M30螺栓,每块管片纵缝共设置3个M36螺栓。

该盾构隧道采用错缝拼装,第10,260管片环的封顶块左偏22.5°,第75管片环的封顶块右偏90°,第415管片环的封顶块左偏90°。同步注浆压力控制在0.3 MPa。

2 现场试验方案

2.1 试验测试断面及内容

2.1.1 试验断面

根据国际隧道协会《盾构隧道衬砌设计指南》[10]中关键断面的选取原则,选取4个管片环作为测试断面,测试断面分别为K1+330(第415环):最大覆土断面;K1+640(第260环):标准断面;K2+ 010(第75环):最大水深断面;K2+140(第10环):临近进洞工作井断面。测试断面位置示意图见图3。

2.1.2 测试内容

为了得到管片拼装成环至地层稳定后衬砌结构的荷载及内力,确定试验测试内容如表2所示。

图3 测试断面位置示意图Fig.3 Locations of the experimental cross-sections

表2 测试内容及仪器表Table 2 Contents and instruments of experiment

2.2 试验方法

2.2.1 测试断面传感器布置

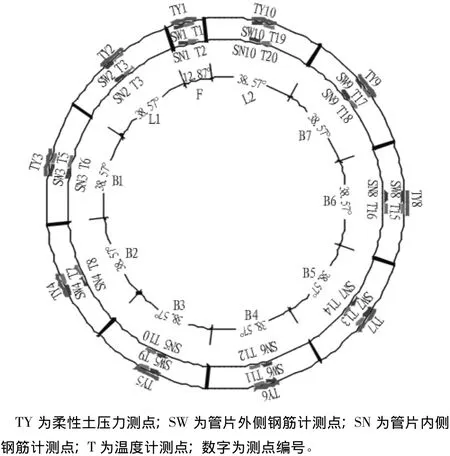

柔性土压力计、钢筋计和温度计的测点布置如图4所示。

图4 柔性土压力计、钢筋计和温度计布置示意图Fig.4 Layout of flexible soil pressure cells,reinforcement bar meters and thermometers

在每个测试断面的各管片块中心外侧布置1个振弦式柔性土压力计,每环共10个;在各管片块中心内外两侧的主筋上各布置1个钢筋计、温度计,每环各20个。因此,4个测试断面共需柔性土压力计40个,钢筋计、温度计均80个。

2.2.2 柔性土压力计的安装

柔性土压力计的安装采用预埋的方式,其安装步骤如下:1)在钢筋笼上焊接预埋件钢板并在管片内侧预埋接线盒;2)从预埋件到预埋接线盒间顺钢筋绑扎电缆;3)管片浇筑养护完成后,取下预埋钢板,安装固定钢框;4)用粘结剂将柔性土压力计贴到混凝土表面,并在外侧设置一层泡沫塑料板或合成橡胶等保护材。安装过程如图5所示。

图5 柔性土压力计的安装过程Fig.5 Installation process of flexible soil pressure cells

2.2.3 钢筋计、温度计的安装

钢筋计和温度计的安装也采用预埋的方式,其安装步骤如下:1)管片浇筑前分别将钢筋计和温度计固定在管片内外层的受力主筋上;2)钢筋计和温度计固定时需保证其轴线方向与受力主筋方向平行,保证钢筋计与受力主筋共同受力,温度计不受力;3)连接光缆平行松弛布置在PVC线管内,将连接光缆引入预留盒内,与主光缆连接。安装过程如图6所示。

图6 钢筋计及温度计实际安装过程Fig.6 Installation process of reinforcement bar meters and thermometers

2.2.4 试验数据采集

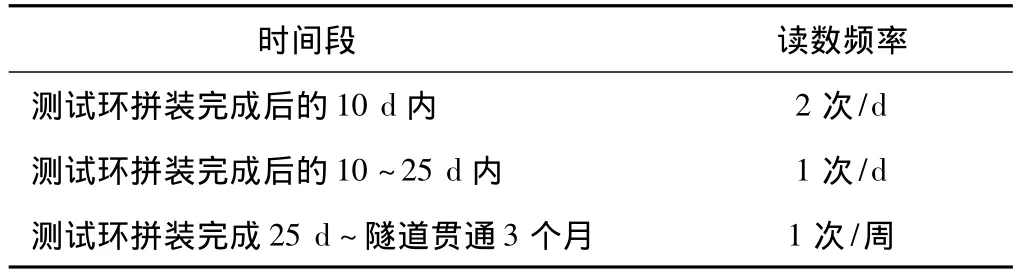

表3 测试频率Table 3 Measurement frequency

3 试验结果及分析

现场试验中对4个管片环在施工期的结构荷载和内力进行了测试。选取具有代表性的第75环的试验结果进行分析。

3.1 结构荷载的分布规律

第75环衬砌结构荷载测试结果如图7所示。由图7可以看出,该环结构荷载随时间呈减小并趋于平缓的规律;在同步注浆后7 d浆液强度基本可以达到周边土体强度[11],即注浆效应已消散;在测试环脱出盾尾后200 d左右,结构荷载趋于稳定。注浆阶段(同步注浆到注浆效应消散)结构荷载比稳定后的荷载值高70~100 kPa,与同步注浆时的注浆压力有关,随着注浆压力的消散,结构荷载不断降低,与图7中所测结构荷载的变化趋势一致。

图7 衬砌结构荷载随时间变化图Fig.7 Variation of load on segment structure

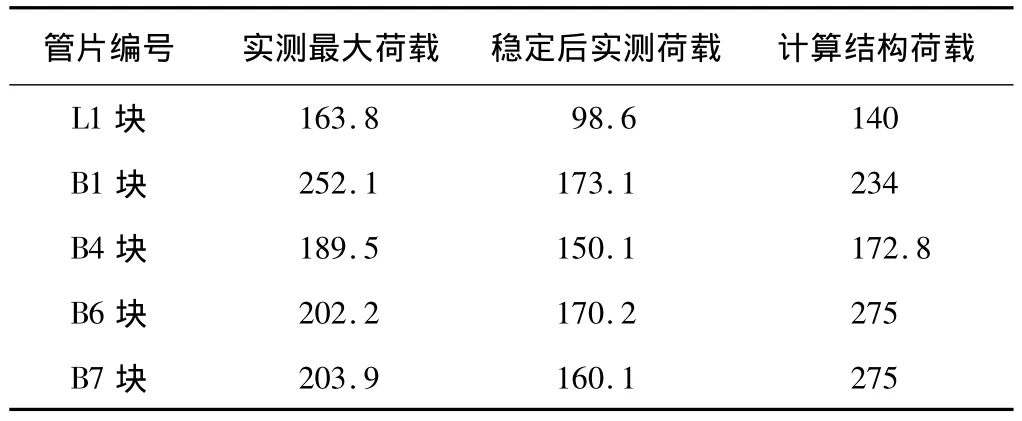

表4列出了计算和实测最大结构荷载及稳定后荷载,在测试断面的右上区域(L1、B1块),注浆时实测最大结构荷载大于计算结构荷载;测试断面的左下区域(B4、B6和B7块),注浆时实测最大结构荷载小于计算结构荷载。稳定后的实测荷载均小于计算结构荷载,稳定后的实测荷载值基本为计算荷载值的70%左右,其中B4块稳定荷载值为计算荷载值的88%。

表4 实测与计算结构荷载比较Table 4 Measured load values and calculated load values kPa

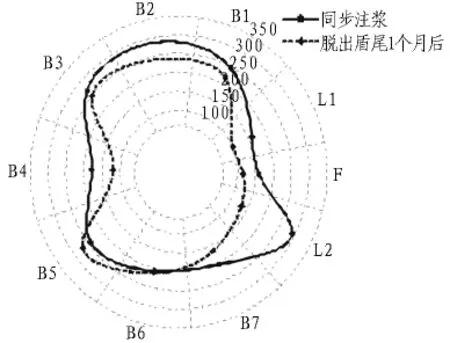

分别选取测试环在同步注浆、脱出盾尾1个月后(注浆效应完全消散后的时间点)的荷载分布进行分析,测试环结构荷载的分布如图8所示。

图8 衬砌结构荷载的分布图(单位:kPa)Fig.8 Distribution of load on segment structure(kPa)

在同步注浆时,结构荷载分布不均匀,F、L1管片块相邻,结构荷载差异较大,说明L1块在盾尾同步注浆孔的位置附近,由于注浆压力导致其结构荷载明显大于周边管片块所测荷载值;测试环脱出盾尾1个月后,结构荷载分布相对均匀,荷载值相对同步注浆时变小,且顶底处的荷载大于拱腰处荷载。

综上,在施工过程中的注浆阶段,由于注浆压力的存在,导致衬砌结构荷载大于稳定后的结构荷载;同时,注浆压力会导致结构荷载的分布不均匀,部分管片块在同步注浆孔附近导致其注浆阶段的结构荷载值大于周边管片块的荷载值。

3.2 结构内力的分布规律

结构内力的计算主要是通过各管片块内外侧主筋的应变测试值,考虑钢筋与混凝土共同受力,将管片简化为偏心受压构件进行截面分析计算而得(内力结果均是相对于管片环脱出盾尾时内力的增量值)。所计算的结构弯矩均是内侧受拉为正,结构轴力以受压为正。

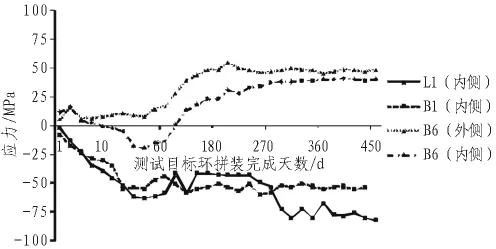

图9为第75环部分管片块受力主筋的应力变化曲线。分析得到:在脱出盾尾时,钢筋的应力比较小,在注浆阶段,钢筋应力有所增长,在测试环脱出盾尾200 d左右,钢筋应力趋于稳定,与结构荷载趋于稳定的时间大体一致。

稳定后的钢筋应力相比注浆阶段的最大值有20 MPa左右的增长。L1、B1块内侧主筋的应力为拉应力,与其管片块位置(理论上处于内外侧受拉区域)相对应,截面为大偏心受压截面;B6块内外侧主筋均为压应力,管片块处于结构底部位置,为小偏心受压截面。

图9 第75环部分管片块钢筋应力随时间变化图Fig.9 Variation of stress of reinforcement bars of segments of No.75 ring

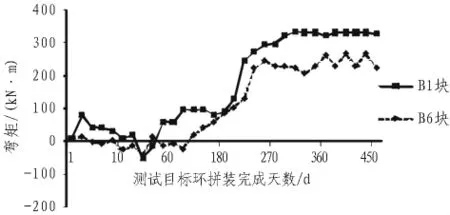

第75环部分管片块弯矩和轴力的测试结果如图10和图11所示。结构弯矩在注浆阶段处于波动状态,在测试环脱出盾尾200 d左右时,结构弯矩有大幅度增长,增量在150 kN·m左右。稳定后B1、B6块弯矩均为正弯矩,管片内侧受拉,与理论分析的结果一致(顶底内侧受拉)。

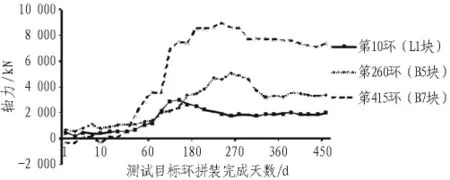

结构轴力在注浆之后持续增加到最大值,而后逐渐减小并趋于稳定。结构轴力趋于稳定的时间也是在测试环脱出盾尾230 d左右,与结构荷载区域稳定的时间大体一致。稳定后的结构轴力是最大轴力的60%左右,注浆作用对结构的轴力影响较大。

图10 第75环部分管片块结构弯矩随时间变化图Fig.10 Variation of bending moment of segments of No.75 ring

图11 第75环部分管片块结构轴力随时间变化图Fig.11 Variation of axial force of segment of No.75 ring

3.3 其他测试环

本文主要对具有代表性的第75环的测试结果进行了分析,其他测试环的结果和第75环的结果基本相同。

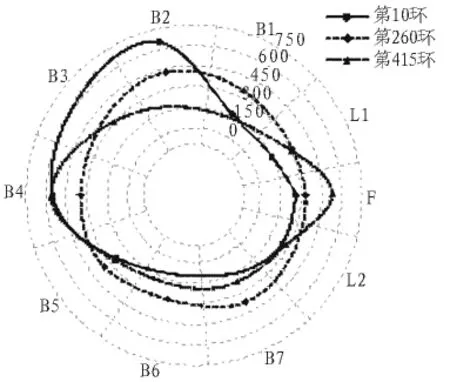

其他测试环在同步注浆时的结构荷载分布如图12所示,各测试环的结构荷载分布不均匀,局部管片块荷载偏大,如第10环的B2、B4块,第260环的B2块,第415环的F、B4块,平均比其他管片块的荷载高出100 kPa左右。上述结构荷载分布特点与同步注浆孔压力的不均衡有关。

图12 各环结构荷载分布图(同步注浆)Fig.12 Distribution of load on each segment ring(with simultaneous grouting)

在第10,260和415环分别选取具有代表性的1个管片块,其结构弯矩随时间的变化如图13所示。结构弯矩在注浆阶段处于波动状态,在测试环脱出盾尾230 d左右结构弯矩趋于稳定,稳定后的弯矩值较大。和第75环结构弯矩随时间的变化特点一致。

图13 各环部分管片结构弯矩随时间变化Fig.13 Variation of bending moment of each segment ring

在第10,260和415环分别选取具有代表性的1个管片块,其结构轴力随时间的变化如图14所示。结构轴力在注浆之后大幅度增大,之后在测试环脱出盾尾270 d左右趋于稳定。稳定后的结构轴力为最大值的65%左右,注浆作用对结构轴力影响较大。和第75环结构轴力随时间的变化特点一致。

图14 各环部分管片轴力弯矩随时间变化图Fig.14 Variation of axial force of each segment ring

4 结论与讨论

基于扬州瘦西湖盾构隧道管片衬砌施工期和后期的结构荷载和内力进行现场测试结果,得到以下结论。

1)文中所述的现场测试方法可以较为全面准确地得到隧道衬砌结构荷载和内力在施工期的分布。

2)衬砌结构荷载总体随时间呈先减小后趋于平稳的规律。施工期的注浆作用会使衬砌结构荷载大于稳定后的结构荷载,同时注浆压力控制不当会导致结构荷载的分布不均匀,在设计时应重点关注。

3)注浆阶段(同步注浆到注浆效应消散),衬砌结构内力处于波动状态,与各同步注浆孔压力分布不均有关,稳定后的结构轴力为注浆作用下最大值的60%~65%,注浆作用对结构轴力影响较大。

本文通过现场监测试验的方法得到了盾构隧道施工期衬砌结构荷载和内力变化规律的一些定性结论,研究方法和结论可为今后类似研究提供参考。

[1] 朱合华,丁文其,李晓军.盾构隧道施工力学性态模拟及工程应用[J].土木工程学报,2000,33(3):98-103.(ZHU Hehua,DING Wenqi,LIXiaojun.Mechanical behavior simulation and engineering application of shield tunnel during construction[J].China Civil Engineering Journal,2000,33(3):98-103.(in Chinese))

[2] 陈俊生,莫海鸿.盾构隧道管片施工阶段力学行为的三维有限元分析[J].岩石力学与工程学报,2006,25 (S2):3482-3489.(CHEN Junsheng,MO Haihong.Three-dimensional finite analysis of mechanical behaviors of shield tunnel segment during construction[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(S2): 3482-3489.(in Chinese))

[3] 皮景坤,赵运臣.盾构隧道管片上浮与对策综述[J].隧道建设,2009,29(6):616-618.(PI Jingkun,ZHAO Yunchen.Review of segment upliftand corresponding settlement of shield tunnel[J].Tunnel Construction,2009,29(6):616-618.(in Chinese))

[4] 叶飞,何川,王士民.盾构隧道施工期衬砌管片受力特性及其影响分析[J].岩土力学,2011,32(6):1801-1807.(YE Fei,HE Chuan,WANG Shimin.Analysis of mechanical behaviorand effectofshield tunnelsegmentduring construction[J].Rock and Soil Mechanics,2011,32(6): 1801-1807.(in Chinese))

[5] 魏纲,洪杰,魏新江.盾构隧道施工阶段管片上浮的力学分析[J].岩石力学与工程学报,2012,31(6):1257-1263.(WEI Gang,HONG Jie,WEI Xinjiang.Mechanical analysis of segment uplift of shield tunnel during construction[J].Chinese Journal of Rock Mechanical and Engineering,2012,31(6):1257-1263.(in Chinese))

[6] 张厚美,张良辉,马广州.盾构隧道围岩压力的现场监测试验研究[J].隧道建设,2006,26(S2):8-11.(ZHANG Houmei,ZHANG Lianghui,MA Guangzhou.Study on field monitoring test of surrounding rock pressure of shield tunnel[J].Tunnel Construction,2006,26(S2):8-11.(in Chinese))

[7] 谢红强,何川.江底盾构隧道施工期外水压分布规律的现场试验研究[J].岩土力学,2006,27(10):1851-1855.(XIE Hongqiang,HE Chuan.Study on field test of distribution law of external water pressure of shield tunnel during construction[J].Rock and Soil Mechanics,2006,27 (10):1851-1855.(in Chinese))

[8] 唐孟雄,陈如桂,陈伟,等.广州地铁盾构隧道施工中管片受力监测与分析[J].土木工程学报,2009,42(3): 118-124.(TANG Mengxiong,CHEN Rugui,CHEN Wei,et al.Monitoring and analysis of segment mechanics of metro shield tunnel in Guangzhou[J].China Civil Engineering Journal,2009,42(3):118-124.(in Chinese))

[9] 周济民,何川,肖明清,等.狮子洋水下盾构隧道衬砌结构受力的现场测试与计算分析[J].铁道学报,2012,34(7): 115-121.(ZHOU Jimin,HE Chuan,XIAO Mingqing,et al.Field test and numerical simulation of mechanics of segment lining of Shiziyang underwater shield tunnel[J].Journal of the China Railway Society,2012,34(7):115-121.(in Chinese))

[10] 国际隧道协会第二研究组.盾构隧道衬砌设计指南[M].布朗:国际隧道协会,1999.(No.2 Working Group,International Tunneling Association.Guidelines for design of shield tunnel lining[M].Brown:International Tunneling Association,1999.(in Chinese))

[11] 黄忠辉,季倩倩,林家祥.超大直径泥水平衡盾构隧道抗浮结构试验研究[J].地下空间与工程学报,2010 (2):250-254.(HUANG Zhonghui,JI Qianqian,LIN Jiaxiang.Study on anti-floating test of super large diameter slurry shield tunnel structure[J].Chinese Journal of Underground Space and Engineering,2010(2):250-254.(in Chinese))