原煤皮带运输系统改造分析

摘要:顺和选煤厂在生产过程中基本无人值守,对自动化水平依赖程度高。为提高自动化系统的可靠性,对原煤皮带运输系统进行了防堵塞保护的自动控制和双机启动的集中控制的改造。经过改造,实现了两台电机的主从驱动以及对机头导料槽防堵塞的自动警报和停机的自动保护,提高了自动化的可靠性,改善了工作环境。

关键词:煤炭开采;皮带运输系统;系统改造;自动控制;主从驱动 文献标识码:A

中图分类号:TP69 文章编号:1009-2374(2015)03-0030-02 DOI:10.13535/j.cnki.11-4406/n.2015.0208

1 概述

顺和选煤厂是永煤集团为探索运营“精简、高效”型选煤厂而建立的探索型选煤厂。该厂以“多上设备少上人”为建厂理念,通过将全厂的生产系统与办公系统纳入集中控制系统,来实现生产过程的无人值守化及人力系统的精简化。该厂设计生产能力为100Mt/a,现有员工共64人,在生产过程中,全厂生产系统只设置了4个固定岗位。经过近1年的运营及改造,除固定岗位外,目前厂内生产过程中基本实现无人值守。借助设计中自动/集中控制系统的开放性及使用过程的探索,厂内根据生产过程中遇到的实际问题对生产系统进行了局部改造,大大提升了自动/集中控制系统的可靠性,形成了对全厂有效的系统监控和自动控制/保护。

实际生产过程中,原煤皮带运输系统缺少防冒煤事故的自动保护控制系统。由于设计缺陷的存在,无人值守时可能造成冒煤事故的发生以及可能因此而造成的一系列生产经营问题。为解决这个问题,在原有系统的基础上,进行了防堵塞自动保护改造和一键双机启动的改造,切实解决了厂内原煤系统存在的问题。

2 改造前的分析

在未进行改造之前,由于原系统设计中存在不完善性,原煤自动控制系统中缺少对可能存在的“冒煤”风险的应对措施。系统预防措施的缺失曾造成厂内原煤系统“冒煤”事故的发生,给生产过程和经营过程带来不良影响,且由此造成的一系列生产问题,给厂里带来很大的经济损失和大量的额外劳动需求。针对这个问题,厂内做了总结分析,对可能造成自动/集控系统可靠性降低的原因进行了汇总。

2.1 机头溜槽堵塞

原煤湿度较大时,煤的粘结能力较强。当较湿的原煤在原煤运输系统中经过时,会在导料槽的壁上粘留,并且随时间而不断堆积,造成导料槽的堵塞。同时,由于原设计的系统中没有应对堵塞问题的防堵塞保护的自动控制程序,若调度人员不能及时发现机头的堵塞问题,在短时间内就会造成大量原煤的积存,产生严重的冒煤事故。

2.2 电机容易过载

由于冒煤事故的发生,会造成原煤皮带被压死。当需要皮带再次启动时,由于原煤皮带大量带煤,而原设计中用于驱动原煤运输皮带的两台电机由于功率问题,一台电机不能提供足够驱动力来实现皮带的过载启动,两台电机又不能通过同步运行来提供驱动力,所以需将原煤皮带的载煤卸载,然后再进行启动,由此造成大量额外劳动需求。

由于上述问题的存在,选煤厂对原煤运输系统的改造势在必行,这对提高原煤系统处理量,减轻厂里员工的劳动量,改善员工工作环境都有十分重要的意义。

3 改造的具体措施

顺和选煤厂是永煤集团为进行选煤厂改革而进行投建的试验型选煤厂,厂内所有生产过程均被纳入自动/集中控制系统。建厂初期,考虑到设计可能存在的不完善性,为便于生产过程中根据实际情况对系统进行局部改造,建厂所采用的自动/集中控制系统模块化强、开放性好,容易实现对局部系统的更改。因此,厂内在对原煤皮带系统进行改造设计时,通过加装相关监测元件,并将监测信号通过接入PLC集控系统,由上位机的组态编程软件进行控制,可以实现防堵塞保护的自动控制及双机驱动改造的远程控制,从而提高自动/集中控制系统的可靠性。

3.1 防堵塞自动控制系统的改造

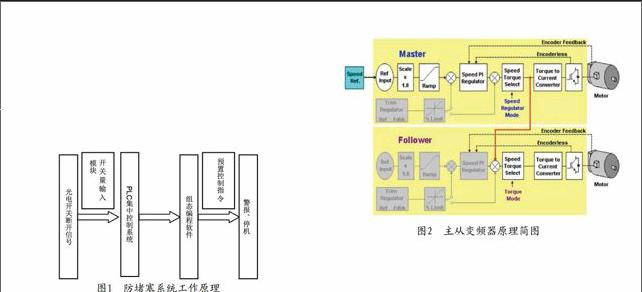

如果矿井来煤较湿,则原煤易于在机头导料槽处粘留,随时间而累积,最终导致机头导料槽堵塞,造成冒煤事故。如调度人员未及时发现,会造成事故的扩大,导致大量额外劳动需求的产生。为解决这一问题,根据顺和选煤厂实际系统情况对其进行了改造,使其能够对堵塞事故自动报警与停机保护,其工作原理图如图1所示:

防堵塞保护系统的改造中,需在皮带机头导料槽两侧对称安装光电开关,开关量信号通过开关量输入模块输入PLC系统中,通过上位机编程控制软件RSLogixTM 5000,对输入信号进行判断。如图1所示,光电开关信号断开时,会通过开关量输入模块将断开信号输入到PLC系统中,通过上位机的组态编程控制软件对该信号作出判断。若信号断开时间超过预置时间,则程序会根据预设命令发出堵塞警报,并且将电机控制程序段断开,使电机停止工作,从而实现对机头防堵塞的自动警报与保护。光电开关安装时,要充分考虑导料槽情况,如果位置不合适会使程序经常性地发出误动作。在进行程序段指令编写时,需要设置合理的信号断开判断的延时时间,避免因系统反应过灵敏而出现的误判断,影响生产的连续性。

3.2 “一建双机”的改造

在原煤运输系统中,301运输皮带有两台驱动电机。通过集中控制系统,可以在调度室的操作界面选择对某一电机进行启停控制。由于原设计中,两台电机的运动不同步,所以无法通过共同运行来为过载皮带的再次启动提供足够驱动力。为了实现电机的同步驱动,在对两台电机进行改造时,通过增加主从变频器来对两台交流异步电机进行调速,实现两台电机的同步运行。两台电机之间的连接为刚性连接,通过主从变频器力矩分配模式的设定,使两台电机之间形成主从驱动。实际工作中,将变频器接入PLC系统,通过扩展模块输出-10~10V之间的模拟量给定信号,可实现对电机正反转的控制。在实施过程中,通过主变频模拟量输出其转矩,并将此转矩通过模拟量输送给从变频,对从变频器施以力矩控制。通过主从变频的力矩给定控制,保证两台电机之间严格同步。主从变频器在对原煤皮带的两台电机里的改造中,两台电机之间采用的是刚性连接,因此对从机采取转矩控制的方法,并保证两台电机之间不能有速度误差。为让两台电机之间可以在主从控制和独立运行之间进行切换,可以通过数字输入串口来完成这一过程。系统改造中,通过在调度室内的操作界面上做出对两台电机进行控制的按钮,即可实现对两台电机的远程控制,结合现场作业模式,即可实现两台电机的单独/联合启动控制的在线切换。

4 改造效果及结论

将原煤皮带运输系统改造以后的使用情况与未改造之前进行对比,可以发现改造后的系统具有以下优点:(1)通过防堵塞保护系统的改造应用,实现了导料槽防堵塞保护的自动控制,提高了自动化过程的可靠性;(2)通过双机主从驱动的改造,使两台电机能同时为皮带提供驱动力,实现了皮带的过载驱动;(3)通过原煤皮带系统的自动/集中控制的改造应用,实现了防堵塞保护的自动控制及双机启动的调度室操作,提高了自动化过程的可靠性,降低了劳动需求,为厂里带来了经济效益。

参考文献

[1] 王云鹏.PowerFlex750变频器主从控制.科力通电气知识库,2013.

[2] 吴高峰,盛娜.主从控制变频调速系统在铸造起重机上的应用[J].自动化与仪器仪表,2011,(6).

[3] 罗克韦尔自动化.RSLogixTM 5000编程简介.

作者简介:韩建成,男,河南洛阳人,河南能源永煤集团顺和选煤厂厂长,中级工程师,研究方向:电气自动化与企业管理。

(责任编辑:周 琼)