超声波加工对工件加工质量的影响研究

摘要:超声波振动车削就是在切削过程中,对刀具施加一个强制的超声波振动。采用超声波振动车削,能明显地提高工件的加工质量。文章通过分析超声波振动加工的特点,并通过实际加工各种材料,得出工件较高的加工质量,为今后提高工件的质量提供了理论依据。

关键词:超声波;振动加工;车削工件;加工精度;表面质量 文献标识码:A

中图分类号:TH16 文章编号:1009-2374(2015)05-0081-03 DOI:10.13535/j.cnki.11-4406/n.2015.0372

1 超声波振动车削加工的特征

超声波振动车削就是在切削过程中,对刀具施加一个强制的超声波振动,以改善传统的切削加工过程,达到提高加工质量和效率的目的。超声波振动车削一般是在切削速度方向对车刀(或工件)施加振动(图1)。

图1

其实际切削速度的大小和方向是周期性变化的,从而改变了切削过程中车刀和工件的接触情况。车刀为正弦振动时,其振动位移X和振动的速度V(t)分别为:

(1)

(2)

式中:

——车刀刀尖振动角频率()

——车刀刀尖振动频率

——车刀刀尖振幅

——时间

——初相位

车刀与工件的相对速度,是工件线速度(即传统车削速度)与车刀运动速度的矢量和。

即:

(3)

图2

由图2可见,,区间为负值,即车刀前刀面自点开始脱离切削,并逐渐增大其离开的距离,过点后刀具开始接近切削,到点时就与切削接触,进行切削。所以,超声波振动车削是一种时而切削时而脱离的间断切削。从根本上改变了切削条件。首先使刀具与切削(工件)间的摩擦时间减少,摩擦系数明显下降,剪切角增大,变形减小,减弱了金属间的亲和、粘结作用,使积屑瘤无法生成,切削力下降,切削过程稳定。其次是超声频的断续切削,形成周期性的冲击,每次冲击时间短(以10-6秒计),动能大,在(图2)点处突然切入,瞬时切削速度和瞬时加速度为:

(4)

(5)

形成局部高温和高应力集中,又是新位错的主要发源地,使切屑易于分离,切屑变形减弱,形成稳定的带状切屑。此外,超声波振动车削还是一种周期性的变速和变加速切屑,对切屑过程中的颤振有抑制作用,还可以低速取得高速的效果,使金属变脆,降低塑性变形量。总之,超声波振动车削具有很多优点。

当切削速度时,刀具就不会和切屑脱离,上述分离、冲击等特征就消失,因此,把切削速度称为超声波振动车削的临界切削速度。

2 超声波振动车削加工精度的分析

超声波振动车削实质是一种间断切削过程。所以,车刀给工件的切削力是一些高频的脉冲动态切削力和。但影响工件加工精度主要是径向切削力。对于图3所示的车刀—工件振动系统的计算模型,工件在吃刀方向的运动方程式为:

(6)

式中:

——工件的等效质量

——工件的粘性阻尼系数

——工件在吃刀方向上的弹簧常数

——动态吃刀抗力

图3

将传统车削时的动态吃刀抗力代入(6)式,解得传统车削的动态位移为:

(7)

,

式中:

——工件在吃刀方向上的角频率

——阻尼比()

——工件的临界阻尼系数

——吃刀抗力和吃刀方向位移y的相位角

工件的位移是由静态位移和随时间变动的动态位移两部分组成。当时,变动部分比静态位移还大,工件的位移将形成随时间变动的不稳定状态;当ω<<ω0时,工作的位移是随时间而变动;只有在ω>>ω0时,,它几乎不随时间而变动,是稳定的。

因此,长期以来,人们力图从提高机床刚性,主轴回转精度和改进刀具等方面着手,以提高切削速度加大激振频率,从而实现ω>>ω0稳定切削过程。然而,在传统车削条件下实际上是无法实现的。

超声波振动车削依靠专门的振动装置强制刀具作超声频的简谐振动,使成为超声频的脉冲状吃刀抗力。按傅立叶级数展开:

(8)

式中:

——刀具每一周期内的切削时间

——刀具的振动周期()

同样,代入(6)式可得超声波振动车削的动态位移为:

(9)

由式(9)可知,当脉冲切削力作用于工件时,工件在切深方向上,随时间而摆动的规律。它的级数项是个递减级数,随着的增大而迅速减小,以至于趋近于零,与项比差一个数量级以上,只要,就可以完全忽略级数项,工件的动态变化就能稳定下来,成为静力学的静态位移。这对于超声波振动车削来说是很容易的。因此真正实现稳定切削静态位移:

(10)

由于超声波振动车削时一般为0.1~0.3,使工件在吃刀抗力方向的位移减小为传统车削时的1/3~1/10。所以,加工精度和表面质量得以大幅度的提高。

此外,由于脉冲切削力作用的时间极短,产生的切削热远远少于传统切削,散热时间又远大于发热时间,使切削温度大大低于传统切削。同时,极短的实际切削时间,使工件还没有来得及振动,刀具就已经脱离切削,使振动得以消除或减小,这些都将有助于加工精度的提高。

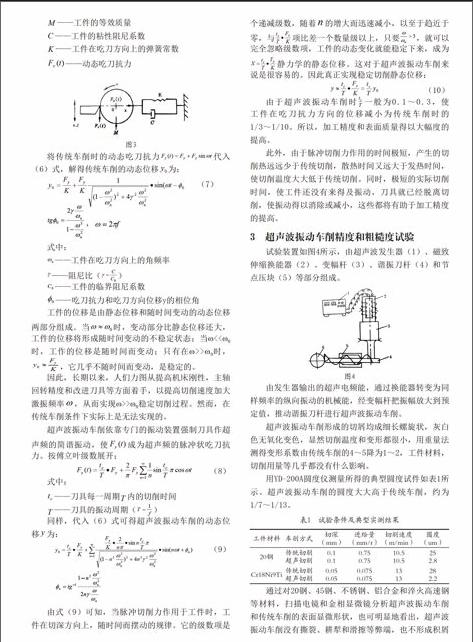

3 超声波振动车削精度和粗糙度试验

试验装置如图4所示,由超声波发生器(1)、磁致伸缩换能器(2)、变幅杆(3)、谐振刀杆(4)和节点压块(5)等部分组成。

图4

由发生器输出的超声电频能,通过换能器转变为同样频率的纵向振动的机械能,经变幅杆把振幅放大到预定值,推动谐振刀杆进行超声波振动车削。

超声波振动车削形成的切屑均成细长螺旋状,灰白色无氧化变色,显然切削温度和变形都很小,用重量法测得变形系数由传统车削的4~5降为1~2,工件材料,切削用量等几乎都没有什么影响。

用YD-200A圆度仪测量所得的典型圆度试件如表1所示。超声波振动车削的圆度大大高于传统车削,约为1/7~1/13。

表1 试验条件及典型实测结果

工件材料 车削方式 切深(mm) 进给量(mm/r) 切削速度(m/min) 圆度(um)

20钢 传统切削

超声切削 0.1

0.1 0.75

0.75 10.5

10.5 25

2.8

Cr18Ni9Ti 传统切削

超声切削 0.05

0.05 0.075

0.075 13

13 28

2.2

通过对20钢、45钢、不锈钢、铝合金和淬火高速钢等材料,扫描电镜和金相显微镜分析超声波振动车削和传统车削的表面显微形状,也可明显地看出,超声波振动车削没有撕裂、耕犁和滑擦等弊端,也不形成积屑瘤和鳞刺等现象。加工表面上极有规律地分布着以切削长度(刀具振动一周期内与切削时间对应的在切削方向上的切削长度,)纹路为纵线,以进给量为横线的网格状花纹,其光滑平整是传统车削无法比拟的,一般可提高1~3级。

4 结语

(1)超声波振动车削真正实现了单纯静态位移的稳定切削,无论车削何种材料,都可以显著地提高工件的圆度;(2)超声波振动车削各种材料时,所得加工表面匀一光整,没有积屑瘤和鳞刺,不存在撕裂、耕犁和滑擦等缺陷,可获得良好的表面质量,粗糙度减小2~3级;(3)超声波振动车削变形小且稳定,切削温度低,即使淬火高速钢、钛合金也是如此;(4)超声波振动车削时,对于任何材料的工件,都能形成细螺旋状切削,即使是淬火高速钢和硬铝也是这样,切屑变形基本处于稳定状态。

参考文献

[1] 冯之敬.制造工程与技术原理[M].北京:清华大学出版社,2004.

[2] 周泽华.金属切削原理[M].上海:上海科学技术出版社,1990.

[3] 刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[4] 顾崇衔.机械制造工艺学[M].西安:陕西科学技术出版社.1981.

[5] 袁哲俊.金属切削刀具(第二版)[M].上海:上海科学技术出版社,1993.

作者简介:张晓武(1968-),广东五华人,安徽省淮南技工学校副教授,研究方向:CG、CAD/CAM教学与研究。

(责任编辑:黄银芳)