浅谈SMW工法桩在深基坑支护中的应用

刘朝辉

[摘要]本文通过与钻孔桩、地下连续墙、钢板桩等支护方式的对比,指出了SMW工法在深基坑支护工作中的优越性,并在此基础上分析了SMW工法的受力与变形机理,阐明了SMW工法设计与施工方法,并且结合工程实例提出了SMW工法中存在的问题,希望给SMW工法在深基坑支护中的研究及应用提供一些有益参考。

[关键词]深基坑支护 SMW工法 设计 施工

[中图分类号]TD352 [文献码] B [文章编号] 1000-405X(2015)-3-232-4

1前言

1.1 SMW工法发展概况

SMW是Soil Mixing Wall的缩写,1976年由日本首创,上世纪90年代我国从日本引进,并于1994年成功应用于上海静安寺环球商场基坑工程,是一种采用就地搅拌水泥土形成连续的墙体然后内插型钢的柔性支护结构。目前该技术已在上海、天津等软土地区得到较广泛的应用,由于其防渗性能好、施工噪音低、对环境污染小,国内越来越多的地区也开始采用该技术。

1.2 SMW工法与其它支护结构优缺点对比分析

目前,常用的深基坑支护方式主要有以下几种:钻孔灌注桩法、地下连续墙法、钢板桩法、SMW工法桩。

1.2.1钻孔灌注桩法

钻孔灌注桩法是一种最常见的深基坑支护方式,其适应性强,可用于不同深度,不同土质条件的基坑支护。其桩体刚度大,相对变形较小,且变形容易控制,施工工艺装简单。但钻孔灌注桩法止水性能差,通常必须另外设置止水围幕,因此,该方法施工速度较慢。

1.2.2地下连续墙法

地下连续墙法在超深基坑中应用较多,其刚度大,可以很好地保护周边的建筑物及管线,同时具有良好的止水性能,但其造价高,施工速度慢,占用施工场地大,泥浆排放多,当利用地下连续墙作为地下室结构外墙时,可大大降低工程造价。

1.2.3钢板桩法

钢板桩法是一种柔性支护施工,适用于开挖深度不大(一般不超过7m)的基坑,施工灵活速度快,同时具有挡土和止水作用。由于钢板桩打桩、拔桩时,施工噪音大、振动大、对土体扰动大,加上钢板桩是柔性结构,施工时产生较大的变形。因此施工时造成周围地表、建筑物及地下管线设施较大的沉降和变形。基坑开挖、施工时,钢板桩围护结构其内支撑多,也给基坑开挖、施工带来了一定的困难。

1.2.4 SMW工法

SMW工法是近年发展起来的一种新工法,施工速度快,止水效果好,施工质量和止水效果较容易控制,施工占用场地小,同时内插型钢可回收重复利用,造价较低,且施工噪音小,对周围环境的影响小,施工过程中几乎不产生剩余的泥浆,是一种环保型的施工工艺。

2 SMW工法桩的设计

2.1 设计原则及力学模型

SMW工法是以内插型钢为主要受力构件,三轴水泥土搅拌桩作为止水帷幕的复合支护结构。其力学计算一般采用弹性支点法,见图1。

根据力学计算模型,可计算支护结构弯矩与剪力,设计时按不利条件考虑可取各自的包包络值。

2.2桩径选择及桩体与型钢布置形式

2.2.1桩径确定

通常三轴水泥土搅拌桩桩径可选用650mm、850mm、1000mm三种,在常规支撑条件下,搅拌桩直径为650mm型钢水泥土墙适用开挖深度不宜大于8m,搅拌桩直径为850mm型钢水泥土墙适用开挖深度不宜大于11.0m,搅拌桩直径为1000mm型钢水泥土墙适用开挖深度不宜大于13.0m,当增加支撑数量时,可加大开挖深度。

2.2.2桩体与型钢的布置

型钢水泥土搅拌墙中桩体与型钢布置形式应根据计算确定,水泥土搅拌桩可采用单排和双排布置,型钢可采用密插型、隔一插一型、隔一插二型,具体布置方式详见图2。

2.3桩体材料用量及水灰比的确定

水泥用量、水灰比直接关系到三轴水泥土搅拌桩的桩身强度,同时不同土质对三轴水泥土搅拌桩桩身强度影响也相当明显。水泥浆的水灰比和注入量对水泥土强度具有决定作用。水灰比不仅影响水泥土的强度,对泵的输送能力、混拌的均匀性、和易性等都有影响。一般情况下,水灰比越小桩身强度越大。由于和易性要求,水灰比不应过小,通常SMW工法中水灰比一般取1.2~2.0。在一定范围内水泥掺量越大桩身强度越大,通常通常SMW工法中水泥掺量约为20%。初步设计时桩体材料用量及水灰比可按表1确定。

2.4型钢水泥土搅拌桩墙计算刚度的确定

型钢水泥土搅拌桩墙的刚度取决于型钢本身的刚度、三轴搅拌桩桩体的刚度以及水泥土与型钢的粘结强度等因素。试验表明,水泥土对型钢的包裹作用提高了型钢水泥土组合体的刚度,可起到减少位移的作用。同时,水泥土起到套箍作用,可以防止型钢失稳,也起到了提高型钢水泥土组合体刚度的作用。

日本材料协会曾进行过H型钢与水泥土共同作用的试验研究。试件在现场养护70 d 后进行压弯试验,在其它条件相同情况下对H型钢进行压弯试验,结果见图3。

图3反映了挠度与荷载的关系,型钢水泥土墙组合体在荷载相同时挠度比不考虑水泥土作用时的型钢减小约20%,即在相同条件下考虑水泥土墙作用时型钢水泥土墙组合体的刚度可比不考虑考虑水泥土墙作用型钢的刚度提高20%。目前,由于试验数据与工程实际存在差别、水泥参量的不同、地层条件的差异,准确地确定型钢水泥土搅拌桩墙的刚度还存在一定的困难。因此,设计时只考虑型钢的作用,不考虑水泥土搅拌桩墙的作用,而水泥土搅拌桩墙仅作为安全储备。

计算时通常将SMW桩墙折算为等厚度地下连续墙,设型钢宽度为w,净距为t,若不考虑型钢的刚度提高系数,挡墙刚度仅考虑型钢刚度,则每根型钢应等效为宽度为w+t,厚度为h的混凝土地下连续墙。按两者刚度相等可得:

式中Es、Is--型钢弹性模量和惯性矩;Es--混凝土弹性模量

2.5内力与位移计算

根据上述推导可知SMW的受力及变形计算就可以完全等价为等代厚度的地下连续墙的受力及变形计算。可以按厚度为h的混凝土地下连续墙计算出每延米墙体的内力与位移M、Q、U.(按弹性支点法计算)。然后可换算得每根型钢承受的内力及位移Mp、Qp、Up:

2.6水泥土搅拌桩长及型钢插入深度的确定

水泥土搅拌桩长应型钢插入深度应满足型钢插入深度的要求,一般情况下水泥土搅拌桩入土深度应比型钢入土深度深0.5m~1.0m,同时水泥土搅拌入土深度还必须满足基坑渗稳定性要求。

型钢插入深度必须满足整体稳定性要求、抗倾覆稳定性要求以及坑底抗隆起稳定性要求,其中整体稳定性、抗倾覆稳定性计算按弹性支点法考虑,坑底抗隆起稳定性目前常用地基极限承载力的Prandtl极限平衡理论公式,详见式2.6-1。

式中:K--抗隆安全系数;γm1、γm2--分别为基坑外、基坑内型钢底面以上的天然重度;ld—型钢的嵌固深度;h—基坑深度;q0—地面均布荷载;Nc、Nq—承载力系数;c—型钢底面以下土的粘聚力。

计算时,对于安全等级为一级、二级、三级的基坑K分别取1.8、1.6、1.4,型钢的插入深度取h+ld。

2.7型钢强度验算

由于型钢水泥土搅拌桩墙承担全部弯矩和剪力,必须对型钢截面的应力进行验算,对抗弯和抗剪验算应分别满足式2.7-1、2.7-2。

式中σ、τ—分别为型钢计算正应力和剪应力;Mp、Qp –分别为计算截面的弯矩和剪力设计值;Mk、Qk –分别为计算截面的弯矩和剪力标准值;γ0—结构重要性系数;W、I—型钢沿弯矩作用方向的截面模量和毛截面惯性矩;S—型钢计算应力处以上毛截面对中和轴的面积矩;tw—型钢腹板厚度;f、fv—分别为型钢抗弯强度设计值和抗剪强度设计值。

2.8水泥土强度验算

SMW水泥土搅拌桩中水泥土主要是作为隔水帷幕,兼有提高复合围护结构刚度的作用,因此,在基坑外侧水土压力作用下,型钢水泥土搅拌墙的素混凝土部分应能承担局部剪力作用,此局部剪力包括型钢与水泥土之间的错动受剪承载力和水泥土最薄弱截面处的局部受剪承载力。计算时将相邻型钢视为支点,简化为平面问题处理。其受力分析见图4。

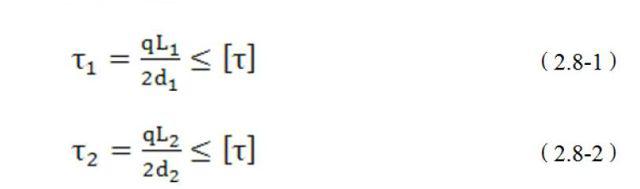

设型钢水泥土搅拌墙计算截面处的水土侧压力设计值为q,相邻型钢翼缘之间的净距为L1,水泥土相邻最薄弱最弱面的净距为L2,型钢翼缘处水泥土墙体有效厚度为d1,水泥土最薄弱截面处墙体的有效厚度为d2,作用于型钢与水泥土之间单位深度范围内的错动力剪力设计值为V1,作用于水泥土最薄弱面处单位深度范围内的剪力设计值V2,则相应计算截面处剪应力应满足:

3 SMW工法桩的施工

3.1施工前准备

(1)施工前应针对基坑规模、工期要求、安全与环境保护要求,结合地质条件、施工条件及周边环境条件编制施工组织设计;

(2)按设计要求进行场地平整,并清除障碍物;

(3)根据型钢水泥土搅拌墙的轴线开挖导向沟槽,并在沟槽边设置搅拌桩定位型钢,同时在定位型钢上标出搅拌桩和型钢的插入位置。

(4)机械设备安装及调试。

3.2施工工艺及技术要求

SMW工法施工工艺见图5。

3.2.1导槽开挖

根据型钢水泥土搅拌墙轴线开挖沟槽,沟槽宽度根据围护结构厚度确定,深度为0.6~1.0m。遇有地下障碍时,应将地下障碍清除干净,清除后应进行回填压实并重新开挖导槽。

3.2.2水泥浆制备

水泥浆液应按设计配比拌制,水泥浆液的配比可根据施工现场实际加入外加剂,各种外加(如早强剂、减水剂)的掺量应通过现场试验确定。

3.2.3混合搅拌

根据设计要求,钻机在钻进和提升全过程中应保持螺杆匀速转动,匀速下钻,匀速提升,一般情况下根据不同的土质条件可按表2确定提升和下钻速度。

3.2.4 SMW工法桩施工顺序

三轴水泥土搅拌桩施工顺序一般跳打方式、单侧挤压方式和先行钻孔套打方式。跳打方式和单侧挤压方式适用于标准贯入锤击数小于30的土层,先行钻孔套打方式适用于标准贯入锤击数大于30的土层,施工前应先行钻孔,然后按跳打方式和单侧挤压方式完成搅拌施工。跳打方式和单侧挤压方式施工顺序见图6。

3.2.5 H型钢制作、插入及回收

H型钢制作必须平整,不得发生弯曲、平面扭曲变形,以保证其顺利插拔。回收变形的H型钢必须经调整校正后方可投入使用。

H型钢插入前,应在H型钢上涂上一层隔离减摩材料。隔离减摩材料早期应与水泥土有较好的粘接握裹力,提高复合作用,后期粘接握裹力降低或起拔时被剪切破坏,使起拔阻力降低,以利于H型钢的拔出。

H型钢在地下结构施工结束后,采用专用机械从水泥土搅拌桩体中拔出。H型钢拔除后,应立即采取黄砂回填密实或压密注浆等措施。

4工程实例

4.1工程概况

东风雷诺汽车有限公司15万辆乘用车建设项目位于武汉市汉阳区黄金口,其拟建的冲压车间内XL高速冲压线设备地坑面积约为960m2,周长约260m,最大基坑开挖深度约7.90m。

4.2地层概况

工程位于长江中下游江汉平原,所处区域由于长期受到构造剥蚀和河流冲刷沉积作用,形成了冲沟与垄岗相间的地貌形态。本区地貌单元属汉江一级阶地。与基坑有关的地层概述见表3。

4.3支护体系设计

综合考虑安全、技术、经济、施工条件等因素,经与钻孔桩、地下连续墙、钢板桩比选,最终采用放坡+SMW工法桩+一道钢管内支撑的复合支护体系。

4.3.1桩径及截面形式

根据武汉地区经验及设备能力,采用直径650mm,间距450mm三轴搅拌桩,内插型钢为H506×201×11×19,截面形式见图7,经同济启明星和理正深基坑软件计算可满足抗渗稳定及局部抗剪要求。

4.3.2型钢嵌固深度

根据工程地质及水文地质条件,经济同济启明星和理正深基坑软件计算型钢须插入④-1粉细砂中才能同时满足整体稳定性、抗倾覆稳定性以及坑底抗隆起稳定性要求,最终型钢嵌固深度为8m,入土深度约为14m。典型剖面见图8。

4.3.3施工技术参数

(1)三轴水泥土搅拌桩采用PO42.5普通硅酸盐水泥,水泥掺量为360kg/m3,水灰比1.5~1.8;

(2)搅拌桩入土深度比型钢插入深度深1.0m,搅拌下沉速度宜控制在0.5m/min~lm/min,提升速度宜控制在1m/min~2m/min,并保持匀速下沉或提升。

(3)三轴搅拌桩体垂直度不大于1/200;

(4)内支撑钢管采用Φ609,壁厚12mm。

4.4基坑支护效果

经同济启明星软件计算,支护体系最大水平位移为22mm,现在监测数据表明趋于稳定的最大水平位移为16mm,与计算结果基本符合。

基坑支护效果见下图9、图10。

5结论及建议

SMW工法在该工程的成功应用证明该工法作为一种新型环保的支持体系具有良好的发展,可以在今后的工程推广应用。同时也存在以下问题:

(1)支护结构设计计算模型与实际受力不符。目前,设计计算时只考虑型钢单独受力,而忽略水泥土的受力,实际情况是型钢与水泥土共同受力,因此,建立更合理的计算模型尚需作更深入研究;

(2)水泥土性能尚不明确。由于岩土条件的不确定性、水泥掺量的不同、外加挤的不同、养护条件不同导致水泥土水泥土性能千差万别,因此还需对水泥性能作进一步的研究。

参考文献

[1]王健.H型钢-水泥土组合结构实验研究及SMW 工法的设计理论与计算方法【D】.上海:同济大学,2012.

[2]史佩栋,张美珍.水泥土及加劲水泥土搅拌桩施工技术发展现状【J】.工业建筑,2011(2):41--45.

[3]顾士坦等.SMW工法的研究进展.探矿工程.2006(8).

[4]姜康峰.SMW工法在深基坑边坡支护中的应用.南京大学.2005.