浅谈纤维素焊条根焊在输气管道停气联头中的运用

【摘 要】 近年来输气管线的建设、投运量大幅增长,老旧输气管线的安全隐患问题现象出现频繁,进行整改的需求加大,输气管线停气联头是安全隐患整改施工的关键环节,而焊接质量是停气联头施工的重要指标,现就输气管线停气联头中焊接受某些不利因数影响下,浅谈纤维素焊条在停气联头中根焊上的运用。

【关键词】 停气联头 纤维素焊条 根焊

输气管道停气联头(以下简称停气联头),是指输送介质为天然气的在役管道遇特殊情况需停止输送,并在空载状态下,用尽可能短的时间完成局部管道设施更换的施工作业。常规状态下,停气联头焊接工序会受管内残余气流、对口间隙不均匀、壁厚不同、管口椭圆度等一些对焊接不利因数的影响,因此,焊缝的根焊层最为关键,既要保证焊透,又不得烧穿,它还是以后各层焊道焊接的基础,是停气联头中焊接难度最大的一层焊道,因此控制根焊质量是停气联头中保证焊接质量的重要保障。随着纤维素焊条在长输管道焊接中的不断推广及应用,其优良的焊接性、实用性、易操作性得到一致的认可,其焊接合格率按目前实际使用的焊口统计,达到了98%以上,通过多次在停气联头根焊中的使用,证明其良好的适应性能满足停气联头中焊接质量的要求,因其高效率的焊接速度保证了缩短施工时间的需求。

1 输气管线停气联头中影响焊接的不利因素

(1)停气联头中由于新、旧管线的管材规格、型号不同,造成管壁错边量较大、对口间隙不均匀等现象,在根焊过程中易产生未焊透、未熔合、裂纹等焊接缺陷。

(2)根焊受气流影响较大。原管线中的天然气或置换的氮气与空气的密度不一样,同段管线多处施工点相对高度差较大以及切断阀关闭不严,根焊位置会因正压或负压状况而产生气体紊流。严重时,管内存在残余天然气无法完全排空,会产生起火或打炮(指负压状况下外界空气进入管内与天然气混合爆炸)现象。从而导致根焊困难,易产生气孔,夹渣等焊接缺陷。

(3)原天然气管线经过漏磁智能检测或其它因数导致管线自身被磁化,造成焊接时出现电弧磁偏吹现象。严重影响根焊质量,易产生未熔合、气孔、夹渣等焊接缺陷。

(4)原天然气管线长期受H2S腐蚀,在设备、管线上出现局部的腐蚀、穿孔、裂纹、管壁厚度减薄、坑(点)蚀严重等现象。

2 纤维素焊条特点

(1)适用于直径大于200mm以上的管道,焊接速度快,生产效率高,焊接质量高。

(2)纤维素焊条药皮中含有30%-50%的有机物,具有很强的造气功能。焊接时产生大量的CO和CO2气体,在保护电弧和熔池金属的同时,增强了电弧吹力,保证熔滴在全位置焊接时向熔池的稳定过渡,并阻止铁水和熔渣下淌,同时有较大的熔透能力。其抗风性能较强,4、5级风以下,不用保护也可施焊,所以其电弧具有吹力大、挺度高、熔透性好的焊接特性。

(3)对管道的对口间隙要求不很严格,焊接的焊缝根部成形饱满,容易获得理想的背面成型,气孔敏感性小,还有较强的抗锈能力和抗潮性,只要包装良好,焊前一般不需烘烤,特别适于野外作业。

(4)焊接过程熔池清晰,便于全位置操作,其操作技术单一,焊工易于掌握,容易获得高质量的焊缝,是比较理想的根焊材料。

(5)熔敷金属的含氢量比较高,焊缝金属脱硫效果差,焊接时易产生裂纹。

3 焊接工艺

3.1 焊接材料

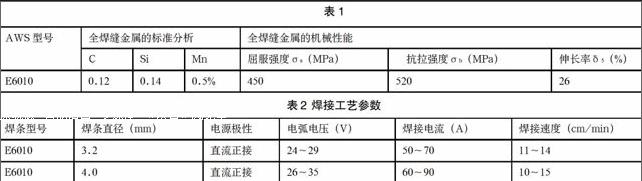

输气管线停气联头中,我们使用的焊材一般选用伯乐管道专用纤维素焊条E6010,其化学成分和力学性能见表1。

3.2 焊前准备

将管子内外坡口边缘两侧20—25mm范围内的油污、锈、水和其它污物彻底清除干净,用角向砂轮机打磨出金属光泽。消除坡口内外两侧埋弧焊缝余高20mm以上。原管线内管壁受腐蚀地方一定要先用丙酮清洗、打磨、加热去氢等处理,消除焊缝产生裂纹、气孔等缺陷倾向。

3.3 坡口技术参数(图1)

注:(1)坡口面角度22°—25°,对口间隙2±0.5mm钝边1±0.5mm。

(2)修磨时坡口面一定要平整,否则容易产生未焊透等焊接缺陷。

(3)组对错边量应小于1.6mm,组对间隙、钝边应根据错边量大小适量调整。错边量大时适当增加间隙、减小钝边。

3.4 焊接工艺参数(以φ426×7的管道为例)(表2)

4 焊接操作

(1)采用水平固定手工电弧向下焊,管口组对情况较好、管径较大时可采用两人对称同时施焊,若管口组对情况较差,可根据焊缝收缩情况来确定焊接顺序。

(2)如果管壁较厚、材质冷裂倾向大或者气温较低,焊前必须按规定进行预热。焊条引弧应从坡口内引弧,不可以在母材表面上引弧,若管线带磁可以采用引弧板上引弧再带入坡口间隙。定位焊缝应分布均匀,长度要大于100mm,保证焊透,无焊瘤,熔合良好,无焊接缺陷,并要求定位焊缝接头两端用角向砂轮机修磨成圆滑的U形,便于接好接头。

(3)焊接时应尽量从平焊位或间隙较窄处开始,平焊位应超过12点处约10mm,焊条要求和管道轴线成90度夹角,并指向轴心,焊条与工件表面夹角随着焊接位置的变化而不断改变。焊条一般不作摆动,尽量保证每次引燃后一次焊完。运条时电弧应在熔孔中,熔孔保持在焊条直径大小或控制在每侧坡口钝边熔化1-1.5mm左右为宜,速度要均匀、仰位焊接时,电弧应顶着铁水,不至于产生内凹缺陷。当间隙过大或下拉过快、熔池温度过高时可用往返运条或息弧焊操作。通过调整焊条角度、焊接速度等参数来控制熔池温度和熔孔大小,消除部分焊接缺陷。焊接过程要注意是否有电弧击穿管坡口钝边所发出的“扑、扑”声,来判断焊缝背面成形情况。在保证管内成形良好的基础上,尽量加快焊接速度,以防焊道温度过高产生塌陷。接头时,焊条运行到弧坑边缘根部时,要将电弧尽量压低,稍停一会儿,随后恢复正常运条,焊条运行到定位焊交接处,焊条向里压,稍停后向前走,收弧时不能瞬间拉断电弧,应加快速度下移,并逐步拉长电弧,直至电弧熄灭,避免形成大的收弧坑。焊缝完成总长度一半后才可撤除外对口器,且焊缝厚度不能太薄,防止裂纹产生。

(4)注意若焊接过程中出现管壁带弱磁、坡口间隙或钝边不一致,可以利用纤维素焊条吹力强、挺度高、熔透性好的焊接特性,适当增加焊机推力电流输出,使熔滴过渡时有足够大的过渡推力,能有效减小磁场、气流对焊接过程的不利影响。通过调整焊条与管道夹角角度以及保持短弧,可以使焊条电弧正常穿透坡口钝边,否则易发生内咬边、未焊透等焊接缺陷。此外,受气流影响时,除尽量压低电弧,还要求根焊最后焊接位置要合理-正压选择在上爬坡-平焊位置,负压选择在立焊位置。否则易造成内凹、焊瘤、未熔合等焊接缺陷。

5 结论与建议

(1)纤维素焊条在停气联头具有良好的焊接性能,尤其是电弧挺度强,具有一定的抗磁、抗气流等焊接特性是其它焊接方法不具备的。

(2)纤维素焊条焊接速度快,生产效率高,与药芯半自动填盖或低氢焊条填盖相结合,同其它焊接方法相比能缩短焊接时间20%以上。符合停气联头要求速度快、质量好的特点。

通过近几年输气处停气联头中多次使用纤维素焊条,其一次合格率达到98%以上,证明可提高生产效率,提高焊接质量。应在天然气管道停气联头中推广应用。

参考文献

[1]劳动人事部培训就业局编.焊工工艺学.北京:劳动人事出版社,2002.9.

[2]机械工业技师考评培训教材编审委员会编.焊工技师培训教材.北京:机械工业出版社,2001.3.

[3]高职高专规划教材.焊接技能实训.机械工业出版社,2004.1.

[4]高等工科院校教材.储运工程焊接.陕西科学技术出版社,2003.8.

作者简介:张金平(1971—),男,江苏淮阴人,高级技师,大专,专业:电焊工,工种:电焊工。