庙沟铁矿露天转地下开采爆破参数优化

张亚宾 甘德清 卢宏建 侯永康

(1.河北联合大学矿业工程学院,河北 唐山063009;2.河北省矿业开发与安全工程实验室,河北 唐山063009)

上世纪60 年代我国从瑞典引入了无底柱分段崩落法,由于该采矿方法高效、高度机械化、结构简单、生产安全、成本较低等优点,在我国地下金属矿山得到了广泛应用,尤其在地下铁矿开采中,用该方法所采矿石占地下矿总产量的一半以上[1]。无底柱分段崩落法采用扇形中深孔布置落矿,其爆破质量的好坏直接影响到回采指标的高低,爆破质量的高低与岩石类别、炸药类别、炸药单耗以及爆破参数密切相关[2-6]。目前,大部分矿山根据本矿实际情况对爆破参数进行优化研究,来提高爆破质量,对爆破参数优化研究的方法主要包括数值模拟及进行爆破漏斗物理实验和建立爆破参数优化经济模型,如人工神经网络BP 模型等[7-9]。

庙沟铁矿是河北钢铁集团的主采矿山之一,原为露天开采矿山,经过20 余a 的开采,已进入凹陷开采阶段。矿山目前生产规模245 万t/a,露天境界内尚有资源储量1 300 多万t,露天开采还可以维持5 a。其深部还赋存矿石储量为4 960 余万t,需转入地下开采。地下开采设计年产量为300 万t,采用中深孔无底柱分段崩落法开采,采矿方法结构参数:进路断面尺寸宽×高=4.5 m×3.8 m;进路间距为18 m,分段高度为20 m。设计中为了确定和优化炮孔的爆破参数,采用数值模拟计算和模糊综合评价的方法对爆破参数进行了研究。

1 爆破参数数值模拟分析

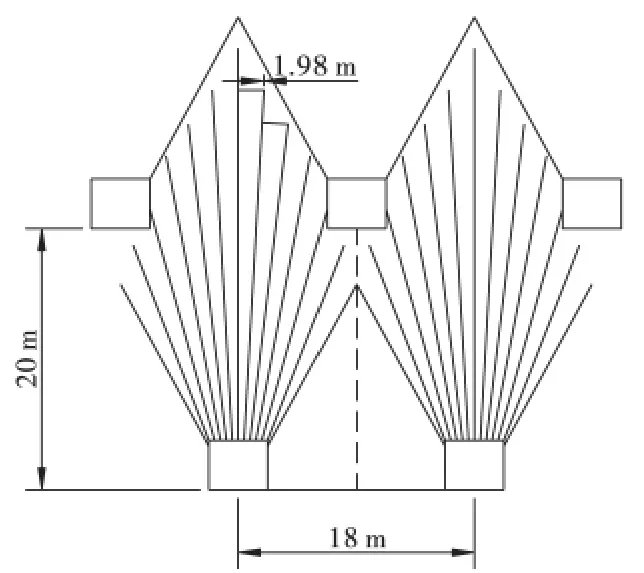

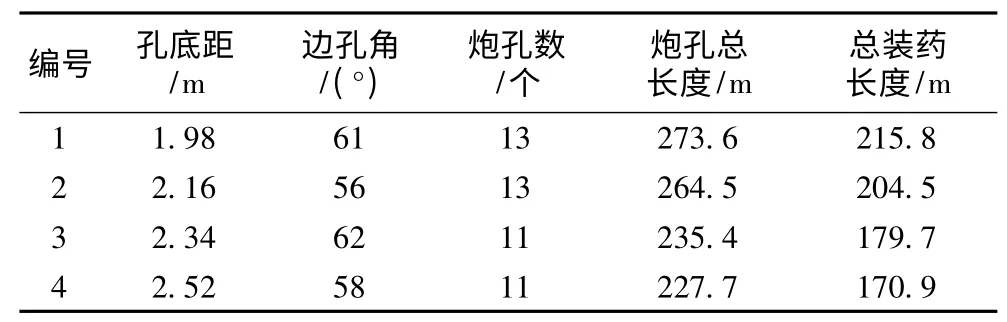

针对庙沟铁矿设计地下开采结构参数,参考类似矿山经验,选取抵抗线长度为1.8 m。抵抗线长度确定后,扇形炮孔设计时,主要考虑孔底距的大小对爆破效果的影响。设计了炮孔孔底距为1.98 m、2.16 m、2.34 m、2.52 m 这4 个中深孔爆破参数方案,并对其进行了数值模拟分析。图1 为孔底距为1.98 m 爆破炮孔设计图,表1 为4 个不同孔底距的设计参数。

图1 孔底距为1.98 m 的爆破炮孔设计Fig.1 Blasting design when hole bottom distance at 1.98 m

表1 4 个方案的设计参数Table 1 Design parameters of the four schemes

根据上述4 种炮孔设计的炮孔参数进行数值模拟。在有限元程序ANSYS 中加载命令流的方式建立实体模型,划分网格(如图2 所示),设置边界约束条件和无反射边界,定义运算时间、步长等参数,最后输出计算文件。计算选择取的炸药为岩石型粉状乳化炸药,其主要计算参数:密度1.26 g/cm3,爆速0.55 cm/μs,爆压3.43 GPa。矿石参数:密度3.4 g/cm3,弹性模量40 GPa,泊松比0.27,抗拉强度12.3 MPa。

为了减少运算时间,建立二分之一模型。在模型平面上设置5 个记录点(5 个单元),记录点在2 条进路中垂线上每隔5 m 取1 个单元,作为时间历程记录单元,用以记录该单元有效应力场的变化历程。

以孔底距a=1.98 m 为例,以条形药包的形式起爆,起爆后不同时刻爆炸应力云图如图3 所示。

图2 模型及网格划分Fig.2 Model and grid division

图3 不同时刻爆炸应力Fig.3 Explosion stress at different time

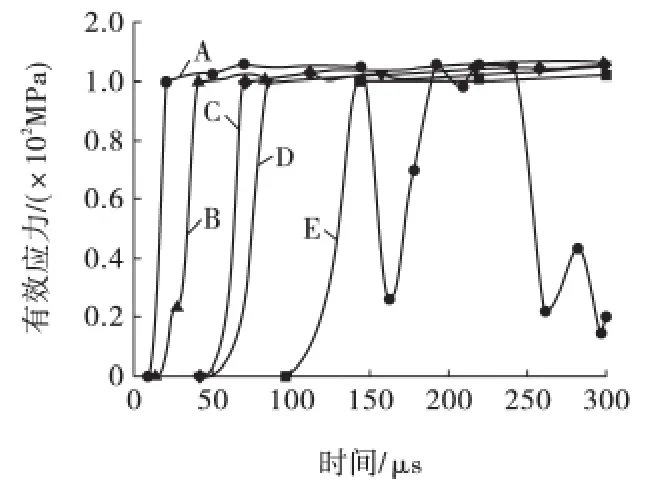

通过LS-DYNA 软件的LSPOST 程序对结果文件进行后处理,用有效应力来表征介质的应力特征。从图4 可得监测线上的5 个单元最大有效应力,具体数值见表2 所示。

图4 监测线上有效应力随时间变化曲线Fig.4 The effective stress variation curves with time on monitoring line

表2 记录单元最大有效应力Table 2 The maximum effective stress of the record element

爆炸荷载作用下介质所受的应力状态是非常复杂的,从表2 中记录的最大有效应力值可以看出,各单元最大有效应力均远大于矿石的最大抗拉强度12.3 MPa,炸药爆炸时能有效破坏炮孔之间的矿岩。孔底距1.98 m 时,单元最大有效应力值为108.2 MPa,孔底距为2.52 m 时,单元最大有效应力值为107.9 MPa。

通过对4 种方案的相同单元最大有效应力值进行比较可以看出:增加孔底距长度对有效应力值的大小影响较小,当孔底距增加时,质点最大有效应力值会降低,可能会增加大块率,但都大于岩石屈服强度,都可以将炮孔间的岩石破碎,当孔底距减小时,大块率可能减小,但增加了炮孔数,使总装药量增加,增加了炸药成本,所以对于上述4 种爆破参数设计需进行综合评价。

2 爆破参数综合评价

采用模糊数学的方法对上述4 个爆破参数方案的爆破效果进行综合评价,根据矿山的实际情况,用于评价爆破效果的(U)主要有3 个:炸药成本(U1)、采幅(U2)、适宜块度率(U3),可归纳为

爆破效果分为3 个等级,分别为“好,一般,不好”,可归纳为

评价爆破效果的3 个因素都属于好到不好之间,构成一个模糊集合,可用0 ~1 区间中的某个数值来表示,这个数值称为评价因素的隶属度,一般用μ 来表示隶属度的大小,作如下规定:

先确定各评价因素的隶属函数,选择合适函数形式,再根据现场统计资料用待定系数法求出各函数的隶属度,设待定系数为b,各因素的隶属函数如下。

(1)炸药成本:

(2)采幅:

(3)适宜块度率:

表3 所示为4 个炮孔设计的经济技术指标。

表3 4 个爆破参数设计的经济技术指标Table 3 Eco-Tech indicators of the four blasting parameters

以2.52 m 为例,根据爆破设计的统计资料,分别将其代入上式,得出隶属度μ 的值,根据隶属度的大小对其进行分级。得出爆破效果的评判矩阵可表示为

根据专家评分,可得权值A 为

A =[ 0.396 0.193 0. 133] ,

由此可得试验采场爆破技术经济指标模糊综合评判值

B1= A·R = (0.396,0.193,0).

同理,可得孔底距为1.98 m 时,其他3 种炮孔设计的综合评判值如下:

B2= (0.133,0,0.396);

当孔底距为2.12 m 时,

B3= (0.133,0.396,0.193);

当孔底距为2.34 m 时,

B4= (0,0.396,0.193).

根据最大隶属度原则,可见综合评判结果为2.52 m 好,2.12 m 和2.34 m 一般,1.98 m 不好。

综上所述,经过对4 种爆破参数的综合评价得出:当孔底距为2.52 m 时,爆破效果最好,所以建议庙沟铁矿在实际生产中中深孔爆破采用2.52 m 的孔底距。

3 结 论

(1)通过数值模拟分析得出,4 个不同孔底距的爆破参数,炸药爆炸时均能有效破坏炮孔之间的矿岩,并且增加孔底距对有效应力值影响不大,随着孔底距的增加有小幅度的降低。

(2)针对4 种不同孔底距的爆破参数,根据它们的经济技术参数,用模糊数学的方法进行了综合评价,根据最大隶属度原则,经对比得出:孔底距2.52 m 时为最优爆破参数。

[1] 王文杰,任凤玉.无底柱分段崩落法矿石贫化原因分析[J]. 中国矿业,2008(3):69-72.

Wang Wenjie,Ren Fengyu. The ore depletion reasons analysis of sub-level caving method[J]. China Mining Magzine,2008(3):69-72.

[2] 綦晓磊,苏永定.无底柱分段崩落法在谦比西铜矿的应用[J].金属矿山,2013(5):31-33.

Qi Xiaolei,Su Yongding. Application of none-pillar sublevel caving method in Chambisi Copper Mine[J].Metal Mine,2013(5):31-33.

[3] 任凤玉,何荣兴,Thiemo Amadou Mouctar Sow,等. 北洺河铁矿改进装药结构试验研究[J].金属矿山,2011(2):9-12.

Ren Fengyu,He Rongxing,Thiemo Amadou Mouctar Sow,et al.Experimental study on improving charge structure of blasting hole in Beiminghe Iron Mine[J].Metal Mine,2011(2):9-12.

[4] 任凤玉,周宗红,穆太升,等. 夏甸金矿中深孔爆破参数优化研究[J].金属矿山,2005(11):4-6.

Ren Fenyu,Zhou Zonghong,Mu Taisheng,et al.Parameter optimization for blasting with medium-to-deep holes[J]. Metal Mine,2005(11):4-6.

[5] 楚立申.中深孔爆破在大冶铁矿的应用[J]. 矿业工程,2008,6(2):39-40.

Chu Lishen.Application of medium-deep blasting holes in Daye Iron Mine[J].Mining Engineering,2008,6(2):39-40.

[6] 吴 亮,张发勇. 浅析矿山开采中爆破参数优化与灾害控制[J].现代矿业,2009(8):19-21.

Wu Liang,Zhang Fayong.Preliminary analysis of blasting parameter optimization and hazard control in mining[J].Modern Mining,2009(8):19-21.

[7] 周 驭,周文海,楼晓明.青海德尔尼铜矿爆破效果评估及优化[J].金属矿山,2015(1):43-46.

Zhou Yu,Zhou Wenhai,Lou Xiaoming.Blasting effect evaluation and optimization of Deerni Copper Mine in Qinghai[J]. Metal Mine,2015(1):43-46.

[8] 叶海旺,朱瑞赓.基于模糊综合评判的岩石分级系统研究[J].武汉理工大学学报,2003(5):47-49.

Ye Haiwang,Zhu Ruigeng. Study on classification system based Fuzzy integration judge[J].Journal of Wuhan University of Technology,2003(5):47-49.

[9] 祝文化,朱瑞赓,夏元友.堆石坝料开采爆破参数优化的神经网络法研究[J].工程爆破,2001(1):20-23.

Zhu Wenhua,Zhu Ruigeng,Xia Yuanyou. Research on optimization of blasting parameters for mining of dam rock-fill material by neural network method[J].Engineering Blasting,2001(1):20-23.

[10] 程 峰,王杰光,靳丽辉.模糊数学理论在金属矿山安全评估中的应用[J].金属矿山,2007(3):77-80.

Cheng Feng,Wang Jieguang,Jin Lihui.Application of fuzzy mathematics theory in mine safety assessment[J].Metal Mine,2007(3):77-80.