建筑物下矿山充填条带参数优化及稳定性分析

张贵银 薛善彬 张 亮 魏建振 徐宁辉

(1.山东科技大学矿业与安全工程学院,山东 青岛266590;2.中国矿业大学(北京)资源与安全工程学院,北京100083;3.滕州郭庄矿业有限责任公司锦丘煤矿,山东 滕州277500)

我国各矿区都不同程度地存在着建筑物下压煤问题,随着煤炭资源的枯竭,为提高矿井服务年限,解决“三下”(建筑物下、铁路下、水体下)采煤问题越来越显出重要性和迫切性[1]。研究建筑物下合理的充填条带参数,可在保护建筑物前提下,最大限度地提高煤炭资源回采率,降低吨煤成本。某矿也面临村建筑物下压煤问题,通过关键层理论分析,确定未充填区域最小宽度,结合FLAC3D数值模拟研究不同充填率下充填条带稳定性和覆岩应力分布,确定充填条带参数。针对某矿3104 工作面具体工程问题,开展了相关问题的研究。

1 工程概况

该矿三一采区主采3下煤,工作面标高为-600~-700 m,煤层倾角为5° ~14°,平均为6°;煤层厚度为6.9 ~7.7 m,平均为7.3 m;3下煤层局部有伪顶和伪底,直接顶以泥岩、砂质泥岩为主,其次为粉砂岩、细粒砂岩,直接底板为砂质泥岩、泥岩,煤层柱状图如图1 所示。

图1 3下煤综合柱状图Fig.1 Synthetic histogram of "under-three" coal seam

2 条带充填体参数确定

2.1 条带充填间隔宽度的确定

根据关键层理论,采动影响造成的地表移动和沉降主要由煤层上方关键层岩梁控制,关键层岩梁保持不断裂则可以有效控制地表沉降[2]。工作面推进开始,关键层岩梁暴露面积越来越大,当走向方向上暴露长度达到关键层岩梁的初次断裂步距时关键层岩梁断裂失稳,地表将发生显著破坏。故条带充填开采可以控制煤层上方关键层岩梁的稳定性。根据关键层理论来可以确定充填条带间隔宽度,建立采场简支梁力学模型如图2 所示。

图2 简支梁力学模型Fig.2 Mechanical model of simply supported beam

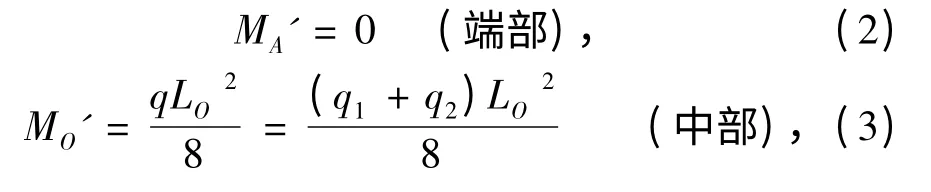

对于图2 所示的简支梁,在上覆岩层和岩梁自重的作用下,岩梁中部O 点开裂的条件是其弯矩达到使拉应力超限的数值,即

式中,σO为O 点的实际拉应力;MO为O 点的弯矩;W 为岩梁的截面模量;[σt]为悬露岩层的允许拉应力,Pa。

而简支梁其端部和中部弯矩则为

式中,q1为岩梁自重载荷;q2为上覆岩层载荷;LO为岩梁极限跨距。

建筑物下充填条带开采是利用充填条带支撑上覆岩层,去置换条带开采留设煤柱,只要充填条带间隔距离b 小于关键层岩梁极限跨距LO,则可以有效控制采场地表沉陷和避免因条带开采留设煤柱产生的冲击地压问题,即

结合该矿三一采区3104 工作面的现场地质条件,其关键岩层分析见表1,代入式(4)中可求得该工作面充填条带间隔宽度。

表1 某矿三一采区关键岩层分析Table 1 Key strata analysis of 31 panel in the mine

根据6304 工作面顶底板条件可知,19.3 m 的主关键层控制地表移动破坏,其上方再无关键岩层,故∑mi=0,则式(4)简化为

式中,m 为主关键层厚度,19.3 m;[σt]为粉砂岩的抗拉强度,取1.09 MPa;γ 为粉砂岩的容重,取24 010 kN/m3。将数据代入(5)式中得LO=41.8 m,即充填条带之间的间隔距离最大为41.8 m。

2.2 条带充填体宽度的数值模拟研究

根据Mohr -Coulomb 屈服准则,利用FLAC3D模拟软件建立模型。为方便计算,3下煤按水平煤层考虑。模型上边界施加σ =γH 大小应力,表示模型上方岩层自重载荷[3],模型在x 方向上取300 m,y 方向取110 m,为工作面倾向长度,z 取150 m。模拟采用的煤岩体物理力学参数见表2[4-5]。

表2 计算采用的煤岩体物理力学参数Table 2 Physical and mechanical parameters of coal-rock mass in computing

按照不同充填率和充填体宽度,和充填条带间隔距离,可能的充填方案如表3 所示。

表3 数值模拟方案Table 3 Numerical simulation scheme

根据FLAC3D数值模拟结果,不同方案的塑性区分布范围和充填体的塑性区分布有着显著差异,选取方案Ⅰ的塑性区云图如图3 所示。

图3 方案Ⅰ塑性区分布Fig.3 Plastic zone distribution in scheme Ⅰ

根据模拟结果,可知:方案Ⅰ充填率为50.0%时,充填条带宽度和间隔距离均为30 m,充填体塑性区分布较大,充填体内部几乎无弹性核区存在,充填体两侧支撑压力叠加,充填体稳定性差;当充填体宽度增加到50 m 时,间隔距离增加10 m 后,充填体两侧支承压力未发生叠加,方案Ⅱ充填体中存在弹性核区;随着充填体间距的不断增大,充填体塑性区进一步扩张,但充填体内部弹性核区也在扩张,充填体稳定性好,但是充填成本较大。故方案Ⅱ充填率55.5%时效果较好。

3 条带充填体稳定性分析

3.1 充填体实际承受的载荷

英国A. H. Wilson 通过实测和加载的方法,提出充填条带的两区约束理论。根据上覆岩层载荷分配可知,采空区侧的垂直应力主要与其和充填条带的距离成正比[6],实测表明,在距充填体0.3H(H 为矿体埋藏深度)的水平距离处,上覆岩层载荷就能完全被采空区压实的矸石支撑,其垂直应力恢复到原岩垂直应力γH 水平,如图4 所示。根据FLAC3D数值模拟结果,按照方案Ⅱ充填条带宽度40 m 时,计算条带充填体实际承受的荷载P实际。考虑充填条带两侧的边缘效应,因此可计算三向应力状态下充填条带实际承受的载荷

得P实际=148 000 t/m。

3.2 充填体所能承受的极限载荷

按照方案Ⅱ充填条带宽度40 m 时,三向应力状态下充填条带能够承受的极限载荷计算:

计算得到三向应力状态下充填条带能够承受的极限载荷P极限为160 175 t/m。

按照保留条带宽度80 m,设计条带宽度b 为130 m 时,计算三向应力状态下保留条带实际承受的载荷P实际为340 167 t/m。

为了保证充填体有足够的强度,必须满足

则按照充填条带宽度50,设计充填条带间隔距离b为40 m 时,充填体安全系数为2.3,满足充填条带稳定性要求[7]。

3.3 条带充填体应力分析

根据充填条带宽度50 m,间隔40 m,充填体内摩擦角24°时FLAC3D数值模拟结果,选取方案Ⅱ充填体应力与位移云图如图5 所示[8]。

从图5(a)、图5(b)可以看出,充填体塑性区内垂直应力载荷为25 ~35 MPa,其水平应力为25 ~30 MPa,弹性核区则应力普遍较小,表明深部充填条带塑性区范围内水平应力较大,侧压系数较浅部煤层有较大增加。充填体两侧实际承受的应力超过了充填体能够承受的应力极限,充填条带两侧出现了15 m左右的塑性区。而充填条带的弹性核区上覆岩层作用的垂直应力和水平应力分别在25 MPa 和15 MPa左右,充填条带内部有20 m 左右处于弹性状态,有较强的支撑能力且可以保持长期稳定[9]。

根据图5(c)可知,50 m 宽度的充填条带在3下煤上覆岩层自重作用下发生垂直位移5 ~10cm,条带充填体垂直位移较小,表明充填条带能够满足支撑上覆岩层的要求[10]。

图5 方案Ⅱ充填体应力与位移云图Fig.5 Stress and displacement nephogram of filling body in scheme Ⅱ

4 结 语

(1)根据关键层岩梁理论,对该矿三一采区3下煤层顶板岩梁悬露状态下的极限跨度进行分析计算,得到充填条带间隔宽度最大为41.8 m。

(2)根据FLAC3D对6304 条带充填试采面的3 个充填方案的数值模拟结果,确定方案Ⅱ为最优条带充填方案,即充填条带宽度50 m,间隔40 m。

(3)确定了充填条带安全系数为2.3,且充填条带的弹性核区范围内上覆岩层作用的垂直应力和水平应力分别在25 MPa 和15 MPa 左右,垂直位移5 ~10 cm,表明该方案的充填条带能够对顶板岩层形成有效支撑。

[1] 徐春云.煤矸石梯形条带充填采空区可行性研究[J]. 金属矿山,2013(12):40-42.

Xu Chunyun. Feasibility study of mined-out area backfilling with coal gangue trapezoidal strip[J].Metal Mine,2013(12):40-42.

[2] 张吉雄,李 剑,安泰龙.矸石充填综采覆岩关键层变形特征研究[J].煤炭学报,2010,35(3):357-362.

Zhang Jixiong,Li Jian,An Tailong.Deformation characteristic of key stratum overburden by raw waste backfilling with fully-mechanized coal mining technology[J].Journal of China Coal Society,2010,35(3):357-362.

[3] 刘鹏亮,胡炳南,张玉军.条带开采合理采留宽确定的FLAC3D数值模拟研究[J].煤矿开采,2006,11(3):1-3.

Liu Pengliang,Hu Bingnan,Zhang Yujun. FLAC3Dnumerical simulation research on the confirmation of rational mining and pillar width in strip mining[J].Coal Mining Technology,2006,11(3):1-3.

[4] 吴 姗,宋卫东,张兴才.全尾砂胶结充填体弹塑性本构模型实验研究[J].金属矿山,2014(2):30-35.

Wu Shan,Song Weidong,Zhang Xingcai. Elasto-plastic constitutive model experiment of full tailings-cemented filling body[J]. Metal Mine,2014(2):30-35.

[5] 谷 岩,南世卿,李富平.矿渣胶结材料充填体强度确定及配比优化[J].金属矿山,2014(3):10-14.

Gu Yan,Nan Shiqing,Li Fuping. Determination of the filling body strength and the ratio optimization made by slag cementitious materials[J].Metal Mine,2014(3):10-14.

[6] 王旭春,黄福昌,张怀新,等. A. H. 威尔逊煤柱设计公式探讨及改进[J].煤炭学报,2002,27(6):604-608.

Wang Xuchun,Huang Fuchang,Zhang Huaixin,et al.Discussion and improvement for A.H.Wilsons coal pillar design[J].Journal of China Coal Society,2002,27(6):604-608.

[7] 刘 贵,张华兴,徐乃忠. 深部厚煤层条带开采煤柱的稳定性[J].煤炭学报,2008,33(10):1086-1091.

Liu Gui,Zhang Huaxing,Xu Naizhong. Coal pillar stability of deep and high seam strip-partial mining[J].Journal of China Coal Society,2008,33(10):1086-1091.

[8] 鲍永生.复杂特厚煤层综放工作面煤柱应力分布规律研究[J].煤炭科学技术,2014,42(3):21-27.

Bao Yongsheng. Study on stress distribution laws of coal pillar of fully-mechanized top coal caving face in complicated ultra thick seam[J].Coal Science and Technology,2014,42(3):21-27.

[9] 郝 建,石永奎,隗 峰.条带充填置换条带煤柱技术研究[J].湖南科技大学学报:自然科学版,2013,28(2):16-19.

Hao Jian,Shi Yongkui,Wei Feng. Study on technology of on replacing strip coal pillars by strip-filling mining[J].Journal of Hunan University of Science & Technology:Natural Science,2013,28(2):16-19.

[10] 张新国,江 宁,江兴元.膏体充填开采条带煤柱充填体稳定性监测研究[J].煤炭科学技术,2013,42(2):13-15.

Zhang Xinguo,Jiang Ning,Jiang Xingyuan. Study on backfill body stability site monitoring during strip coal pillar backfill mining with pastes[J].Coal Science and Technology,2013,42(2):13-15.