浅谈铝合金轮毂生产技术的发展现状

李 伟,何顺荣,李 丹

(合肥工业大学,安徽合肥 230009)

0 前言

随着社会的发展和科技的进步,汽车已成为现代人的生活必需品之一,融入到人们生活的各个方面。根据有关数据显示,2014 年世界范围汽车保有量达12 亿辆,其中中国汽车保有量为1.54 亿辆居世界第二[1]。汽车保有量的持续增长,不仅促使汽车工业的快速发展和汽车市场的空前繁荣,同时也带来了道路交通安全、环境污染和资源消耗等问题,解决这些问题最为有效的途径之一就是汽车的轻量化。汽车轻量化是通过对先进加工技术和新型轻量材料的开发和应用,实现对产品结构的优化设计与性能的提高。

铝合金是制造汽车轮毂的材料中表现极为出色的一种,对铝合金汽车轮毂的研究和开发也是实现汽车轻量化的有效途径之一。铝合金轮毂作为重要的汽车部件,以其质量轻、强度高、失圆度好、成型性能佳、回收率高等诸多优点被世界各国广泛研究与应用。最早的铝合金轮毂出现在20 世纪20年代,由砂型铸造生产而成并应用在赛车上。20 世纪30 年,出现钢制辐条式车轮与铝质轧制轮辋相结合的车轮,为铝合金车轮的发展奠定了基础。二次世界大战和世界性的能源危机对汽车“轻量化”提出迫切的需求,铝合金车轮开始用于普通汽车。1958 年,整体铸造的铝合金车轮诞生,之后不久锻造铝合金车轮问世。1972 年,铸造铝合金车轮在双门小轿车上得到了成批安装,标志着铸造铝合金车轮批量应用于轿车的新局面。

我国对铝合金轮毂的研发、生产与应用是从20世纪80 年代中期开始的,经过近三十年的发展,我国的铝合金轮毂产业已经具有相当规模。

目前全世界范围内铝合金汽车轮毂已经被广泛认可与接受,由于各国的积极参与研究开发,铝合金轮毂的生产技术得到不断发展。但随着人们对汽车更安全、更舒适、更美观要求的不断高涨,铝合金轮毂的生产技术仍然存在很多不足与进步的空间。目前,国内外铝合金轮毂成型方式使用较多的主要就是重力铸造成型、低压铸造成型、锻造成型等。其中,重力成型方式生产的铝合金轮毂由于疏松、夹渣等缺陷较多,力学性能较差已趋于淘汰。锻造成型方式生产的铝合金轮毂成本过高,大大限制了其生产和应用的普及,而使用最多的低压铸造方式在生产19 寸以上大直径轮毂时往往会产生较多缺陷,造成废品。除了在成型方式上,铝合金轮毂生产技术上还存在其他的不足,比如在铝合金轮毂的疲劳强度检测环节中,传统的生产调试方法过于繁琐,为了获得合适的轮毂结构尺寸或生产工艺参数,一种产品甚至需要试验上百次,耗费大量的人力物力,传统的铝合金轮毂的检测方法无法精确识别轮毂铸件的各类缺陷,使得大量存在质量隐患的产品流入市场,造成安全隐患。本文针对以上问题,在广泛查阅相关技术资料的基础上,详细介绍了解决上述问题的先进技术以及相关的制造工艺,并对铝合金汽车轮毂生产技术的发展趋势进行了展望。

1 新兴的铝合金汽车轮毂成型工艺

1.1 铸旋新工艺

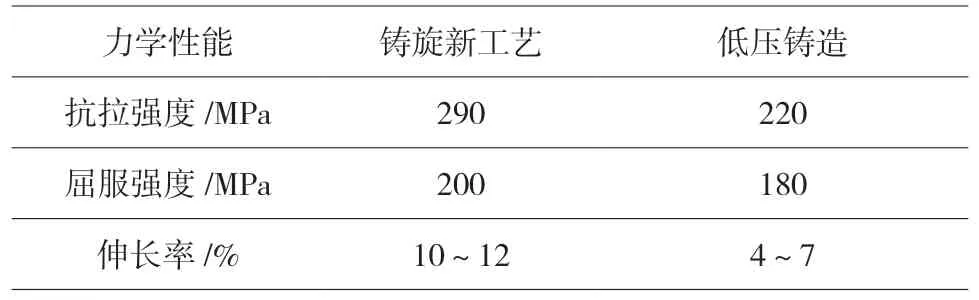

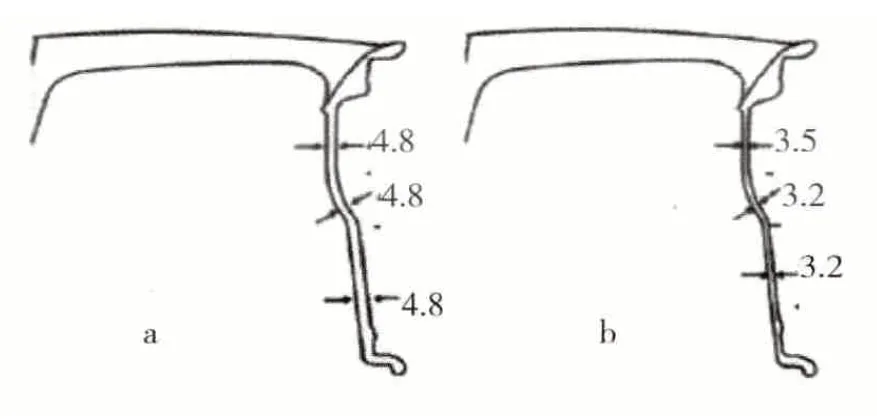

铸旋新工艺是日本学者在20 世纪90 年代末首次提出的的一种铝合金轮毂新型制造工艺,此工艺将低压铸造与热旋压成型技术结合,实现了“质量接近锻造轮毂,成本接近铸造轮毂”的目标。应用此工艺生产的铝合金轮毂的力学性能指标较低压铸造轮毂大幅提高,如表1 所示,并且相同规格的轮毂轮辋壁厚减薄,所使用的原材料大幅减少,如图1 所示。与低压铸造轮毂相比,同规格的铸旋轮毂重量可以减小15%,从而进一步实现了产品轻量化[2]。

表1 铸旋轮毂和低压铸造轮毂轮辋处的力学性能指标

图1 铸旋轮毂和低压铸造轮毂的轮辋壁厚对比

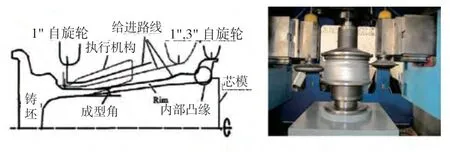

铸旋新工艺的关键技术是铸坯的热旋压工艺,其原理如图2 所示。在热旋压过程中,将预热的铸坯同心地装夹在芯模上,当主轴带动铸坯旋转后,数控系统根据预先编制的程序,控制各旋轮做相应轨迹的行进,挤压铸坯,逐步使铸坯紧贴模具表面,从而获得要求尺寸的工件。

图2 轮毂轮胚热旋压工艺原理图

铸旋新工艺生产的铝合金轮毂性能之所以远优于普通铸造工艺所生产的轮毂,其原因是热旋压过程中的热塑性变形所造成的强化机制。近年来,热塑性变形对A356 铝合金的强化机制引起国内外学者的普遍关注。Haghehenas 等[3]研究发现,热塑性变形对改善A356 合金共晶Si 相的形貌和分布有积极作用,可显著提高铝合金的韧性。许释元[4]通过研究热塑性形变对A356 铝合金微观结构的力学性能的影响,发现热塑性形变对添加Sr 变质的共晶Si 形貌无明显影响,主要改变了共晶Si 的分布,并有效打断棒状Fe 相,降低了Fe 对合金的危害,提高了合金性能。

此外,铸旋工艺参数的选取,包括旋压温度、旋轮角度和旋轮进给率等,对铝合金轮毂的铸旋成型有显著的影响。旋压温度一般选择在380 ℃~400℃,温度过低则金属塑性不足,影响正常旋压进行;温度过高则会导致金属强度骤降,引起轮辐处的变形。旋轮的成型角是一个非常重要的工艺参数,成型角过大会造成隆起过高,造成开裂、起皱、表面粗糙等缺陷;成型角过小,则会使旋轮与毛坯的接触面积增大,造成旋轮前端金属堆积过多受力过大,甚至导致断裂。因此,成型角一般在 20°~30°的范围内选定。为了获得良好的成型状态,在可能的条件下,进给率尽量取大一些,因为进给率过小,会由于弹性变形的缘故,引起材料的夹层现象,铝合金轮毂的旋压进给率一般在 0.5~3 mm/r 的范围选取。

铸旋新工艺是建立在热旋压工艺技术基础上的,热旋压轮毂不受尺寸制约,铸件性能良好、外观美观、材料利用率高,拥有巨大的发展潜力。目前,国外17 英寸以下轿车的铝合金轮毂以锻坯或铸坯经旋压成型已经成为主流生产模式。与世界发达国家相比,我国在这一方面的研究相对滞后。2006年燕山大学开发了我国第一台车轮热旋旋压机并成功地应用于车轮生产线,2007 年5 月,国内第一条车轮铸旋生产线在戴卡轮毂制造有限公司投产,年生产能力30 万件。由此可见,我国还需大力发展铝合金轮毂铸旋新工艺技术。

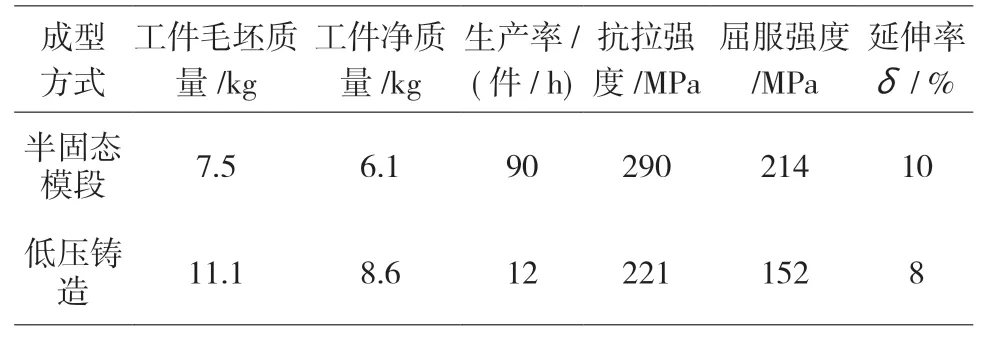

1.2 半固态模锻

半固态模锻是一种介于固态成型和液态成型两种成型方式之间的全新的材料成型工艺,最早由美国麻省理工学院M.C.Flemings 教授提出。半固态模锻,就是将坯料加热到有50%左右体积液相的半固态之后一次模锻成型,获得所需的接近成品尺寸零件的工艺。由于半固态模锻的加工对象是半固/半液的混合浆料,所以它集中了重力铸造、低压铸造等液态金属成型工艺和锻造、挤压等固态金属成型工艺的优点,铸件组织致密、力学性能好、可成型复杂零件、材料利用率高、机械加工量少、产品成本低等。近年来,半固态模锻成型技术以其诸多优点被广泛应用于汽车零部件的生产,尤其是铝合金汽车轮毂的生产,半固态模锻工艺生产的铝合金轮毂的各项力学性能指标和生产效率均优于同等规格低压铸造轮毂,如表2[5]所示。

表2 半固态模锻工艺与低压铸造工艺铝合金轮毂产品性能及生产效率对比

半固态成型需要在金属及合金的凝固过程中,通过对其施以剧烈搅拌,破坏金属及合金内部的树枝状结晶组织以获得具有均匀、细小的近球状等轴晶的固-液混合浆料,再采用模锻、挤压等方式成型,最终制成金属零件。

半固态成型工艺的关键技术在于半固态浆料的制备。主要有机械搅拌法、电磁搅拌法、应变诱发熔化激活法、喷射沉积法、超声振动法等。其中,电磁搅拌法由于具有清洁、易控制的优点,在商业上获得大规模的应用。

在半固态浆料制备方法方面,国内外研究人员做了大量探索研究工作。法国的C.Vives 提出了旋转永磁体法制备半固态浆料工艺技术,英国Fan 等提出了双螺旋机械搅拌式流变工艺,北京科技大学毛卫民提出了低过热度浇注和弱电磁搅拌式流变成型工艺,东北大学管仁国等人提出波浪倾斜板浇注式流变成型工艺,戚文军等[6]采用低温浇注法制备半固态坯料与半固态锻造工艺相结合的方法,在635 ℃~655 ℃下浇注,用所获得的具有细小均匀、近球形晶粒的A356 半固态圆棒坯在600 ℃下加热60 min,使晶粒进一步球化,之后锻造成型,再经T6热处理后,铝合金轮毂的抗拉强度、屈服强度和伸长率分别为327.6 MPa,228.3 MPa 和7.8%,生产出了高性能铝合金轮毂,有效地降低了铝合金轮毂的生产成本。

目前,半固态成型技术在欧美发达国家已经有相当规模的工业应用,自1992 年美国AEMP 公司建立了全球首家半固态模锻铝合金汽车轮毂厂以来,美国已建立多个针对汽车铝合金零部件生产的半固态模锻工厂。国内在铝合金轮毂半固态模锻方面还处于小规模试生产阶段,与欧美国家有相当大的差距,但是差距既是挑战,亦是机遇。

2 计算机辅助工程技术

在现代工业生产中,计算机辅助工程技术,又称CAE(Computer Aided Engineering)技术,被广泛应用于产品开发设计、制造过程模拟和产品结构性能分析等方面。通过各类CAE 软件分析得出生产过程相关环节潜在的缺陷并针对缺陷给出合理的优化方案从而大大缩短产品研发周期,降低研发成本,提高产品质量和生产效率,进而提高企业竞争力。

2.1 铸造数值模拟技术

目前,常用的铸造数值模拟软件有美国的ProCAST、ANSYS,德国的 MAGMASOFT,法国的 Simulor,西班牙的 Forcast,芬兰的 CastCAE,日本的 Soldia 以及中国的华铸CAE 等软件。铸造模拟软件发展至今得到了相当成熟的商业化应用,国内外铸造厂商几乎无一例外地运用此技术指导生产实践。例如:杨奋飞等[7]应用铸造数值模拟软件ANSYS 对铝合金轮毂低压铸造凝固过程中的三维温度场进行了模拟仿真分析,发现轮辐和轮辋的连接处出现温度过高而影响铝液正常补缩的情况,并且通过优化铸造过程的工艺参数解决了铸件质量问题,得出最佳浇注温度为700 ℃和最佳加压速度为 0.001 6 MPa/s。

铸造数值模拟技术最为重要的目标就是实用化,判别一种铸造模拟软件是否实用化的标准是其能否准确地预测缺陷、优化工艺。而实现此功能则需要依托全面精确的目标描述过程、科学快速的求解算法、易于获得的物性参数、边界条件和直观生动的前、后置处理等。

目前,凝固过程温度场、充型过程流动场、流动与传热耦合场的模拟技术相对较为成熟,而应力应变场和组织性能的模拟等仍需大力发展。未来应该从以下几方面深入研究:①高精度的缺陷定量化预测技术;②热物性参数及反求技术;③智能化铸造工艺设计与优化技术;④铸造全过程模拟仿真及与铸造数字化管理技术的融合[8]。

2.2 疲劳强度分析技术

轮毂是汽车上的重要安全部件,承载着车身的静压力、汽车行驶时的驱动力、制动力以及汽车转向时的横向载荷,极大程度上影响着汽车在正常行驶时的安全性、舒适性和平稳性。据有关统计,80%以上的轮毂破坏都是由于疲劳破坏导致的。所以,轮毂的抗疲劳性能是轮毂质量的重要指标。在新的车轮产品投放市场之前,必须对其进行特定的强度试验(一般包括弯曲疲劳、径向滚动疲劳和冲击试验)。采用计算机辅助工程中的有限元技术可以在新产品设计开发阶段对车轮的强度和疲劳寿命进行分析,通过各种模拟实验,预先发现产品设计中存在的问题并进行优化改进,从而可以减少试验次数,缩短产品开发周期,提高产品质量的可靠性,降低开发成本。

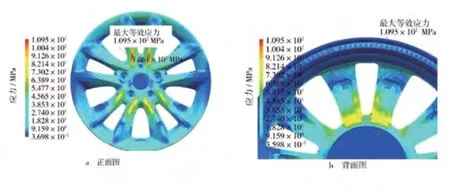

美国与德国对轮毂疲劳寿命的研究比较早,他们开发的FLIPS 系统可以模拟轮毂的疲劳弯曲试验环境[9],分析轮毂上的应力分布情况,从而发现可能的缺陷。英国MSC 工程软件公司于20世纪90 年代末设计开发了MSC.FATIGUE 下的“WHEELS”模块[10],用以分析旋转体的疲劳寿命,并绘制出相关应力点的疲劳云图,使疲劳寿命的预测更为准确。近年来,国内也有不少学者对铝合金轮毂疲劳寿命做过相关研究工作。曲文君等[11]应用ANSYS 应力分析软件对铝合金轮毂进行静力学分析,并与试验结果进行了对比,得出如下结论:在同样载荷作用下,轮辐最窄处的应力值较大,在轮毂动态疲劳试验过程中,轮辐最窄处最容易出现疲劳裂纹,与实际试验结果一致。王永山等[12]利用UG 软件对铝合金车轮进行强度分析,如图3 所示,找出了最大应力集中区域,采用应力离散法,加强了薄弱点,弱化了应力过剩处,使整体应力分布均匀,在满足强度要求的前提下,减小了轮毂厚度,实现了轻量化目标。

图3 铝合金轮毂弯曲疲劳寿命分析图

3 X 射线无损检测技术

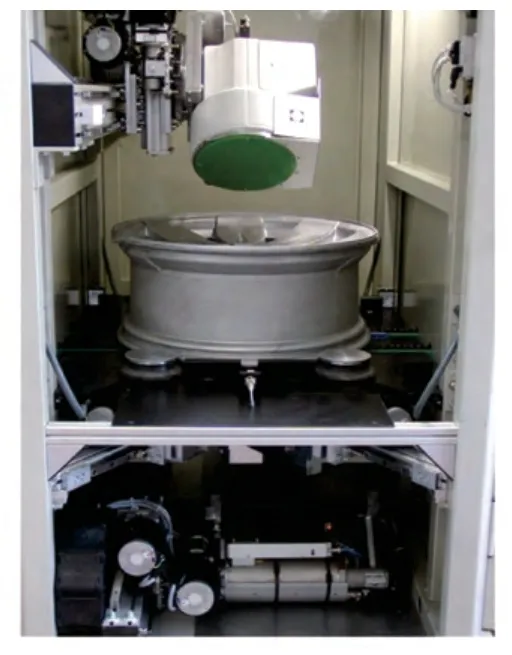

由于轮毂生产中铝合金材质和成型工艺的因素,在轮毂中容易出现气孔、针孔、夹杂、裂纹、偏析等缺陷。为了保证产品质量,必须在不破坏轮毂的前提下,对其进行检测,X 射线无损检测技术以其自动化程度高、缺陷识别准确等优点,克服了传统的人工检测中低效、误判、漏检等不足,成为铝合金轮毂生产中不可或缺的有效工具,不仅保证了产品质量,并且大幅提高了生产效率。W.R.E.THUNDER 3 型X 射线铝合金轮毂缺陷检测系统是专为铝轮毂缺陷检测而设计研发的,是一种高效的流水式检测系统,其检测速度可达130 只/h,可24 h 连续工作,适用于不同尺寸的轮毂,如图4[13]所示。

图4 W.R.E.THUNDER 3型X射线检测系统

X 射线无损检测技术能否准确快速地检测出铝合金轮毂缺陷的关键技术在于计算机图像处理能力以及描述过程算法的准确程度等因素。陈志强等[14]在以数字图像处理和模式识别技术的理论基础上,开发了“基于 X 射线的汽车轮毂缺陷自动检测与识别系统”软件。针对 X 射线图像随机噪声大、对比度低等问题,使用改进的帧积分降噪算法,有效地抑制了噪声,提高了对比度,从而有效提高了缺陷类型识别的正确率。吴鑫等[15]针对铝合金材料针孔缺陷的人工分级评判的缺点,研制了一套基于计算机图像处理和模式识别的铝合金针孔自动分级软件,采用了小波平滑滤波、区域分割和 BP神经网络分类几种方法相互补充,对实现铝合金材料针孔缺陷自动分级问题具有重要意义。

铝合金轮毂X 射线检测技术自诞生以来,被广泛运用于国内外各大汽车轮毂制造厂商,目前,国内外生产轮毂X 射线检测机的厂商主要有德国的YXLON(依科视朗)、意大利的Basello(宝石隆)和中国的DNDT(丹东无损)。这些厂商生产的设备技术成熟、运行稳定可靠,得到了广大轮毂生产厂商的认可。铝合金轮毂X 射线无损检测技术的应用是一种趋势,需要在使用中不断得到完善和升级,才能达到最佳的应用效果。

4 结语

(1)大力开发铸旋新工艺和半固态模锻成型工艺,在吸收国外先进生产技术经验的同时,提高国内自主研发能力,可以使国内汽车行业在铝合金轮毂生产技术及产品质量方面再上一个新台阶。

(2)合理运用计算机模拟软件、有限元分析软件、X 射线无损检测设备可以大大提高产品开发的效率和产品质量的可靠性。

[1]杨荒林.新经济时代中国汽车产业发展战略[D].武汉:武汉理工大学,2002.

[2]宋鸿武,李昌海,常海平,等.高强韧铝合金轮毂的轻量化铸旋新工艺[J].稀有金属,2012,36(4):630-635.

[3]Haghshenas M,Zarei-Hanzaki A,Jahazi M.An investigation to the effect of deformation-heat treatment cycle on the eutecticmorphology and mechanical properties of a Thixocast A356 alloy[J].Mater Characterization,2009,60(8):817.

[4]许释元.旋压加工对 A356 铸造铝合金微观结构和力学性能的影响[D].中国台湾:国立中央大学,2006.

[5]洪慎章,曾振鹏.半固态模锻的应用及发展[J].模具技术,1999(1):60-65.

[6]戚文军,王顺成.半固态锻造A356铝合金轮毂的组织与性能[J].材料研究与应用,2012,6(3):153-158.

[7]杨奋飞.铝合金轮毂低压铸造过程温度场模拟及工艺参数优化[D].秦皇岛:燕山大学,2013.

[8]周建新.铸造计算机模拟仿真技术现状及发展趋势[J].铸造,2012,61(10):1105-1115.

[9]E.H.Lund,An Efficient Approach for Considering Durability Schedules in the Structural Optimization of Ground Vehicles[J].SAE,1994,2(52):171-175 .

[10]S.C.Kerr,D.L.Rusell. FE-Based Wheel Fagigue Analysis Using MSC.FATIGUE.1.MSC Worldwide Automotive Conference.Munich Germany,1999.

[11]曲文君.基于Pro/E的低压铸造铝合金轮毂的设计与静力学分析[J].制造业自动化,2009,31(7):161-163.

[12]王永山,王斌.铝合金轮毂有限元分析及轻量化设计[J].汽车工程师,2013(4):32-33+62.

[13]吕金旗.低压铸造轮毂缺陷X射线检测系统的原理及应用[J].特种铸造及有色合金,2013,33(2):155-156.

[14]陈志强.基于X射线轮毂自动检测系统软件设计[D].太原:中北大学,2012.

[15]吴鑫,齐铂金,张健合.航空铝合金针孔缺陷自动分级的图像处理方法[J].北京航空航天大学学报,2011,37(6):673-679.

[16]王志峰,赵维民,熊国源.不同冷却工艺下A356铝合金轮毂的缺陷分析及其对力学性能的影响[J].中国铸造装备与技术,2011(5):6-11.

[17]韩成年,张亦农.铝合金轮毂低压铸造机现状[J].中国铸造装备与技术,1996(2):9-13.