基于Workbench的AGC伺服液压缸结构优化设计

赵 康,傅连东,刘 良,湛从昌

ZHAO Kang, FU Lian-dong, LIU Liang, ZHAN Cong-chang

(武汉科技大学 机械自动化学院,武汉 430081)

0 引言

轧机伺服液压缸是AGC液压系统中的执行元件,工作在AGC液压系统的闭环回路中,是回路中的一个关键环节,其性能指标直接影响系统的精度和动、静态品质[1]。因此从轧机AGC液压缸本身的研究出发,引入有限元优化设计方法,对优化伺服液压缸的设计,提高液压缸本身和系统的可靠性有着很大的帮助[2]。

1 AGC轧机伺服液压缸缸体结构优化设计

1.1 轧机AGC伺服液压缸出现的故障

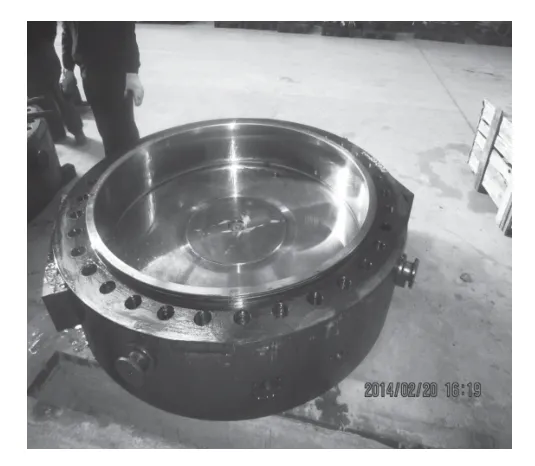

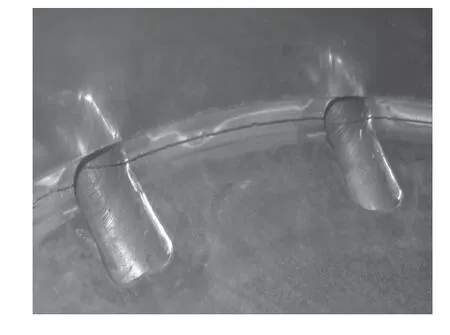

某钢厂轧机AGC伺服液压缸如图1所示。该液压缸结构为活塞式,活塞直径为φ=1450mm,液压缸缸底外直径D=1850mm缸底厚度h=215mm,缸底与缸壁之间圆弧半径R=15mm,设计工作压力23MPa,测试压力30MPa,设计寿命8年,液压缸缸底有900mm宽的平面支撑。该液压缸在使用过程中,沿缸底与缸筒交界处上,以及在进出油口附近区域出现了大段裂纹如图2所示。

轧机AGC伺服液压缸是通过精加工而成,缸底与缸筒交界处及油口附近的应力集中及工作过程中频繁的冲击导致了此处出现大段裂纹。为了解决这种故障,设计者提出了一种改进方案:轧机AGC伺服液压缸缸体壁厚加100mm、缸底厚度加50mm。

图1 AGC伺服液压缸缸底

图2 AGC伺服液压缸缸底进出油口处裂纹

此改进方案是根据设计者的经验给出的,具有一定的裕度。轧机AGC伺服液压缸从缸底到缸壁的过渡区域产生弯曲应力并有应力集中,此处圆弧半径太小是缸底破裂的主要原因之一,而此次改进的方案只是增大壁厚和底厚并没有改变过渡圆弧的半径。盲目的增大缸壁和缸底的厚度往往会造成材料资源的浪费和设计成本的提高,所以改进方案不是最佳。所以对液压缸进行优化分析是很有必要的。

1.2 优化设计结果

在本次优化设计中,AGC伺服液压缸采用的材料是42CrMo。查文献[3]得其屈服极限为 sσ =930MPa,抗拉强度 bσ =1080MPa。在20℃时其弹性模量为E=210GPa,泊松比为µ =0.3。由于液压缸承受着交变载荷,考虑其工作的可靠性,安全系数取n=5。则许用应力

利用Workbench软件完成整个优化过程,所得到的优化结果如下。

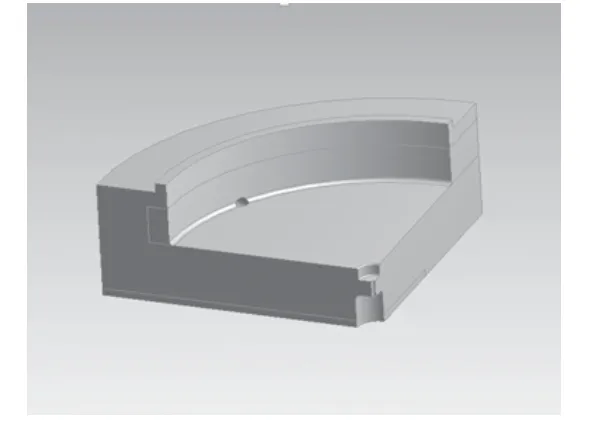

由于液压缸缸体的结构具有对称性,并且所受到的载荷也是对称的,所以只需要建立缸体的四分之一。建立简化模型如图3所示。

图3 液压缸简化模型

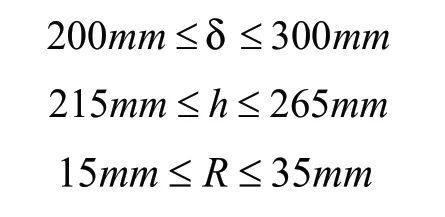

利用Workbench的目标驱动优化功能对液压缸缸体的尺寸进行优化,其中优化的液压缸的尺寸有缸壁的厚度δ,缸底的厚度h,缸底与缸壁之间的过渡圆弧半径R。三个参数的取值参考理论设计及经验值,取值的范围分别如下:

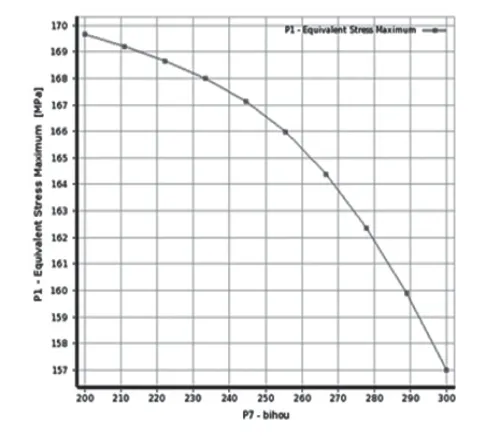

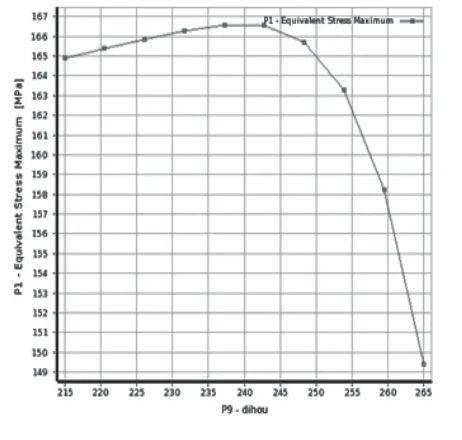

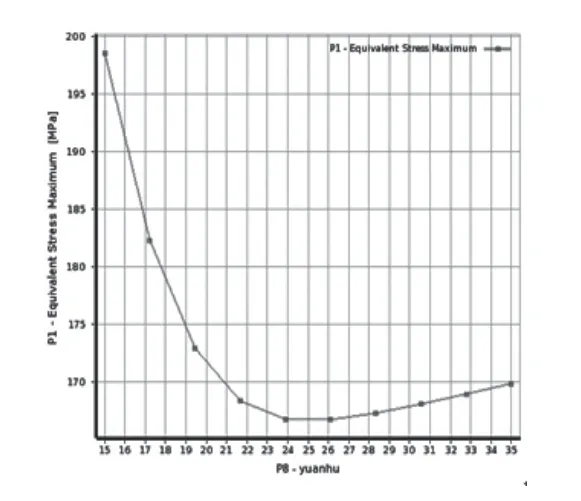

在Workbench的goal driven optimization栏中按照上面公式设置好液压缸缸体三个参数的取值上下限。仿真得到缸体三个参数与相应的最大应力之间的关系曲线如图4~图6所示。

图4 液压缸缸壁的厚度 与最大应力值

图5 液压缸缸底的厚度与最大应力值

图6 圆弧半径与最大应力值

由图4~图6可知,液压缸缸体的最大应力值随着液压缸缸壁的厚度的增加而逐渐减小,随着缸底厚度的增加开始并不发生明显的变化随后逐渐降低,随着圆弧半径的增加先减小后增大。所以单纯的增大缸底和缸壁厚度来减小最大应力不是最合理的。

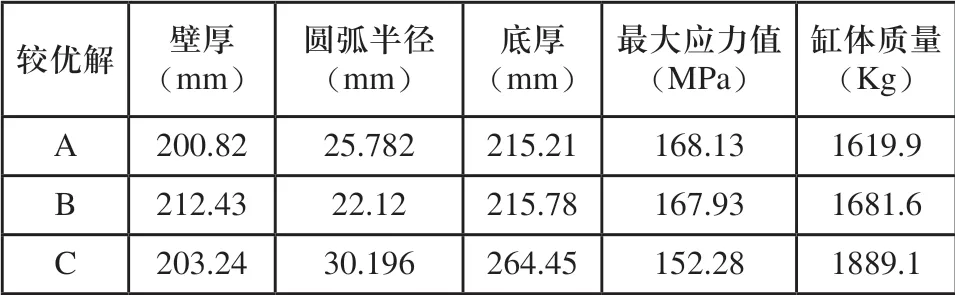

对其进行优化筛选出最优解,最大应力值最小为优先级最高,液压缸的质量在应力满足情况下取最小,其优先级次之。系统筛选出三组较优解,其中B组的数据为最优解。如表1所示。

表1 三组较优尺寸

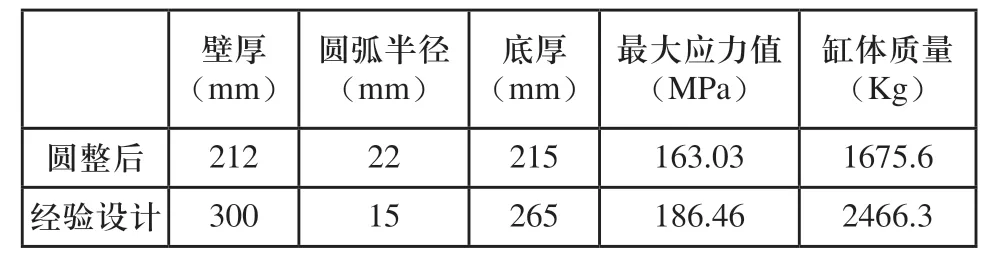

将液压缸缸体各尺寸圆整后得:缸壁厚度为212mm、底厚为215mm、过渡处圆弧半径为22mm。将圆整后数据与设计着按照经验设计的数据进行对比,如表2所示。

表2 计算值与经验值对比

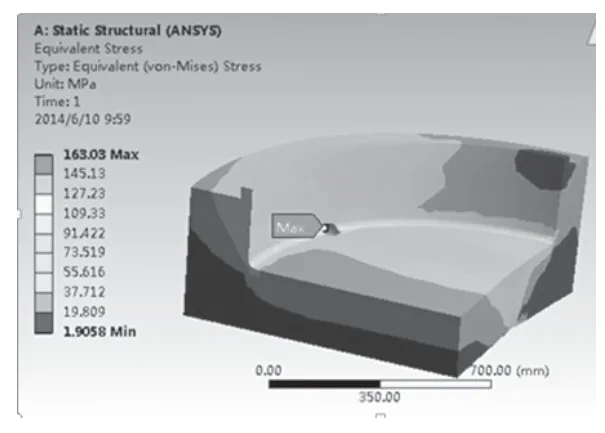

圆整后的液压缸缸体的应力分布图如图7所示。

图7 尺寸圆整后应力分布图

由图7可知,油口与过渡圆弧处应力最大且最大应力值为163.03MPa,在材料的许用应力范围内。

2 结束语

油口附近区域及油口的对侧对称处最大等效应力减小为163.03MPa低于许用应力,满足优化设计要求,在此前提下液压缸体优化后的质量减小了32.1%。与优化前方法相比较该优化设计方法使此结构的相关尺寸更加合理,节省了材料,降低了企业的生产成本,提高了产品的竞争力。优化后的液压缸壁和缸底过渡圆弧半径增大,减小了应力集中,有效地提高轧机AGC伺服液压缸的使用寿命。

[1] 湛从昌,傅连东,陈新元.液压可靠性与故障诊断(第2版)[M].北京:冶金工业出版社,2009.

[2] 左林,邓江洪,吴洋子,李涛,湛从昌.轧机AGC液压缸的可靠性研究[J].机械工程师,2012,11.

[3] 成大先.机械设计手册(单行本)液压控制[M].北京:化学工业出版社,2010.

[4] 张洪才,等ANSYS Workbench 14.5数值模拟工程实例解析[M].北京:机械工业出版社,2013.