单层保温配重管腐蚀缺陷点维修方法

梁光辉,康雪津,孟俊瑜,王常文

海洋石油工程股份有限公司,天津300452

单层保温配重管腐蚀缺陷点维修方法

梁光辉,康雪津,孟俊瑜,王常文

海洋石油工程股份有限公司,天津300452

目前国内已有10余条单层保温配重管服役于各大海上油田,但近几年的内检测发现,数条管道已出现了腐蚀缺陷点,因此快速、有效地维修这些缺陷点已成为保障海上油田正常、安全运营的关键。通过两个案例,介绍了采用局部补强、管卡、管道更换等方法,对单层保温配重管两种典型的腐蚀缺陷进行维修的做法。在概述了海底管道保温结构形式、单层保温配重管节点防护的基础上,重点论述了管道缺陷点的定位、长距离旧管道的回收及更换的维修方法;管卡安装法维修、补强材料法维修的管道局部维修方法。

单层保温配重管;腐蚀缺陷;管道更换;局部补强;管卡;维修

1 概述

我国近海生产的原油多具有高黏度、高凝固点及高含蜡的特点,为了减少温降,防止因原油冷凝、结蜡和生成水化物而引起各种操作问题,铺设的海底管道必须采用保温结构。

管道保温就是在管道外表面上包覆保温材料,从而增加热阻,减少流体温降。一般保温管道在保温材料外表面还要包上钢或塑料外套以防止保温材料的破坏。在世界各地的海上油田,已经成功地铺设了许多条保温管道。其中有用钢管作保护套管的,即双层保温管,结构如图1所示;也有用塑料或橡胶作保护套管的,即单层保温配重管,结构如图2所示[1]。

图1 双层保温管剖面

图2 单层保温配重管剖面

2 单层保温配重管节点防护

由于单层保温配重管的独特结构,其节点的防护设计及施工质量是直接影响管道质量和寿命的主要因素。根据中石油管道科学院对海底管道腐蚀原因的调查分析,凡是出现质量问题的管道,75%~85%是因节点处防护密封不严造成的,节点防护的质量是未来影响海底管道安全的至关重要因素[2]。

早期是采用沥青玛蹄脂浇注、填充管道接口的节点防护方法,其优点是材料来源丰富,成本较低,施工操作要求不高。缺点是沥青玛蹄脂含有芳香族杂环类致癌物,会对海洋环境产生污染;施工时需加热到200℃以上进行融化,烟雾较大,空气污染严重,影响施工人员的身体健康;由于加热温度高,易造成烫伤、火灾等安全事故,也会使管端防腐保温层局部过热破坏,影响管道的整体防腐保温效果,无法保证海底管道的安全运行。因此2006年以后,单层保温管项目均不再使用该工艺。

高强开孔硬质聚氨酯泡沫塑料是一种比较新型的补口材料,它由有机多异氰酸酯与聚醚(或聚酯)多元醇反应制成。高强开孔硬质聚氨酯泡沫材料具有如下优点:

(1)制品不收缩,与混凝土粘接强度高,不易脱落。

(2)材料强度高(>2.0 MPa)、干密度小(<200 kg/m3)、开孔率高(>70%)。

(3)吸水后密度>1 000 kg/m3,满足海上管道敷设要求。

采用沥青玛蹄脂或高强开孔硬质聚氨酯泡沫塑料进行单层保温配重管节点补口的结构见图3。

图3 单层保温配重管节点补口结构示意

3 腐蚀缺陷问题的提出

国内使用单层保温配重管已有10余年的时间,已有10余条管道采用了这种结构形式[3]。近几年,国内不断加强海底管道的检测和评估,及时了解管道的运行状态,变被动维修为主动维护。通过对多条海底管道的内检测,发现部分单层保温配重管存在多处较为严重的腐蚀点,这些腐蚀点中有的是外腐蚀,有的是内腐蚀[4]。至于腐蚀的根本原因,到底是外管机械破损、封头失效、油品问题还是母材材质问题,暂时还未有明确定论,本文也不作叙述。

4 腐蚀缺陷点维修方法

对于腐蚀缺陷点的维修,总体来说有两种方法:

(1)局部补强法或者管卡法维修。如果管道的腐蚀缺陷点数量较少,或者腐蚀缺陷特别严重需要紧急维修,同时缺陷点的位置满足补强或管卡安装条件,可采用该方法来进行维修。这种维修方法通常不需要停产。

(2)管道更换。如果管道腐蚀缺陷点集中在较短的范围内,且数量较多,可考虑将包含这些腐蚀缺陷点的管段切除,而后更换为新的管段;如果整条管道腐蚀缺陷点较多,且分布于整条海底管道,则需要根据检测结果进行结构安全与剩余寿命评估,必要时需要将整条海底管道全部更换。这种方法需要停产。

本文主要阐述根据内检测结果,如何对发现的腐蚀缺陷点进行维修。以以下两条管道为例进行说明。

A管道:长14 km,直径8 in(1 in=25.4 mm)的混输管道。

B管道:长22 km,直径8 in的原油管道。

4.1 A管道的维修方法

对A管道进行内部检测后,发现管道存在多处内部和外部的缺陷,其中较大的3个缺陷点位置为KP10526.29(腐蚀深度63%,KP0点为管道一端的发球筒处)、KP11993.51(腐蚀深度88%)、KP12448.45(腐蚀深度75%)。对该管道剩余强度的分析表明,管道在检测后正常生产和承压都没有问题。但考虑到腐蚀还在继续进行,按照平均腐蚀速率1.914 mm/a计算,对于腐蚀深度已达88%的腐蚀缺陷,预计在检测后6个月内将可能发生腐蚀穿孔。鉴于这种情况,管道必须在内检测后尽快完成维修工作。

通过分析评估管道缺陷点分布范围及缺陷程度,发现包含这3个严重缺陷点的最短管长为1.922 km,除了这3个严重的缺陷点外,该管段还有11个腐蚀深度为14%~48%的腐蚀缺陷点。因此最终决定采用更换管段的方法进行维修。

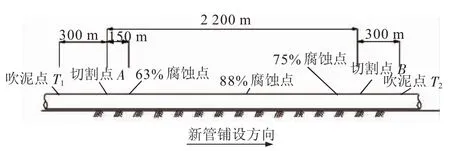

为降低风险和将误差控制在较小范围内,切割更换缺陷管段长度增加至2.2 km,见图4。该维修作业涉及到腐蚀缺陷点的定位、查找、标记,管道置换清洗,挖沟机吹泥,涂层清理,管道冷切割,老管道回收,新管道铺设,清管试压、新管道保护等程序。

图4 管道更换示意

本文只对维修作业中的几个关键创新点进行阐述,对常规程序不再赘述。

(1)缺陷点的定位。该管道缺陷点的定位并无经验可循,是国内首次根据内检测结果的里程数据、铺管打点记录、管道调查结果,进而准确定位内检测发现的腐蚀缺陷点位置的。其具体定位方法如下:

第一,将管道一端平管法兰面确定为基准点,即维修作业里程零点。

第二,各个缺陷点的里程位置为距离平管零点的实际距离。

第三,维修里程位置由内检测报告中所提供的缺陷点里程减去平管法兰面里程值(即发球筒距离平管法兰的里程值)得到。

第四,大地坐标的计算方法。在海底管道路由打点图中,以基准点为准,按照缺陷里程值标出缺陷点在海底管道路由上的大地坐标,而后从图中取得初步的定位坐标。

根据以上方法计算出缺陷点的大地坐标后,可通过施工船上DGPS定位系统进行定位和查找。但通常情况下管道铺设打点位置与实际管道位置有一定误差,且管道存在一定的埋深,无法用传统的潜水员探摸方法寻找管道。在这种情况下,需要使用USBL信标结合挖沟机声呐,使挖沟机沿着垂直于管道路由方向开挖,并通过声呐寻找管道,发现管道后挖沟机沿着管道方向开挖作业坑暴露管道,最后潜水员下水可快速找到腐蚀缺陷点。这种寻找管道和缺陷点的方法简单、省力、效率高,可以在非平潮时间完成。并且在潜水员下水时携带信标,通过水面定位指导潜水员水下行动,潜水员能快速寻找到开挖后的管道和缺陷点。

(2)长距离旧管道的回收及更换。海底长距离旧管道作业线的回收及沿原路由铺设、连接新管道,这在国内也是首次作业。管道吹泥暴露后(见图4,吹泥点T1至吹泥点T2),在切割点B位置进行水下冷切割(切割之前,确认已经完成整条管道清洗作业),将需更换的旧管道的一端连接到铺管船上的A/R绞车,控制绞车张力,按照海底管道铺设的逆过程,通过绞锚控制铺管船向船尾方向行进,旧管道将会被回收至作业线上。管道拖拉头通过张紧器后,起动张紧器,夹住海底管道,进行张力转换,以张紧器代替A/R绞车向管道提供张力,释放A/R绞车,然后回收A/R绞车钢缆;继续回收管道使拖拉封头到达第一工作站,切割拖拉封头;张紧器保持张力向后移船,在作业线站内进行节点聚氨酯泡沫清理及管道切割、回收工作;重复上述操作,直到切割、回收约2.2 km,到A点停止。

在切割、回收至A点后,在A点开始焊接新海底管道,海底管道在铺管船的作业线上被单根(单根长度12.2 m)接起来,然后通过操作铺管船的锚机,向前移船将海底管道一根接一根地铺至海底,由此将新管道铺设在原管道路由上。

新管铺设至B点后,完成铺管作业。潜水员水下检查新旧管道位置,如有必要则进行搬管作业,调整新旧管道位置,使其位于同一直线,然后潜水员水下标记位置,并将原管道多余部分切除。对B点-T2点管段舷侧起吊,进行法兰焊接。最后潜水员水下连接法兰,紧固加力,至此完成维修的主体作业。整个更换过程仅采用了1对法兰,有效地保证了管道的完整性。

4.2 B管道维修方法

对B管道进行内部检测后,发现几处严重的腐蚀缺陷点,位置为KP93.5(腐蚀深度为95%,KP0点为管道一端的发球筒处)、KP385.11(腐蚀深度为84%)、KP1956.25(腐蚀深度为56%)。根据管道腐蚀点的位置、严重程度及业主的要求,对这几个点采用补强及管卡的方法进行维修。

采用补强或管卡进行维修需要完成缺陷点的定位与查找、基坑作业面的开挖、表面涂层的清理、管卡安装位置的打磨处理、管卡安装、防腐及后处理等作业程序。

根据缺陷点状况,腐蚀深度为95%与84%的2个腐蚀点采用常规机械管卡维修。腐蚀深度为56%的腐蚀点周围还有多个较小的腐蚀点,涉及的长度已不满足机械管卡安装条件,故该点采用补强材料进行维修。

(1)管道缺陷点的定位方法。与A管道中的定位方法相同,在此不再赘述。

(2)管卡安装法维修。按照缺陷点定位方法计算出大地坐标后,进行管道查找及作业面开挖。然后对管道的缺陷位置进行清理,由于这几个腐蚀缺陷点都是在节点位置,所以只需要清理节点位置的铁皮、热收缩带、保温材料等,直至裸露出管道表面即可。若节点位置不满足管卡安装空间的要求,则需要使用高压水涂层清理设备清除附近的水泥配重层,直至满足后续施工的要求为止。

管道表面清理打磨之后,潜水员采用目视、探摸、录像及水下超声波测厚仪对腐蚀缺陷点进行检查、确认,然后将周围管道表面打磨光滑。

清理和检查结束后,安装卡具:

第一,在封堵卡具上绑扎吊带、卡环和必要的安装工具。

第二,在卡具的一侧系一条导向绳,卡具下放到水中后,潜水员下水,并在水下指挥卡具的下放,直至卡具扣在海管的安装位置上。

第三,卡具安放到海底管道上之后,若发现位置不当,则由潜水员将手扳倒链栓在卡具上,而后用手扳倒链将卡具挪动到海底管道上要求的位置,使卡具准确就位。卡具在海底管道上的位置调整好之后,潜水员打开卡具上的试压孔放空,而后使用棘轮扳手安装卡具上的螺栓和螺母,并使用液压扳手紧固卡具上的螺栓和螺母,直至卡具的两个半瓦间的间隙小于2 mm为止,见图5。

图5 封堵卡具的安装

第四,卡具安装后,对卡具进行水压试验,以验证其有效性。首先由潜水员将试压软管连接到卡具的排气阀上,并分别在水上和水下各安装一个压力表;而后通过试压泵向卡具内注水打压,建议打压的压力值与管道操作压力一致,稳压30 min,以此检验其密封性。

第五,卡具安装完成后,使用水下防腐材料对卡具两侧的裸露管段进行防腐处理。

(3)补强材料法维修。对于不满足卡具安装的缺陷,采用材料补强的方法进行维修,现以贝尔佐纳材料补强为例进行说明。涂抹贝尔佐纳材料进行补强共分6层,涂抹的过程为:第一层,Belzona1831(水下超级金属);第二层、第三层,Belzona9341(增强带);第四层,Belzona1831;第五层、第六层,Belzona5831(防腐涂层)。涂抹结束后,待补强、防腐材料固化后即完成了维修。

[1]张晓灵.单层钢管保温配重新产品在海洋油田中的应用[J].石油工程建设,2009,35(3):22-26.

[2]孙爱民.单层保温配重海底管道节点防护设计和优化[J].中国海洋平台,2007,22(5):49-51.

[3]咸勇清,王国,韩宇.单层保温管在蓬莱油田的应用[J].中国造船,2013,54(S1):195-203.

[4]张秀林,郭庆锟,孙吉星,等.单层保温海底管道钢管外壁腐蚀评价方法探讨[J].中国海上油气,2009,21(6):416-423.

Corrosion Defects Repair Methods for Single L ayer Thermal Insulated Pipeline with Concrete Weighted Coating

LIANG Guanghui,KANG Xuejin,MENG Junyu,WANG Changwen

Offshore OilEngineering Co.,Ltd.,Tianjin 300452,China

At present,more than 10 single layer thermal insulated pipelines with concrete weighted coating serve for large offshore oilfields in China.As corrosion defects were found in severalpipelines during pipeline internalinspection in recent years,how to repair such defects quickly and efficiently to ensure the oilfield production safety becomes more and more important.This paper introduces repair methods of defects for single layer thermal insulated pipelines with concrete weighted coating through two actual project cases,involving pipe local reinforcement,pipe clamp and pipeline replacement.It illustrates the field joint coating of the pipeline,then puts emphasis on the repair methods including defect locating,retrievaland replacement of old long distance pipeline,and the localrepair methods using pipe clamp and reinforcement materials.

single layer thermal insulated pipelines with concrete weighted coating;corrosion defect;pipeline replacement;localreinforcement;pipe clamp;repair

10.3969/j.issn.1001-2206.2015.06.005

梁光辉(1983-),男,江苏徐州人,工程师,2007年毕业于天津大学,硕士,现主要从事海底管道检测维修工作。

2015-05-13