南约洛坦气田井口节流阀运行故障分析

刘东明,王瑞莲

中国石油西南油气田公司重庆气矿,重庆400021

南约洛坦气田井口节流阀运行故障分析

刘东明,王瑞莲

中国石油西南油气田公司重庆气矿,重庆400021

南约洛坦气田试运投产初期,由于早期预测的井口气质组分参数与开产后的实际测试参数存在较大差距,很大程度上影响了下游设备、阀门的材质设计优选。试运投产过程中,单井井口节流阀频繁发生故障,给气井稳定生产带来较大影响。结合气田当前生产条件,对井口节流阀故障类型进行分类,总结了目前井口阀门的腐蚀现状及特点,并对引起井口装置腐蚀的环境因素进行分析,提出了具体防护措施,为单井井口装置下一步生产运行管理提供依据。

酸性气田;井口装置;节流阀;腐蚀因素;故障分析;防护措施

在天然气开采过程中,井口节流阀是节流、压井的关键设备,它对限制和调节气井产量、保护井下系统起着非常重要的作用[1]。土库曼斯坦南约洛坦气田试运投产初期,一些井口节流阀因故障而失效的情况相继发生,严重影响和制约了气田开发。因而很有必要对井口节流阀生产适应性进行分析,并提出应对措施,为该区块气田开发或是下步生产运行提供指导。

1 气田概况

土库曼斯坦南约洛坦气田是目前世界上最大的整装凝析气田之一,产品气总体规模可达600亿m3/a,中石油川庆钻探公司承担了其中100亿m3/a规模的地面建设工程。该气田具有“高温、高压、高产、高含硫、高含二氧化碳以及高含氯离子”的“六高”特点,在气田试运投产初期,因甲方(土库曼斯坦康采恩公司)提供的井口气质组分参数与开产后的实际测量值存在较大差距(见表1),直接影响了下游工艺、设备、阀门以及管件材质的设计优选,加上井口高温以及复杂的腐蚀环境,给井口装置的生产运行带来了较大困难。

表1 南约洛坦气田单井物性参数统计

2 节流阀运行情况

目前,南约洛坦项目部采气厂下属的两个预处理厂,共计管辖气田16口生产井。单井原料气经采气井口节流、降压后进入预处理厂,在预处理厂完成二级分离(油、气、水分离)、冷却、计量后进入下游净化厂实施脱水、脱硫及脱氢等处理。当前预处理厂单井采气井口1#、4#阀及油管挂材质为HH级,其他均为FF级的组合井口,压力等级70 MPa,温度等级P-U级(-29~121℃)。单井采气井口两翼除201井左翼采用节流油嘴外,其余均采用节流阀(FF级)控制,共计31只。

2.1 节流阀工作原理及材质

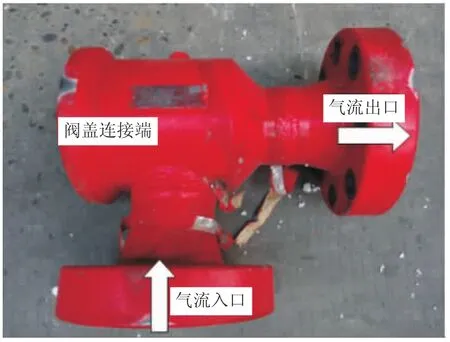

工作原理:节流阀阀座内套固定,阀套盖住内套,气流从阀门旁翼进入(见图1),通过阀座内套孔洞,从阀门底部冲出。调节气量时通过手轮带动阀杆上下移动,对阀座孔作开启和关闭操作,从而调节井口产量。阀门参数、内部相关构件及材质见表2、表3。

南约洛坦气田采气井口节流阀通过的介质为含H2S、CO2的湿原料气,其中H2S摩尔分数为4.9%,CO2摩尔分数为4.52%,根据关井油压计算,H2S和CO2的分压分别为2.1、1.94 MPa;根据稳定油压计算,H2S和CO2的分压分别约为1.74、1.6 MPa。

图1 节流阀基本结构

图2 节流阀内部构件

表2 节流阀相关参数

表3 节流阀内部主要部件材料

2.2 节流阀故障统计

井口节流阀作为采气井口控制和调节流体流量的唯一装置,自2013年8月份投运以来,频繁出现故障。截至2014年5月底,生产中累计故障损坏13只(涉及7座单井站),生产故障率达到41.9%,给单井安全生产带来极大隐患。南约洛坦221井工况及采气厂井口节流阀故障统计见表4、表5。

表4 南约洛坦221井工况

表5 南约洛坦采气厂井口节流阀故障统计

3 节流阀故障分析与腐蚀原因探讨

3.1 腐蚀现状及特点[2]

为了解井口节流阀在复杂环境下的运行状况,项目部采气厂配合钻井部利用生产间隙对部分高产井、生产异常井的井口阀门实施生产检测,打开井口两翼节流阀检查故障情况。截至2014年5月底,已完成绝大多数单井的检查,涉及相关故障问题的统计见表6。

表6 节流阀拆卸检查发现问题统计

现场拆卸检测发现,单井井口节流阀故障部位及腐蚀情况存在以下特点:其一,井口节流阀发生故障位置主要集中在阀套、阀座内套以及阀杆等部位;其二,井口节流阀拆卸打开后,阀体内部普遍存在腐蚀现象,腐蚀形式以点腐蚀、坑点腐蚀以及溃疡状腐蚀为主;其三,高温、高产井井口节流阀故障几率及腐蚀程度较其他井要严重;其四,节流阀内壁入口端比出口端的腐蚀程度更加严重;其五,节流阀入口端腐蚀分布情况较均匀,各方向均匀分布点、坑状腐蚀,而出口端腐蚀部位主要集中在底部5~7点钟方位,其余方向腐蚀情况相对较轻。

3.2 故障分析

经现场拆卸检测发现,井口节流阀故障主要包括:阀套损坏、阀座内套损坏以及阀杆刺断等三类。

(1)阀套损坏。阀套损坏现场往往表现为气井气量异常增大,脱落的阀套零部件冲入下游,对缓蚀剂喷嘴、测温测压套等设备造成损伤。目前现场出现该类故障的阀门计5只,分别为228右翼、221左翼(2只),221右翼、215右翼针阀。

228井作为气田首气投运生产的一口井,于2013年8月21-23日试生产,初期仅开右翼单翼生产。9月17日对井口右翼节流阀拆卸后发现,节流阀阀套轴向裂纹,未开裂长度76.20 mm,开裂长度76.40 mm;节流阀内壁存在坑点腐蚀,入口端内壁和阀盖连接端腐蚀情况轻微,出口端内壁腐蚀情况较严重,少数腐蚀坑深度较大。

228井节流阀阀体内部腐蚀坑在底部5~7点钟方向的轴向附近分布最集中,最大腐蚀坑出现在约5点钟方向靠近出口端面处。焊缝附近内壁也发生坑点腐蚀,该部位受到阀座的保护,未受到气流的冲刷,腐蚀坑的产生主要与电化学腐蚀有关。

(2)阀座内套损坏。阀座内套损坏现场通常也表现为气井产量异常增加,脱落的内套部件冲入下游流程,对缓蚀剂喷嘴、测温套、腐蚀探针等造成一定损伤。目前现场出现该类故障的阀门共计3只,分别为228井右翼、215井左翼以及213井右翼针阀。

2014年3月31日,213井生产过程中产量突变,由160万m3/d迅速上涨至400万m3/d,井口右翼油压从33.0 MPa下降至15.0 MPa。当日对气井实施停产检查,现场拆卸井口右翼节流阀发现节流阀阀座内套出现2个断口,阀套内壁也不均匀地分布小凹坑,外壁局部存在少量点蚀坑;此外,阀门拆卸后在阀体通道内部还发现两块碎石。

(3)阀杆刺断。阀杆刺断通常很难从值班监控数据中被发现,气井的生产状态(产量或压力)也无明显变化,只有在现场开、关井或是调节产量过程中才能初步判断。南约洛坦气田目前现场出现该类故障的阀门共计2只,分别为215井右翼和221井左翼针阀。

根据检修计划安排,采气厂于2014年5月2日对221井井口装置左右翼节流阀(FF级)进行拆卸检查。检查发现,阀体上、下游均有明显腐蚀现象,全开、关节流阀手轮,阀套未发生动作,拆卸后发现阀杆完全被气流刺断,断面明显有气流冲击形成的凹面痕迹。现场更换节流阀(钢级:HH-NL),气井当日复产。

3.3 腐蚀原因探讨

(1)H2S腐蚀。现场硫化氢的分压统计见表7。从表7可知,南约洛坦气田单井原料气组分硫化氢平均分压约0.284 68 MPa,远大于0.000 345 MPa临界值,井口设备受H2S腐蚀影响明显。221井右翼节流阀故障推测受硫化物应力腐蚀影响较大。

(2)CO2腐蚀[4-6]。现场CO2的分压统计见表8。从表8可知,南约洛坦气田单井原料气组分二氧化碳平均分压约0.609 58 MPa,大于0.21 MPa临界值,井口设备受CO2腐蚀作用明显。

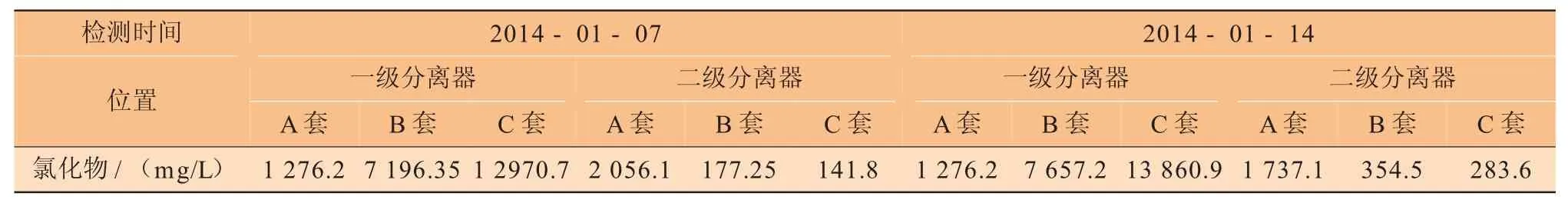

(3)Cl-腐蚀。现场离子含量统计见表9。从2014年1月气田水样分析数据可以看出,预处理3厂站内一、二级分离器内氯离子含量为(0.01~1.38)万mg/L(一级C套分离器内氯离子含量偏高的原因可能与出水井204井原料气进站位置有关),在较高的井口温度作用下(单井平均井口温度115~120℃),Cl-对井口装置及阀门的腐蚀影响较严重。

表7 预处理2厂单井硫化氢分压统计(检测时间:2014-02-08)

表8 预处理2厂单井二氧化碳分压统计(检测时间:2014-02-08)

表9 预处理厂-3站内一、二级分离器气田水氯离子含量统计

(4)温度[7-8]的影响。现场井口温度统计见表10(摘自2014年2月生产报表)。南约洛坦气田绝大多数单井井口温度在115~120℃之间,井口温度高于井口阀门的使用最高温度,可能致使井口法兰密封面失效,加速井口阀门内壁的腐蚀速率。

(5)冲蚀作用。221井停产后对井口阀门实施检查,发现井口采气树右翼节流阀阀套发生断裂,节流阀阀芯被腐蚀流体冲刷破损,表面呈部分不规则凹坑,密封件边缘也被腐蚀缺损;井口11#阀出口端内壁出现腐蚀坑蚀,法兰边缘出现腐蚀缺口;此外,在井口雾化装置下游的弯管段也发现密集的凹坑,推测为混合流体高速“冲击”下形成的痕迹。

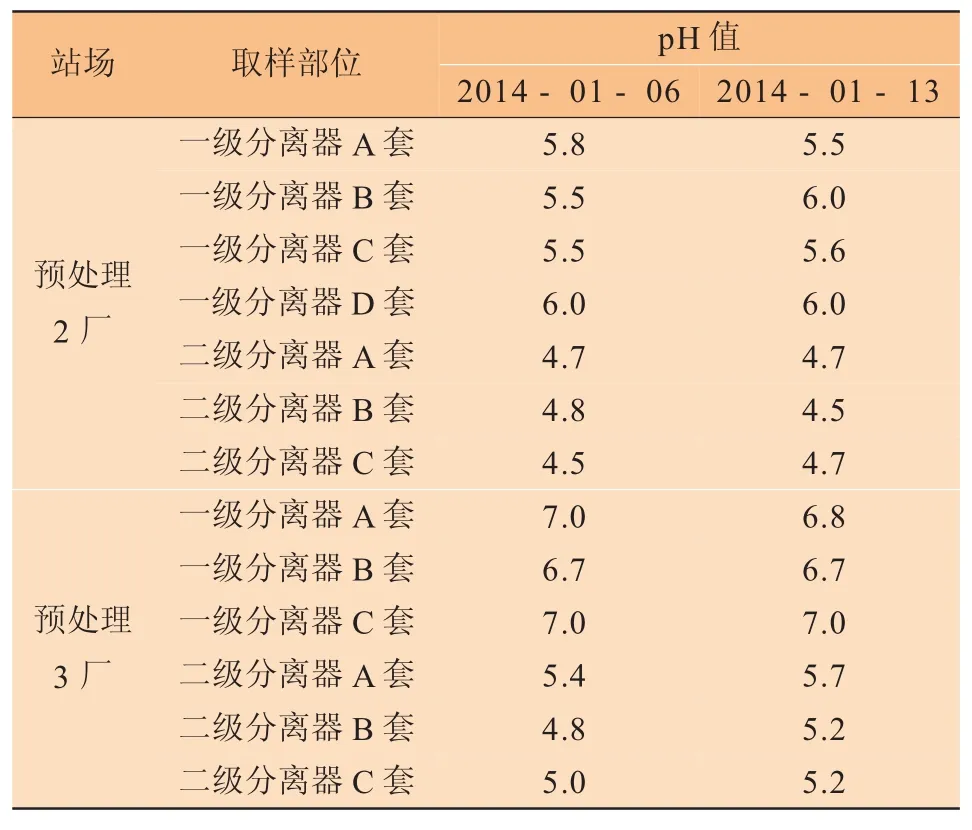

(6)pH值的影响。现场气田水样pH值见表11。从表11可以看出,除了预处理3厂一级分离器pH值稍显中性外,现场多数气田水样的pH值在4.5~5.5之间。低pH值的气田水不但具有一定腐蚀性,而且还会增加硫化物腐蚀破坏敏感性,给站场设备腐蚀破坏带来较大影响。

表10 南约洛坦气田单井井口温度统计

4 防护措施

4.1 选择合适的材料[9]

表11 南约洛坦采气厂现场气田水样pH值统计数据

保证井口装置及阀门长期安全运行,合理的选材是首要的一环。合理选材既要考虑到工艺条件及生产过程中可能发生的变化,又要考虑材料的结构、性质以及使用条件的变化,此外,材料造价也是一个不容忽视的问题。南约洛坦气田单井缓蚀剂注入点设置在井口节流阀下游,缓蚀剂无法对井口装置及阀门形成有效保护。在目前工艺条件下,只能靠提高井口装置设备的材料等级满足生产需要。

当前单井采气井口:1#、4#阀及油管挂材质为HH级,其他为FF级的组合井口。天然气中H2S分压为1.45~3.01 MPa,CO2分压为0.61~2.93 MPa,而根据API6A采气井口选择标准,采气井口应全部采用HH级。目前,项目部采气厂正配合钻井部,对单井各采气井口节流阀(FF级)实施更换,见表12。

表12 采油(气)井口装置主要零部件材料选择

4.2 在线监测[10]

酸性气田单井完井作业前需准确分析气藏的流体性质,并在此基础上对井底混合流体进行腐蚀评价,安装、调试好在线腐蚀监测系统,全面监控装置设备的腐蚀情况。南约洛坦气田早期预测的井口气质组分参数与开产后的实际测量值存在较大差距,导致现场部分装置设备的材质选择存在缺陷。因此,现场应扩大监测范围,井口装置各关键控制阀门都要安装监测装置,实现在线实时监测;建立井口装置、阀门的腐蚀监测数据库,并对监测数据及时对比分析,根据分析结果制订相应的腐蚀检测和评估方案。

4.3 定期检测[11]

腐蚀在线监测虽然能够实时、快速地提供大量的腐蚀信息,但是在线监测只能监测固定位置的数据,不能完全确定整个站场所有设备的腐蚀状况,监测结果具有片面性。因此,还需要定期对站场设备进行整体检查,才能提供整个系统完整、准确的腐蚀信息。同时定期采用相控超声波或成像技术,配合漏磁检测法对井口装置及阀门进行检测,实时显示采集数据,根据检查结果制订相应的整改措施。

4.4 腐蚀评估

检测和防腐工程均是耗资较大的工作,防腐措施是否恰当以及检测周期的确定是井口装置及阀门腐蚀评价的主要工作。南约洛坦气田应根据现场腐蚀监测评价结果,制订科学的维护措施和检测周期,保证在节省成本的同时将生产风险降至可接受的范围内,提供气田开发的整体安全性和经济性。

4.5 强化生产操作管理

合理、有效的生产操作不但可以规避生产风险,而且也是确保高含硫气井安全生产且全面受控的基本要求。南约洛坦气田井口装置及阀门选型存在一定缺陷,在目前高温、高产、高压以及复杂的腐蚀环境的综合影响下,单井采气井口生产运行存在较大安全隐患。因此,在单井FF级井口阀门还未更换为HH级材质前,应尽量减少单井采气井口的操作次数和时间,同时规范现场生产操作,避免人为因素导致井口阀门故障;另外,现场还需加快井口阀门的更换进度,提高井口阀门的耐蚀以及抗高温等级,尽可能避免安全事故的发生。

5 结论及建议

(1)南约洛坦气田试运投产初期,井口节流阀故障及腐蚀现象较普遍,故障部位主要位于阀套、阀座内套以及阀杆处,腐蚀形式以点腐蚀、坑点腐蚀以及溃疡状腐蚀为主,可能受电化学腐蚀以及硫化物应力开裂作用影响较大。

(2)井口节流阀内壁入口端腐蚀分布较均匀,而出口端腐蚀部位主要集中在阀门底部,且多数阀门的入口端比出口端腐蚀程度更严重。

(3)井口温度过高可能是诱发井口节流阀腐蚀破坏的一大因素,在FF级井口阀门未更换为HH级材质前,尽量保持单井平稳生产,减少井口装置及阀门的操作次数和时间,同时尽快完成井口FF级阀门的更换工作,提高井口阀门的耐蚀以及抗高温等级。

(4)加强对井口装置及阀门的在线腐蚀监测,定期采用相控超声波或成像等技术,配合漏磁检测法对井口装置及阀门进行检测,建立设备监测数据库,做好腐蚀评估工作,准确掌握设备腐蚀信息,及时发现各种故障及缺陷,制订相应防控措施。

[1]王德玉,刘清友,何霞,等.高压节流阀的失效与受力分析[J].天然气工业,2005,25(6):94-96.

[2]李循迹,周建东,何钧.牙哈采油树腐蚀检查分析及对策[J].石油矿场机械,2003,32(1):61-63.

[3]曾顺鹏,黎洪珍,刘竟成,等.高含硫气井井下油管腐蚀与防腐措施分析[J].重庆科技学院学报,2008,10(6):16-20.

[4]刘海涛,孙永涛,马增华,等.高温CO2/O2体系中P110钢的腐蚀与防护研究[J].钻采工艺,2013,36(1):85-87.

[5]张学元,王凤平,陈卓元.油气开发中二氧化碳腐蚀的研究现状和趋势[J].油田化学,1997,14(2):190-196.

[6]唐威,王铭,何世明,等.油气井中二氧化碳腐蚀[J].钻采工艺,2007,29(5):107-110.

[7]薛丽娜,周小虎,严焱廷,等.高温酸性气藏油管套管选材探析——以四川盆地元坝气田为例[J].天然气工业,2013,33(1):85-89.

[8]孙永涛,付朝阳,杨秀兰.高温多元热流体注采中管材腐蚀分析[J].石油与天然气化工,2012,41(4):408-410.

[9]张广东,陈科,张旭,等.川东北高温高压含硫气井井口装置的优选[J].油气井测试,2011,20(4):59-62.

[10]马发明,佘朝毅,郭建华.四川盆地高含硫气井完整性管理技术与应用——以龙岗气田为例[J].天然气工业,2013,33(1):122-127.

[11]胡永碧,谷坛.高含硫气田腐蚀特征及腐蚀控制技术[J].天然气工业,2012,32(12):1-5.

Analysis ofWellhead Choke Valve Failure in South Y olotan Gas Reservoir

LIU Dongming,WANG Ruilian

PetroChina Southwest Oil/Gas Field Co.Chongqing Gas Mine,Chonqing 400021,China

During appraisal production of South Yolotan gas reservoir,the choke valve in wellhead failed frequently,which significantly influenced normal production of gas wells.The reason was that because the forecasted gas composition before production was largely different from the real estimated composition during production,and thus the selected downstream facilities and valves could not match the realproduction condition.This article classifies the choke valve failure types based on current production condition,summarizes current corrosion characteristics and status of wellhead valves,analyzes environmental factor impacting on wellhead equipment corrosion,and proposes specific mitigation measures which can provide reference for next operation management of wellhead equipment.

sour gas field;wellhead equipment;choke valve;corrosion factor;fault analysis;protective measure

10.3969/j.issn.1001-2206.2015.06.020

刘东明(1980-),男,湖北宜都人,工程师,2007年毕业于西南石油大学油气井工程专业,硕士,从事气田开发以及试修作业相关工作。

2015-06-21