自平衡测试法在桥梁桩基中的应用

叶再

YE Zaipeng

(杭州市交通运输发展服务中心,浙江 杭州310006)

1 自平衡测试法简介

灌注桩在适宜的持力层中采用桩端后注浆技术已广泛应用于桥梁市政工程、高层建筑等建设工程中,然而目前对注浆前后灌注桩承载力及位移变化情况的定量研究较少。自平衡测试法[1]是利用试桩自身反力平衡的原理,在桩端附近或桩身截面处预先埋设单层(或多层)荷载箱,加载时荷载箱以下将产生端阻和侧阻以抵抗向下的位移,同时荷载箱以上将产生向下的侧阻和混凝土桩身自重以抵抗向上的位移,上、下桩段反力大小相等,方向相反,从而达到试桩自身反力平衡加载的目的。该方法适用范围广、成本低、周期短,可测试注浆前后承载能力变化。

2 试桩方案

2.1 试桩相关设计参数

本次测试对象为高速公路绍兴段一桥梁工程的大直径钻孔灌注桩,试桩位置场地土层依次如下:②层为黏土,灰黄色,软塑,层厚3.2~7.5 m;③层为淤泥质黏土,灰色,流塑,层厚2.2~9.3 m;④层为粉质黏土,灰色,软可塑,层厚5.5~12.3 m;⑤层为中细砂,灰黄色,饱和,稍密,层厚6.1~11.9 m;⑥层为卵石,黄灰色,饱和,中密,局部密实,层厚17. 1~33.9 m;⑧层为中风化凝灰岩,黄灰,棕灰,紫灰,坚硬,最大揭露层10.6 m。设计时,考虑到地基土中存在较厚卵石层,且注浆对卵石层侧阻力和端阻力提高明显,综合考虑经济效益及工期,拟选用卵石层为本工程桩基持力层。同时为得到最佳的桩基方案,将一根穿透卵石层以中风化凝灰岩为持力层的试桩作为对比试件。

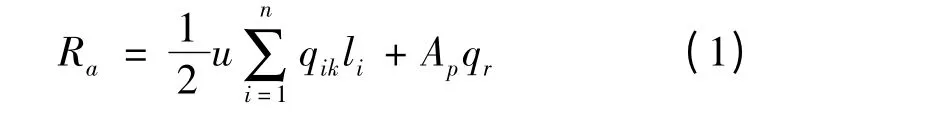

根据《公路桥涵地基与基础设计规范(JTG D63—2007)》[2],预估各试桩压浆前后的单桩承载力,计算公式如下。

钻孔灌注桩的受压承载力

后注浆灌注桩受压承载力

式中:Ra—单桩轴向抗压承载力(kN);

u—桩身周长(m);

Ap—桩端截面面积(m2);

n—土的层数;

li—各土层厚度(m);

qik—桩侧摩阻力标准值(kPa);

qr—桩端承载力容许值(kPa),取值详见规范;

βsi—侧阻力增强系数。

βp—端阻力增强系数。

各试桩的直径均为1000 mm,桩身混凝土强度等级均为C40,根据上述公式得出承载力计算值,试桩编号及相关参数见表1。

表1 测试桩编号及试验参数

2.2 测点布置

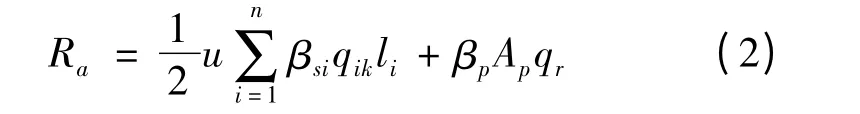

为了测出注浆前后桩的极限承载力,各试桩均埋设两个荷载箱,根据其预估的总承载力、桩端阻力及各土层侧阻的分布情况,确定各试桩荷载箱埋设位置,试桩测点示意图见图1。

图1 试验示意图

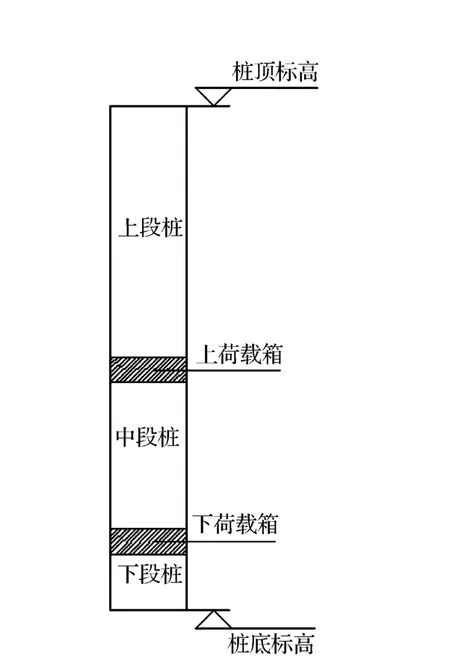

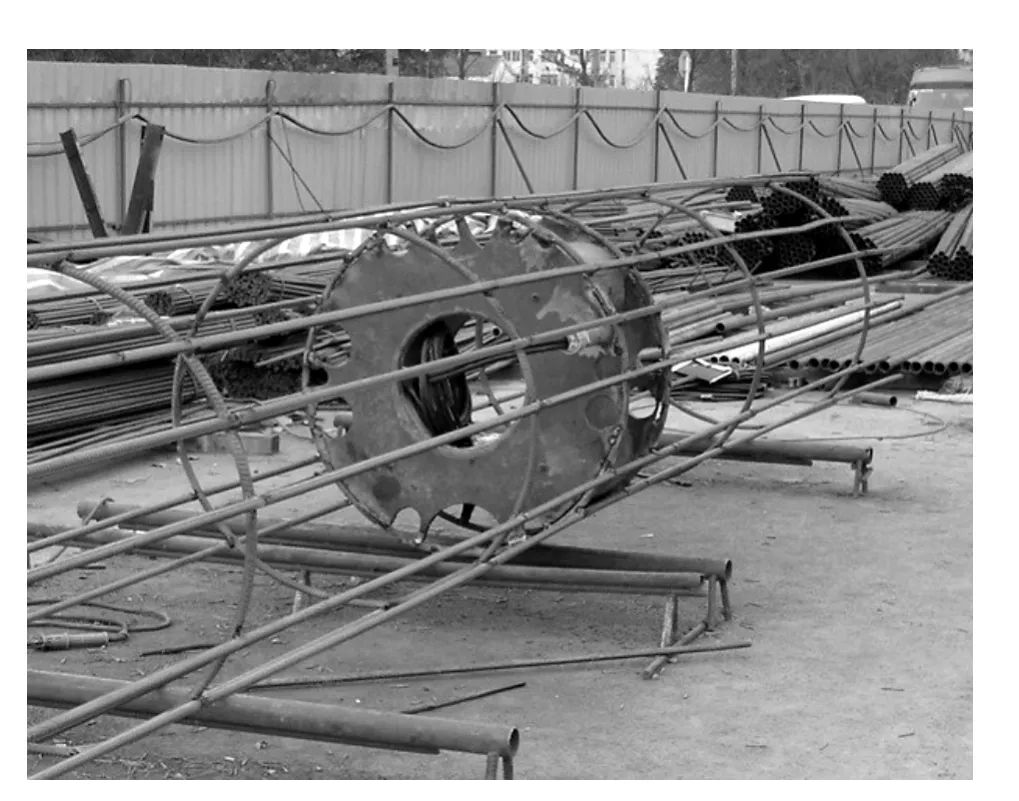

测试系统由加载设备、位移和应力量测装置组成。采用加载荷载箱,高压油泵的最大加压值为60 MPa,加压精度为每小格0.4 MPa,电子位移计量测装置安置在试桩上,每桩10 只,通过磁性表座固定在基准钢梁上。各试桩被两个荷载箱分为上中下三段桩,荷载箱及桩内各导管的现场埋设见图2、图3。

图2 荷载箱埋设

图3 导管埋设

2.3 测试流程

采用慢速维持法加载,每级荷载取预估总加载量的1/10,分10 级加载,分5 级卸载,并记录每级荷载下的位移变化。双荷载箱[3]的SZ1 和SZ2 的加载顺序为:注浆前先进行下荷载箱测试,预计先测得下段桩的极限承载能力;然后打开下荷载箱(打开油管),预计测得中段桩的极限承载力;此时关闭下荷载箱(封闭油管),继续加载,预计测得上段桩承载力。完成上述测试后,进行注浆,注浆20 d 后进行注浆后测试:同样先进行下荷载箱测试,预计先测出下段桩注浆后承载力;然后打开下荷载箱,进行上荷载箱测试,预计先测出中段桩压浆后承载力;最后关闭下荷载箱,继续进行上荷载箱测试,测出上段桩承载力。

3 测试结果和对比分析

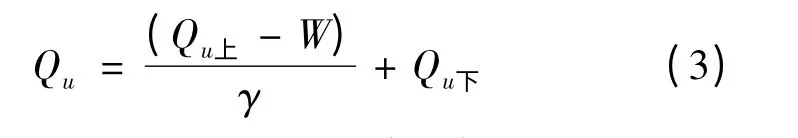

根据测试要求,当加载至位移发生突变,荷载难以稳定时停止加载,并记录前一级荷载值作为该段桩的极限荷载,并根据《基桩承载力自平衡检测技术规程(DB33/T 1087—2012)》[4]计算压浆后的单桩极限承载力,计算公式为

式中:Qu—单桩竖向抗压承载力(kN);

Qu上—荷载箱上部的极限荷载值(kN);

Qu下—荷载箱下部的极限荷载值(kN);

W—荷载箱上部桩有效自重(kN);

γ—荷载箱上部桩侧阻力修正系数,各土层的不同取值详见规程。

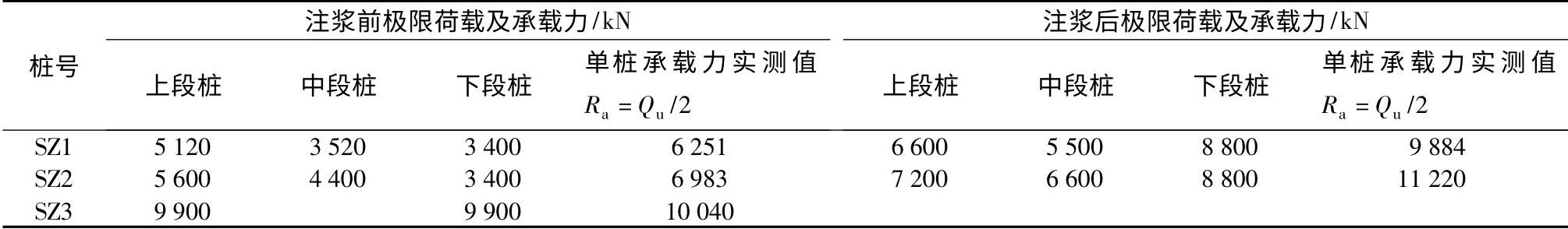

根据上述计算公式并结合各试桩的三段桩在测试中的受力情况及极限荷载,可求得各桩注浆前后的承载力,各桩测试所得的分段桩极限荷载及计算得到的单桩承载力见表2。

表2 测试结果

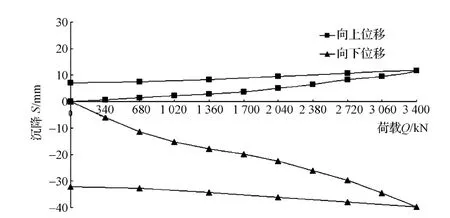

图4 SZ2 注浆前下荷载箱测试曲线

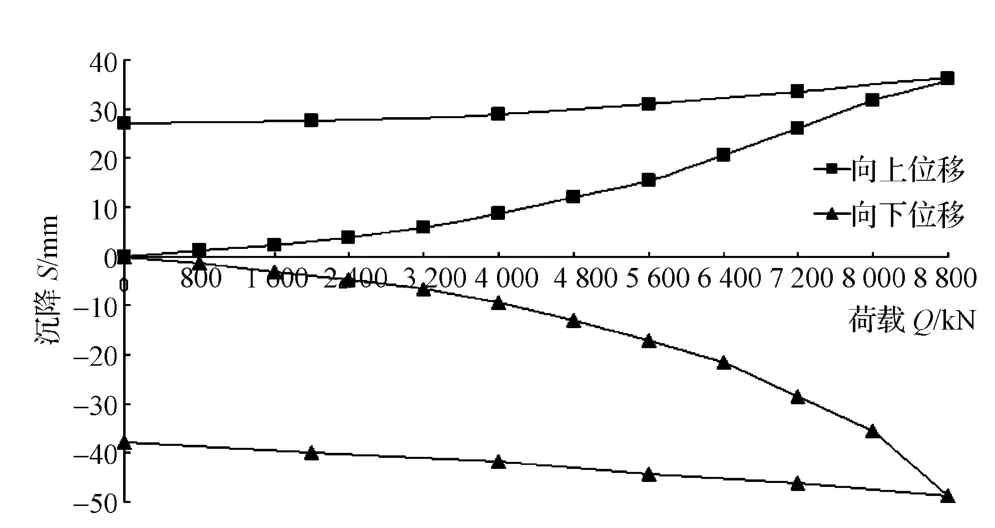

图5 SZ2 注浆后下荷载箱测试曲线

从表2 中可以看出,注浆后对下段桩(桩端阻力加上2 m 桩侧阻力)的承载力提高最为明显,以SZ2 为例,其注浆前后下荷载箱的测试曲线见图4、图5。计算后发现,SZ1 上段桩侧阻力提高了25.8%,SZ1 下段桩侧阻力提高了51.8%;SZ2 上段桩侧阻力提高了24.5%,SZ2 下段桩侧阻力提高了47.8%;上段桩土层主要为黏土、淤泥质黏土及粉质黏土,中段桩土层主要为中细砂和卵石,可见压浆对中细砂和卵石层侧阻的提高要明显大于黏土和粉质黏土。根据注浆前后自平衡试桩Q -S 曲线,可以看出压浆前SZ2 下段桩曲线在很小的荷载下出现了较明显的位移,说明桩底存在沉渣,一定程度上降低了桩端阻力,不利于桩侧阻力、桩端阻力的共同作用。而注浆可有效固结桩底沉渣,还可在压力作用下对持力层进行渗透和挤密土体,形成一个较大直径的水泥-土体混合固结体[5],对于卵石层,水泥和卵石层的结合使桩端阻力大幅提高。注浆后,桩侧水泥浆在压力作用下沿桩周围冲击桩周泥皮、土层,侵入桩周土体,等到周围水泥浆与桩周土体固化,提高了桩身与固化区的摩擦程度,有效提高了桩侧摩阻力。根据试验数据计算可得,SZ1桩极限承载力提高幅度为58.1%,侧阻力提高41.5%,端阻力提高159%;SZ2 桩极限承载力提高幅度为60.6%,侧阻力提高43.8%,端阻力提高159%;注浆后,测试曲线走向变缓,荷载相近的情况下桩端位移明显减小,桩端刚度得到了提高。从注浆前测试曲线上下呈现出明显的不对称性,表明下荷载箱的上下两段桩的承载力极不平衡,即桩端阻力远小于桩侧阻力,表现出明显的摩擦型桩的特征;注浆后可发现下荷载箱的测试曲线趋于对称,说明注浆后桩端阻力大幅提高,使桩的端承力作用更加明显。

对于本工程桩基持力层的选择,根据测试数据表明注浆后SZ1 和SZ2 的承载力都高于9600 kN,均可满足本桥梁工程单桩承载力的要求,且注浆后SZ2 的实测承载力要大于SZ3。其中SZ2 桩端进入卵石层20 m 并后注浆,桩长60 m,施工时间为2 d一根桩;而SZ3 桩端穿透卵石层,进入中风化层,总桩长71 m,施工时间为4 d 一根桩。对比两者的混凝土用量及注浆量发现,SZ3 比SZ2 的资源消耗及工期都大大增加,严重影响工程综合效益,而SZ2 在注浆后的承载力完全可以满足桥梁的桩基设计要求,因此优先选用卵石层作为持力层,采用后注浆技术的钻孔灌注桩为本工程的最优方案。

4 结 语

测试结果表明:在本工程的地质条件下,以卵石层为持力层,采用后注浆工艺可大幅提高桩端阻力,并有效提高桩侧阻力;对卵石层和中细砂的侧摩阻提高作用要明显好于黏土和粉质黏土层。注浆后单桩承载力完全可以满足工程需要,通过对比分析发现,本桩基方案相较于穿透卵石层以中分化凝灰岩为持力层的长桩,在施工成本和施工工期上均具有较大优势,把试验结果应用于桩基优化设计中,可显著提高工程的综合效益。

[1]曾章海,胡春华,陈进华.自平衡测桩技术在桥梁工程中的应用[J].中国水运,2010,10(6):79 -80.

[2]中交公路规划设计院有限公司.JTG D63—2007 公路桥涵地基与基础设计规范[S].北京:人民交通出版社,2007.

[3]刘杰,赵灿.双荷载箱下自平衡测试结果转换方法探讨[J].低温建筑技术,2010(10):68 -70.

[4]浙江大合建设工程检测有限公司.DB33/T 1087—2012 基桩承载力自平衡检测技术规程[S].浙江:浙江工商大学出版社,2012.

[5]戴国亮,龚维明,程晔,等.自平衡测试技术及桩端后压浆工艺在大直径超长桩的应用[J].岩土工程学报,2005(6):690-694.