焊接热输入对焊接接头金相组织的影响*

许科华, 朱 飞

(江苏法尔胜泓昇集团有限公司/材料分析测试有限公司,江苏 江阴 214446)

焊接热输入对焊接接头金相组织的影响*

许科华, 朱 飞

(江苏法尔胜泓昇集团有限公司/材料分析测试有限公司,江苏 江阴 214446)

为了优化焊接接头的综合力学性能以及研究裂纹在焊接接头附近的扩展问题,进行了三种不同焊接工艺参数的焊接试验,并针对这三种焊接工艺参数的焊接接头显微组织进行了分析。

焊接工艺; 焊接接头; 显微组织

引 言

焊接是将结构件连接处加热至熔化状态,连接处的金属经历一个熔合-冷却-结晶的过程,形成焊缝,成为一体。在熔合过程中,高温的熔池金属在与母材的交界处生成非均质形核并向熔池内部生长,形成柱状晶[2]。柱状晶的生长程度与焊接的热输入量有直接的关系。因此研究热输入量对焊缝组织的影响,对于焊接接头的最终性能来说,具有非常重要的现实意义。

1 概述

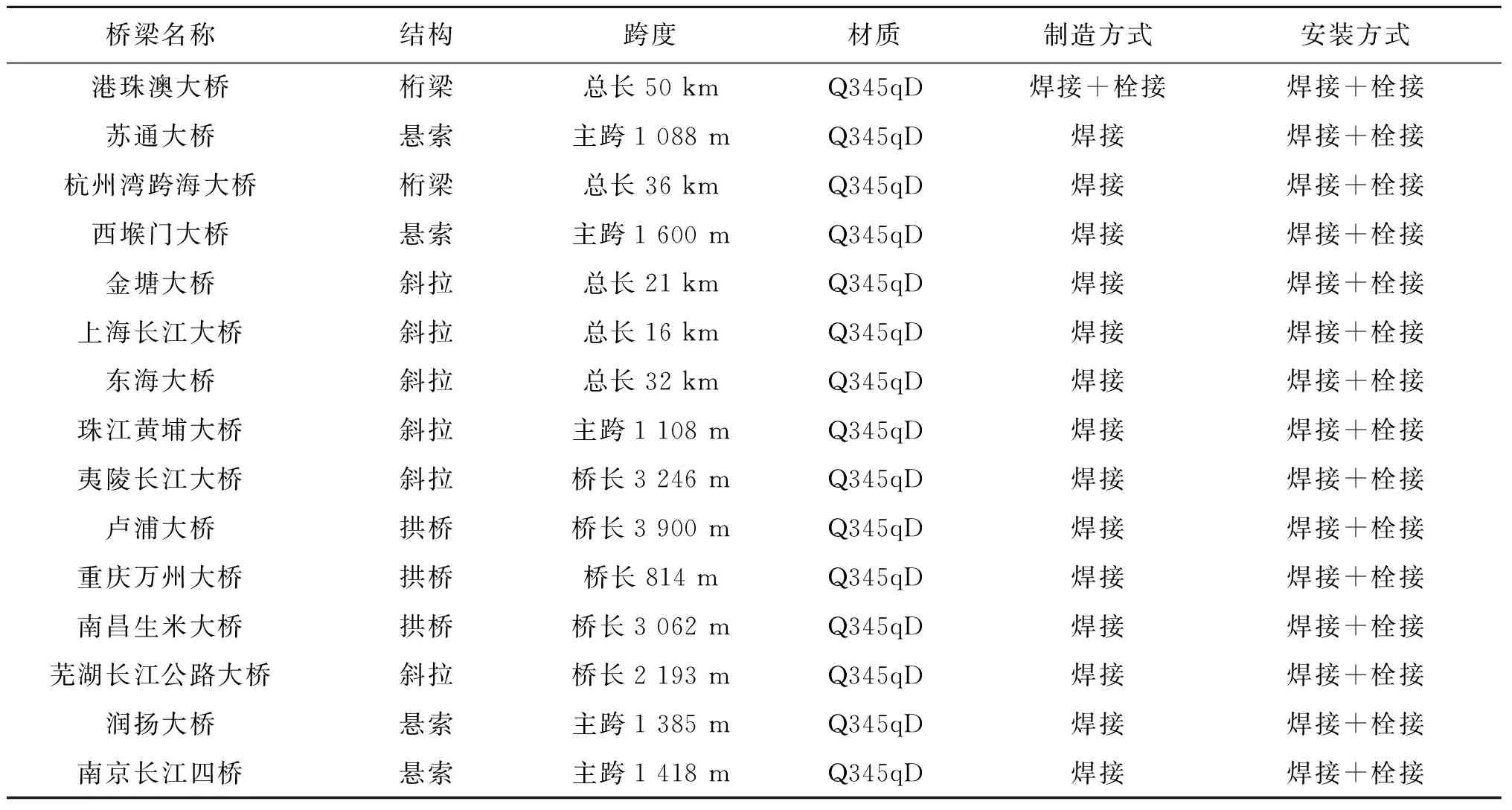

在国家的基础建设中,桥梁是不可或缺的一个重要组成部分,在建设过程中,对质量的把控程度直接影响整座桥梁的施工质量,对社会经济的发展也起到很大作用。2005年以来,江苏法尔胜泓昇集团有限公司承接了大量的桥梁检测业务,如表1所示。

表1 公司参与检测桥梁概况

2 焊接试验

钢结构构件的成型往往是通过各种焊接而成的,大型桥梁也不例外,它们都是通过多个板单元焊接成钢箱梁,在桥位上再把钢箱梁组装成桥,因此,焊接质量的好坏直接影响到整座桥梁的质量和寿命。

一般材料的焊接性可以分为两种:工艺焊接性以及使用焊接性[1]。桥梁钢的工艺焊接性指的是在焊接的过程中焊接微裂纹是否容易产生,也就是焊接裂纹的敏感性;而桥梁钢的使用焊接性指的是桥梁钢焊接接头的强度、韧性、宏观、显微硬度等指标是否满足使用的要求,其中强度和韧性的指标最为关键。

通过研究不同焊接工艺参数对Q345qD钢焊接接头的宏观金相和显微金相组织的影响,可对不同焊接工艺参数的焊接性进行评价。

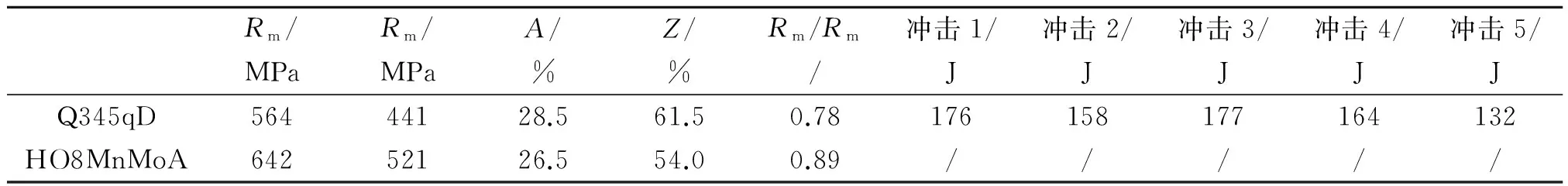

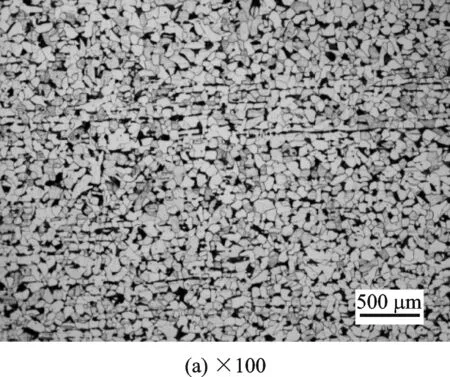

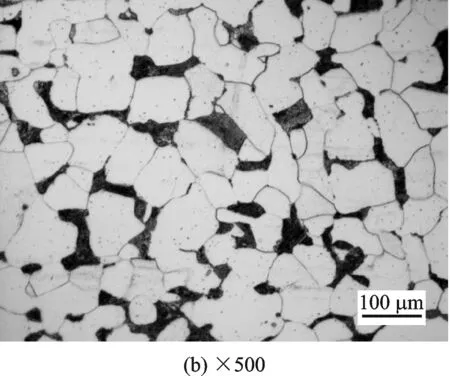

2.1 试验材料

本试验选用板材为200 mm×500 mm×20 mm的Q345qD,属于桥梁用低合金结构钢,这种材料具有强度高、塑性好、冲击韧性高等特点;焊接材料为H08MnMoA,具有焊接性能良好的特点。它们的化学成分如表2所示,力学性能如表3所示。Q345qD材料的原始组织主要以块状的铁素体和层片状的珠光体为主,具体如图1所示。

表2 Q345qD钢和焊丝化学成分/%

表3 Q345qD钢和焊丝力学性能

图1 原材料显微组织照片

2.2 不同焊接参数试验

本试验分别设计了焊接热输入为16、 20和36 kJ·cm-1的三种焊接工艺参数,进行了焊接试验。

3 焊接工艺参数对焊接接头金相组织的影响

3.1 宏观金相组织分析

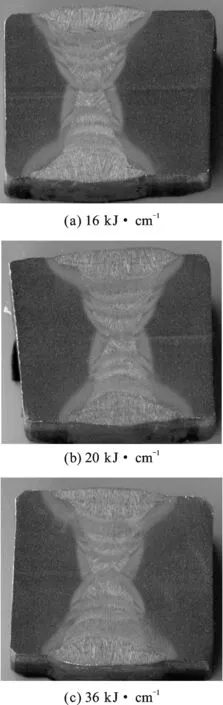

三种焊接接头试样的宏观金相组织如图2所示。焊接接头在金相打磨机上进行打磨,并经过初步抛光后用10%的硝酸水进行腐蚀。从图2中可以清晰地看出整个焊缝的形态,焊缝区、熔合线和热影响区区分非常的明显。图2中,焊接接头的焊缝区域有明显的粗大的树枝状和柱状的形态,整个焊接接头都没有发现夹渣、未焊透、未熔合等宏观缺陷。

图2 焊接接头的宏观金相组织图

3.2 焊缝区显微金相组织分析

3.2.1 显微金相组织形貌

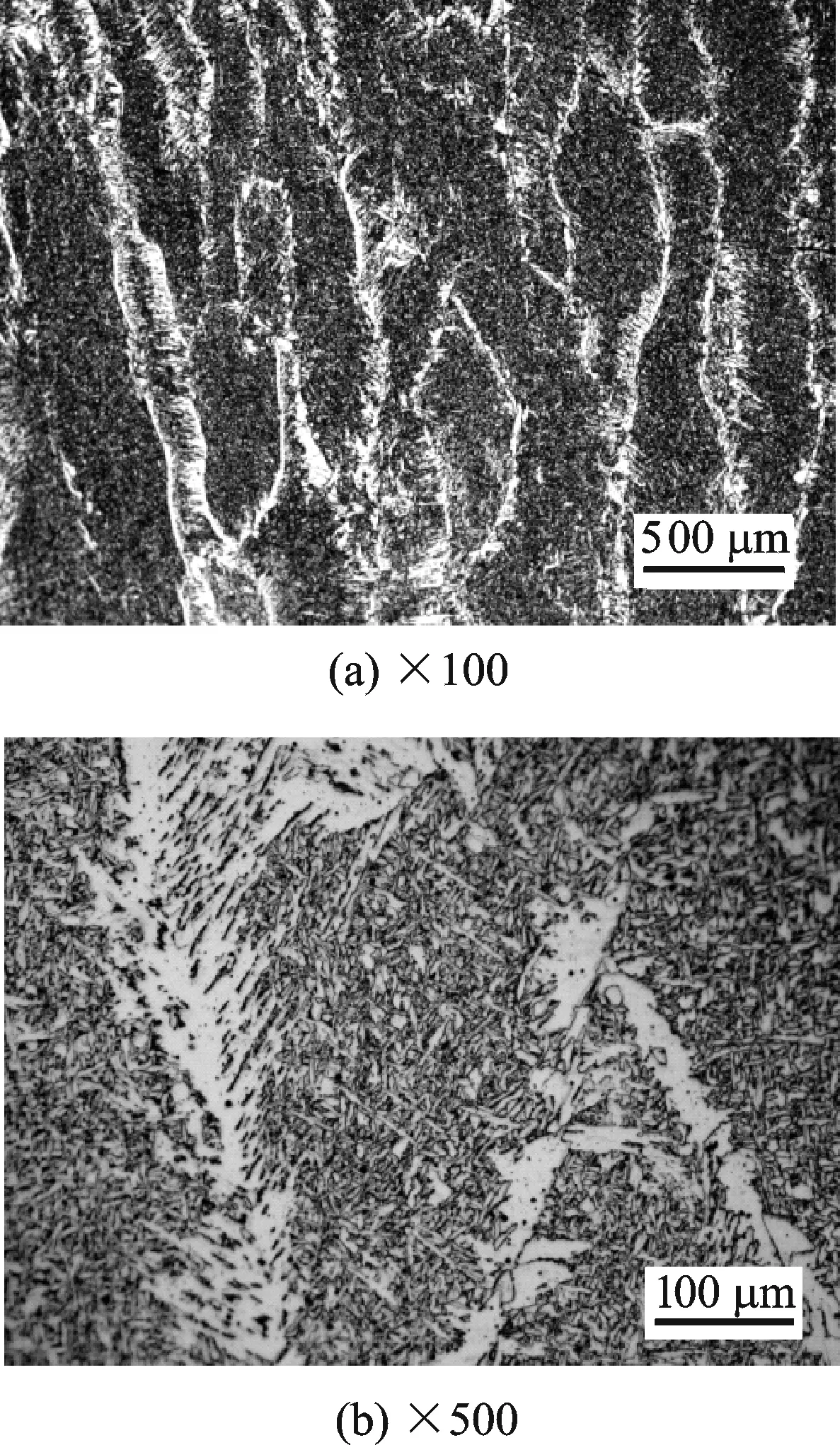

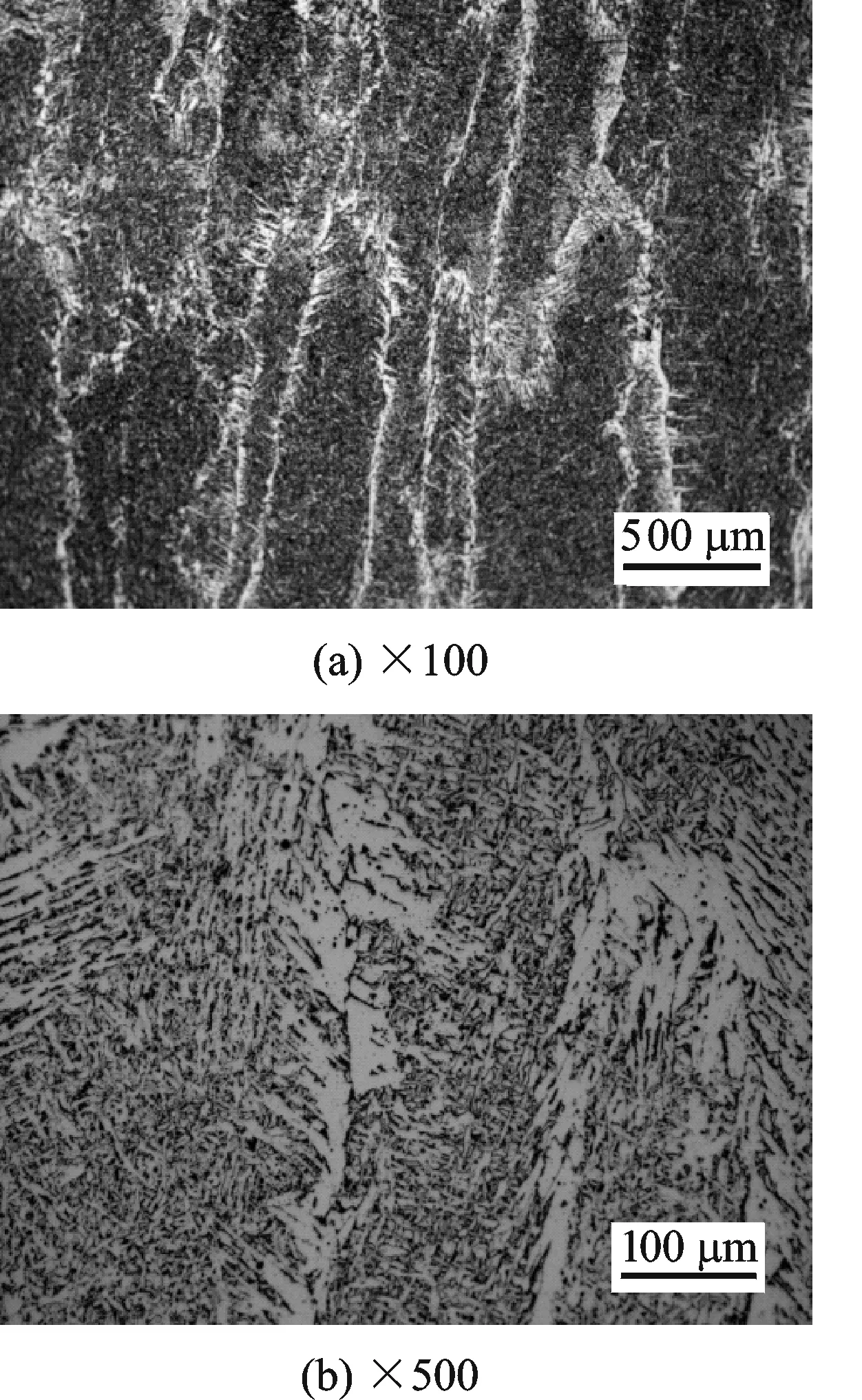

不同焊接工艺参数下焊接接头焊缝区的显微金相组织分别如图3~5 所示。

现实中观察到的组织都是常温状态下的,焊缝区的金相组织也不例外,它们是由高温奥氏体组织在不同的冷却速度下得到的常温组织[3]。根据铁-碳相图我们可以知道,高温奥氏体在连续的冷却过程中,一般都是在原奥氏体的晶界首先析出先共析铁素体。先共析铁素体析出后,由于原始的晶粒内部存在合金元素以及一些微小颗粒,其中一些颗粒,成为形核的核心,无序状的针状组织就在这些颗粒上形核并逐渐的长大。由于先共析铁素体析出时是沿着原奥氏体晶粒的晶界的,所以在常温下的形态所呈现出的轮廓就是焊缝金属柱状晶的形状[4],因此,可以明显的看到焊缝区金相组织的情况,为研究提供了便捷的条件。

图3 16 kJ·cm-1试样焊缝区金相组织

图4 20 kJ·cm-1试样焊缝区金相组织

图5 36 kJ·cm-1试样焊缝区金相组织

通过分析认为,不同的焊接热输入量,在焊缝区必然会导致不同状态、不同比例的柱状晶:在较小的热输入量条件下,柱状晶非常的发达,见16 kJ·cm-1试样的金相图;而在较大的热输入量条件下,焊缝中的柱状晶比例相应减小,但其宽度却增加了,见36 kJ·cm-1试样的金相图。可以看出,在焊接接头中,随着焊接热输入量的增加,柱状晶逐渐消失,在组织中所占比例大幅度减少,而且,因为焊接热输入量的增加,导致熔池金属中的过冷度减小,使得柱状晶向熔池内部长大的动力减小,柱状晶沿横向长大,宽度增加。

从图3~5中还可以看出,在原奥氏体晶界析出了晶界铁素体和少量的块状铁素体,它们呈直线规则的排列。还有一些在晶界铁素体的基础上向晶内平行生长的板条铁素体,它们所占的比例就非常少,有些根本就看不见。而在原奥氏体的晶粒内部,则析出了细小的无序的针状组织,并且,该部分针状组织还随着热输入量的增加显示出先增加后减少的趋势。

3.2.2 原因分析

焊缝金属中呈现不同金相组织的原因是多方面的。一方面,随着焊接热输入量的增加,焊缝熔池金属的温度就越高,使得奥氏体比较容易在液态金属中形核,高温奥氏体的原始晶粒尺寸就较小,而且,由于熔池金属的温度过高,向熔池金属内部生长的枝状晶可能被高温的熔池金属所熔化,成为奥氏体晶粒新的形核核心,从而导致了奥氏体晶粒的形核比例增加,所以在过热的熔池金属中心部位,有更多的机会出现等轴晶,它的比例也会相应的增加。由于在熔池金属的冷却过程中,柱状晶向晶粒内部生长需要一定的温度梯度和过冷度,但热输入量的增加却提高了熔池金属的温度,使得熔池金属的温度梯度减小,过冷度也减小,从而导致柱状晶向奥氏体晶粒内部生长的动力不足,而在没有温度梯度的横向位置,却比较容易长大,这样就得到了比较宽大的柱状晶组织。另一方面,随着热输入量的增加,焊缝金属在完全凝固成固态金属后的温度也越高,随后的冷却速度就越小,这就使得奥氏体转变在较高的温度下进行,这对先共析铁素体的析出是有利的。但由于温度的偏高,奥氏体的原始晶粒长大严重,奥氏体颗粒的变大导致的结果是晶界尺寸减少,晶界铁素体形核的位置减少,析出量减少,同时依附于晶界铁素体的侧板条铁素体的量也相应的减少。

而对于原始奥氏体内部形核的无序的针状组织则与晶粒内的夹杂物多少有关,随着热输入量增加,熔池金属温度升高,在高温下停留时间变长,由于枝状晶等熔入以及合金元素的关系,夹杂物含量增加,针状组织形核量增加,含量也随之增加,随着热输入量的进一步增加,焊缝金属中的合金元素急剧烧损,使得夹杂物含量减少,针状组织的含量也随之减小。

3.3 热影响区显微金相组织分析

3.3.1 显微金相组织形貌

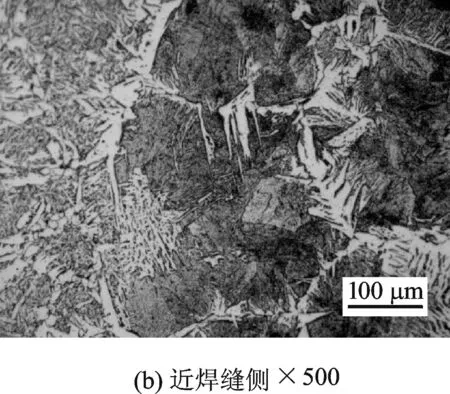

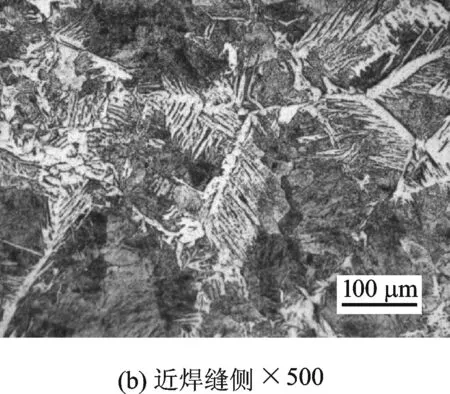

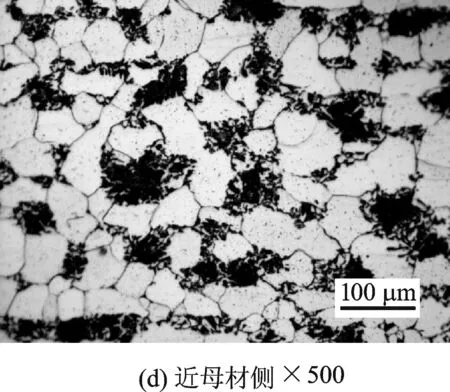

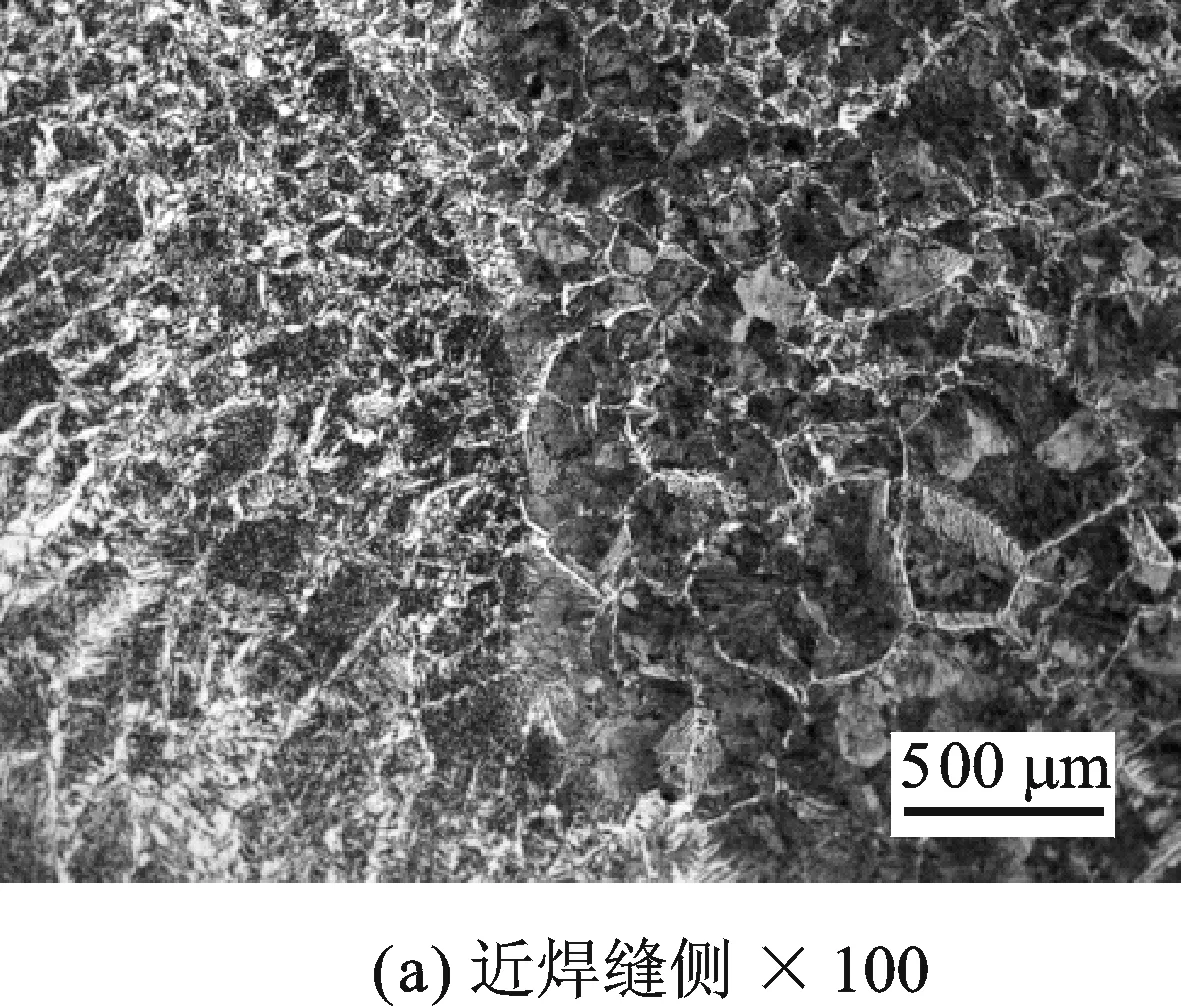

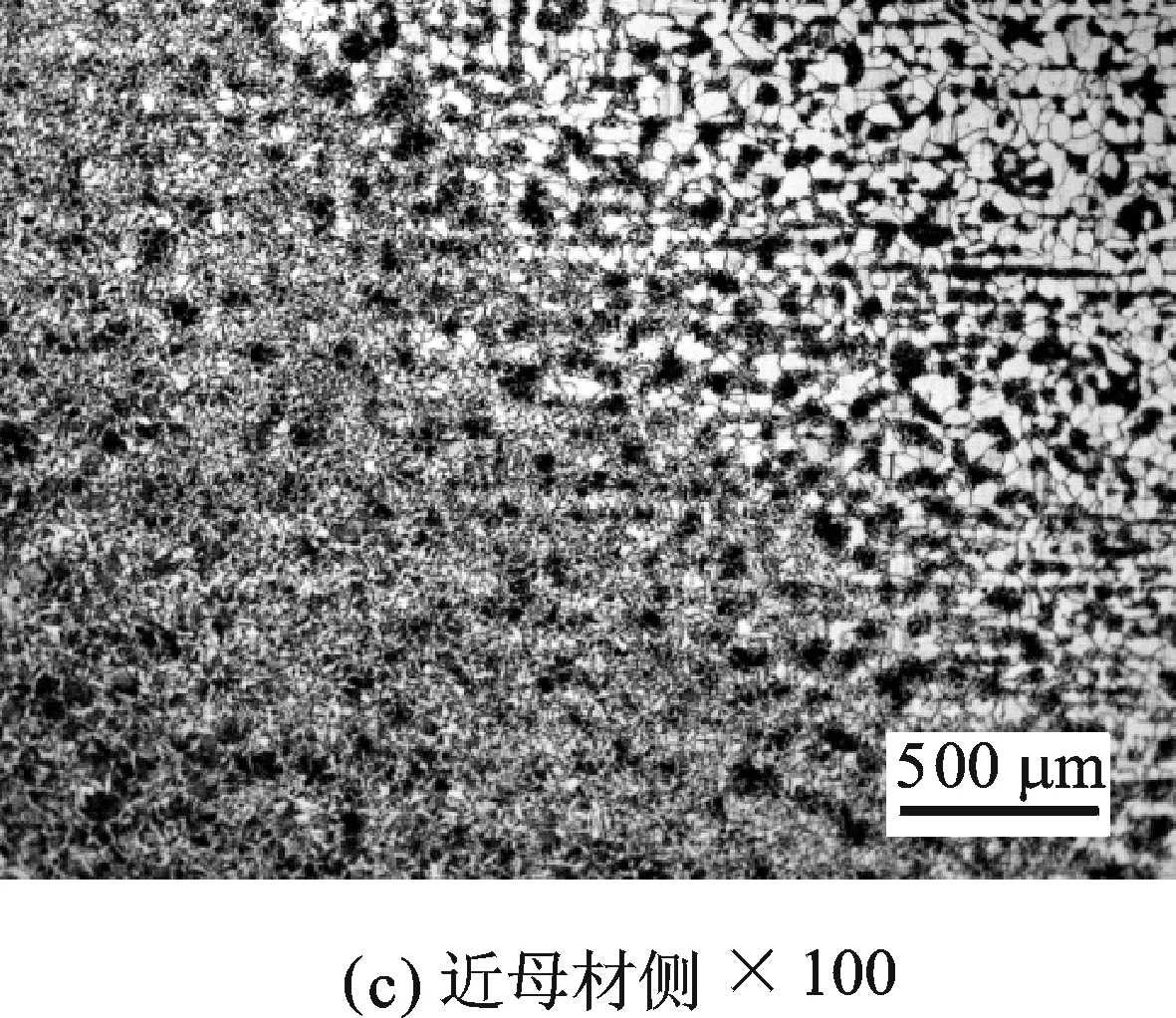

由于焊接接头热影响区处在与熔池金属距离不同的区域,其温度不相同:在熔池金属附近的区域峰值温度高于AC3温度,而在远离熔池金属的区域峰值温度却在AC1~AC3之间。在随后的连续的冷却过程中,随着距离熔池金属的远近不同所形成的组织也是不相同的,这就造成了整个热影响区组织的极度不均匀。一般情况下,热影响区的组织由三个部分组成:距离熔池金属最近的即熔合线附近的粗晶区域、峰值温度刚刚达到AC3温度的相变重结晶区域和峰值温度在AC1~AC3之间的不完全相变重结晶区域,它们之间的区别非常明显,分别如图6~8所示。

3.3.2 原因分析

当热输入量比较小时,靠近焊缝区域的冷却速度较快,使原始的奥氏体晶粒的晶界被保留了下来;但随着热输入量的增加,粗晶区受高温作用的时间变得更长,导致过冷度减小,冷却速度也变慢,奥氏体晶粒在这种条件下不断的长大,而且,由于整个过程在较高的温度下进行,在奥氏体的晶界逐渐有先共析铁素体不断的析出,并且随着热输入量的增加,先共析铁素体析出的趋势也不断上升。

对于粗晶区附近的相变重结晶区,由于其温度较高,超过了铁-碳相图上的AC3线,母材的组织已经完全的奥氏体化,在随后的冷却过程中,奥氏体转变为细小的铁素体和珠光体组织。

在相变重结晶区的外侧,是晶粒大小很不均匀的不完全相变重结晶区,其温度处在铁-碳相图上的AC1~AC3温度之间,由于铁素体的含碳量比较低,所以在这一区域,粗大而含碳量低的铁素体组织没有完全奥氏体化,所以体现为比较粗大的组织,而珠光体组织中含碳量比较高,它的奥氏体化温度比较低,所以这一区域的珠光体组织得以完全的奥氏体化,并且在冷却过程中转变成了比较细小的珠光体和铁素体,故该区域的晶粒是不均匀的。

图6 16 kJ·cm-1试样热影响区金相组织

图7 20 kJ·cm-1试样热影响区金相组织

图8 36 kJ·cm-1试样热影响区金相组织

4 结论

(1) 随着焊接热输入量的增加,柱状晶比例逐渐变少、等轴晶比例却有所增加,沿奥氏体晶界析出的先共析铁素体的数量明显增加、向晶内生长的板条铁素体数量降低,在奥氏体晶粒内部,无序状的针状组织含量先增加后减少。

(2) 焊接接头热影响区组织分布极不均匀,靠近焊缝侧晶粒粗大,相变重结晶区主要为珠光体组织、铁素体组织,在不完全相变重结晶区,组织为粗大的铁素体混合细小的铁素体和珠光体。

(3) 随着焊接工艺参数的变化,热影响区的组织受其影响最大的是粗晶区,相变重结晶区和不完全相变重结晶区受焊接工艺参数的影响不是很大。

[1] 黄春林,李朝兵,华奕,等.埋弧焊线能量对Q345qD钢焊接接头性能的影响[J].江苏建筑,2014,02:78-80.

[2] 张建金,鞠志萍.铁路桥梁用321-Q345q-D复合钢板焊接工艺研究[J].钢结构,2012,27(11):48-53.

[3] 王坤茜,张天会,陈运春,等.焊接热输入对ADB610钢焊接接头组织性能的影响[J].热加工工艺,2012,41(19):193-195.

[4] 张朋彦,高彩茹,朱伏先.大热输入焊接用钢的组织与力学性能[J].东北大学学报(自然科学版), 2012,33(01):81-85.

2015-08-11

许科华(1979—),工程师。电话:13912456465;E-mail:35505038@qq.com

TG441; TG115.21