塑料模板作为成型模具在现浇混凝土结构中的应用

建筑模板是混凝土的成型模具,是现浇钢筋混凝土结构工程的重要辅助部分,关系到工程的质量、安全、进度以及经济效益,因此建筑模板的选择和使用对于建筑工程具有重要意义。

1 工程概况

某综合办公楼、食堂宿舍工程地下1 层,地上5层,建筑面积约7 880 m2,建筑高度13.17 m;办公楼地上3 层,建筑面积为4 720 m2,建筑高度11.750 m。

办公楼建筑平面呈U 形,食堂和宿舍楼呈矩形,墙柱板混凝土结构模板采用1 830 mm ×915 mm ×15 mm 塑料模板,使用数量约为5 000 m2。

2 塑料模板的技术原理

塑料模板是以聚丙烯等硬质塑料为基材,加入玻璃纤维、剑麻纤维、防老化助剂等增强材料,经过复合层压等工艺制成的一种工程塑料,可锯、可钉、可刨、可焊接、可修复,既环保节能,又能保证质量,施工操作简单,节约成本,减轻工人劳动强度,减少钢材、木材用量,最后还能回收利用。

聚丙烯塑料模板的单价要比木胶模板和竹胶模板要高,但是由于聚丙烯塑料模板具有较高的周转次数和残余价值,使得其均摊使用费用反而远低于木胶模板和竹胶模板。

3 塑料模板技术路线

以塑料模板发明专利为理论基础,以生产工艺技术作为指导,依托厂商生产技术水平提供高品质塑料模板,结合完善模板施工方案,实施全过程精细化管理,使混凝土结构成型施工处于高标准、严要求的受控状态。

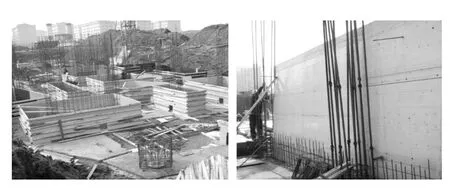

塑料模板根据混凝土构件的尺寸,通过各种型号拼接,专用卡具锁拼,使混凝土成型尺寸更加准确。通过改进模板材料,使混凝土外观质量更易保证,操作比钢模板、木模板、竹模板更加方便快捷。塑料模板安装现场照片见图1。

图1 塑料模板安装

4 技术特点和难点

(1)塑料模板具有抗湿、耐腐蚀、耐酸和耐碱性等特点。

(2)塑料模板强度高、韧性强,耐冲击、弹性强,不易产生变形,从而大幅度提高了模板的周转使用次数。

(3)塑料模板规格全、重量轻(16 ±0.5 kg/m2)、支拆模轻便,施工操作及搬运安全可靠、劳动强度低、施工效率高。

(4)塑料模板可与木(竹节)胶合板等多种材质板同时使用。

(5)经测试,塑料模板的正常使用次数为可反复使用60~100 次,从而大大降低施工成本,且使用后的废旧模板还可收回,以旧换新,节约成本更加可观,有利模板租赁业的发展。

(6)塑料模板在使用过程中无需涂刷脱模剂,容易清洁和保养。因此减少了模板清洁、保养费用。

(7)塑料模板表面平滑、光洁,与混凝土剥离性好,易脱模,可大大加快施工进度,缩短施工工期,有助于实现清水混凝土施工的质量要求。

(8)塑料模板如遇损坏,可回收、再生因而减少废弃物对环境的污染,符合国家创建节约型社会的基本国策。

(9)塑料模板有较好的物理性能,使用温度在-5°~65 ℃,不吸水,并且有足够的机械强度。

(10)塑料模板可锯、钻,纵、横向可以任意连接组合,卸模设有楔型模板;转角接点设有90°阴、阳角模板,施工十分方便。

5 施工工艺流程

(1)柱模板:检查柱位置墨线→抹柱模板底部地面找平层、焊限位钢筋→安装柱模板→安装柱箍→校正固定→质量检查。

(2)墙模板:检查墙体位置墨线→安装就位一侧墙模板→钻对拉螺杆孔并装上穿墙螺杆和内套管→安装另一侧墙模板→钻对拉螺杆孔并对上穿墙螺杆→检查(或调整竖向内楞木间距)→安装水平双钢管外楞,临时固定穿墙螺杆→检查、调整模板垂直度,安装支撑→紧固穿墙螺杆螺帽→安装门窗洞侧边模板→质量检查。

(3)梁模板:搭钢管承重支撑架→复核标高→安装梁底模→绑扎梁钢筋→安装梁侧模→质量检查。

(4)楼板模板:搭支撑架→安放木格栅(楞木)铺模板→校正标高→安装预埋洞模板框→模板缝处理→质量检查。塑料模板支模架现场照片见图2。

图2 塑料模板支模架

6 塑料模板常用规格

楼板塑料模板规格:915 mm × 1 830 mm、1 000 mm×2 000 mm、1 220 mm ×2 440 mm,均采用上下平整的平板结构形式。

墙柱塑料模板规格:以900 mm × 1 800 mm、600 mm×1 800 mm、500 mm ×1 800 mm、450 mm ×1 800 mm 为 主,搭 配 使 用600 mm × 1 500 mm、600 mm× 1 200 mm、600 mm × 900 mm、400 mm ×1 500 mm、300 mm×1 500 mm 使用,边角可以适当选择100 mm ×900 mm、150 mm ×900 mm、200 mm ×300 mm、200 mm × 600 mm、200 mm × 900 mm、250 mm× 600 mm、250 mm × 900 mm、300 mm ×600 mm、300 mm×900 mm 等小规格补齐。均为背部带肋的结构形式。

7 施工操作要点

7.1 剪力墙施工要点

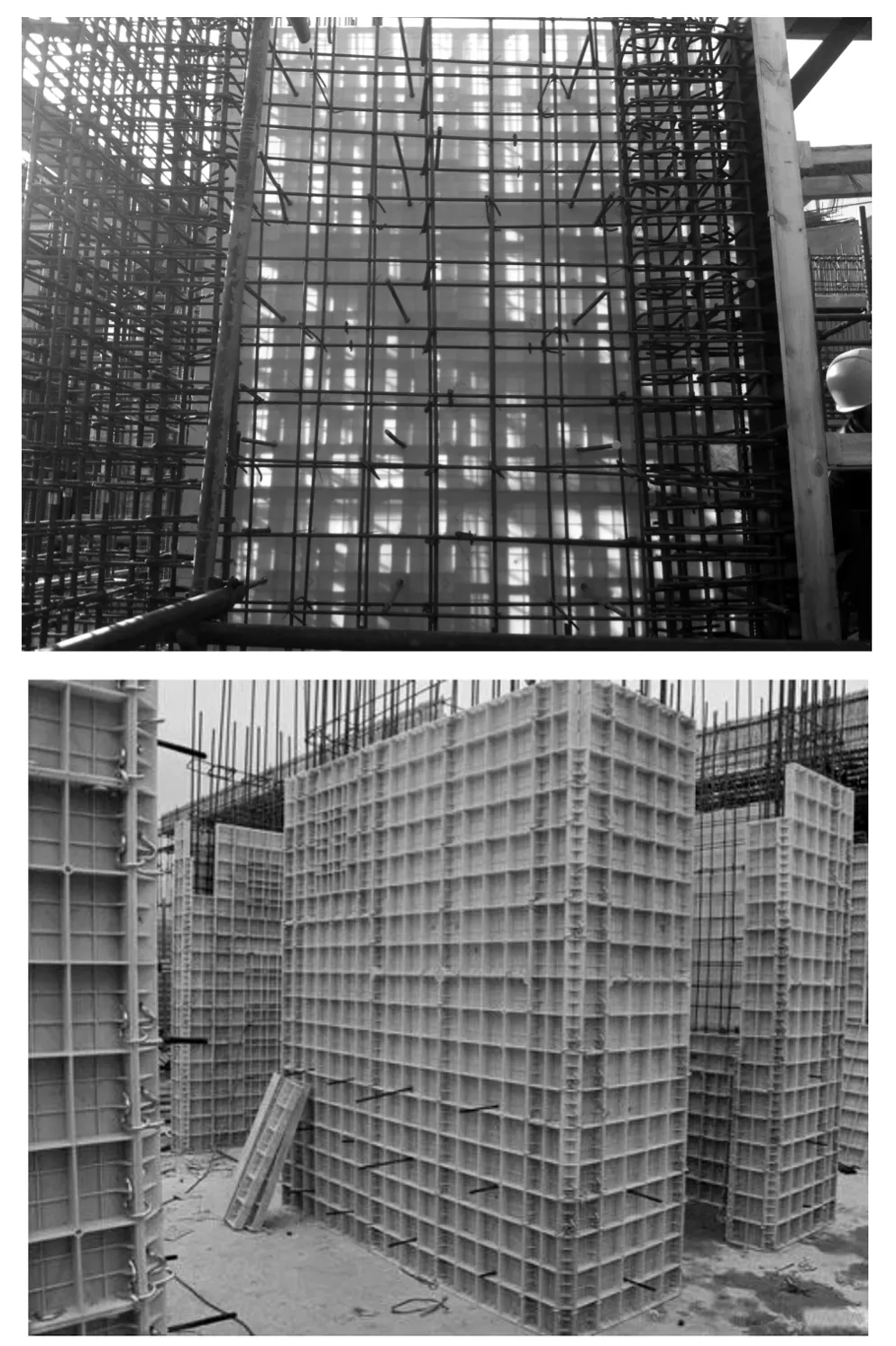

(1)安装模板宜采用墙两侧模板同时安装。第一步模板边安装锁定边插入穿墙或对拉螺栓和套管,并将两侧模对准墙线使之稳定,然后用钢卡或蝶形扣件与钩头螺栓固定于模板边肋上,调整两侧模的平直。

(2)用同样方法安装其他若干步模板到墙顶部,内钢楞外侧安装外钢楞,并将其用方钢卡或蝶形扣件与钩头螺栓和内钢楞固定,穿墙螺栓由内外钢楞中间插入,用螺母将蝶形扣件拧紧,使两侧模板成为一体。安装斜撑,调整模板垂直,合格后,与墙、柱、楼板模板连接。见图3。

图3 模板与穿墙螺杆示意图

(3)加固的间距不得大于450 mm ×450 mm,以免不规范施工造成胀模。

(4)墙体模板要形成错缝,不要保持所有拼缝在一条直线上,尽量错开,防止浇筑时候产生的荷载沿同一条线上应力集中,模板拼缝处承受荷载过大。

(5)剪力墙顶部尽量采取小块收尾,以免拆模板时不容易拆卸。

(6)保证墙体两面对穿螺栓的孔位对正,以便于加固。

(7)高度超过2 m 的剪力墙加固要采取斜撑,600 mm 增加一道斜撑。

7.2 柱模板施工要点

(1)支模前检查墙柱的立面钢筋是否在墙、柱的边线及其保护层内,修正后焊上定位筋,清除异物。下端基准找平。

(2)先将柱子第一层四面模板就位组拼好,用阳角模连接四面模板,用异形卡扣正反交替连接。使模板四面按给定柱截面线就位,并使之垂直,对角线相等。

(3)用定型柱套箍固定,楔板到位,销铁插牢。

(4)以第一层楼板为基准,以同样方法组拼第二层和第三层,直至到带梁口柱模板。用异形卡扣对竖向、水平接缝正反交替连接。在适当高度进行支撑和拉结,以防倾倒。拼装时相对的两边用同样的模板,相邻的两边用上下相反的模板错缝拼装,达到其平整度。见图4。

图4 塑料模板异形卡扣示意图

(5)对模板的轴线位移、垂直偏差、对角线、扭向等全面校正,并安装定型斜撑,或将一般拉杆和斜撑固定在预先埋在楼板中的钢筋环上,每面设两个拉(支)杆,与地面呈45°。上述方法安装一定流水段的模板。检查安装质量,最后进行群体的水平拉(支)杆及剪刀支杆的固定。

(6)将柱和模板内清理干净,封闭清理口。

(7)柱子加固要具有垂直和水平双向钢管,防止产生柱子轴线偏移。

(8)竖缝卡扣中间距不低于300 mm,平缝在150 mm(即每孔必扣),模板接头处必扣扣件,最下方的扣件向上扳以便拆模。墙的两侧对拉螺栓孔应平直相对,不要斜拉硬顶,模板钻孔应用电钻,不可用螺栓直接插入。模板错位拼接的地方搭接长度要大于200 mm。

7.3 检查与校正

模板安装完毕应校对模板的尺寸、标高、水平度和立柱的结合牢固程度,做一次全面检查,如有超出规范许可范围则应及时纠正。初加固、校正、再加固,然后将模板表面清理干净,准备浇筑。

垂直系统应特别加强,设置水平拉杆和斜拉杆。

7.4 模板拆除

(1)结构底模拆除前,必须先填写拆模申请单,经签字同意后,方可进行模板的拆除。

(2)模板拆除必须达到规定的拆模强度且要满足混凝土的设计强度,同时要确定具体拆模程序、方法、安放措施。在常温下墙体混凝土强度必须达到1.2 MPa,架设外挂架处墙体强度必须达到7.5 MPa。

(3)要做到后支的先拆,先支的后拆;先拆除非承重部分,后拆除承重部分;先拆侧面模,后拆承重模的原则。支撑件和连接件要逐件拆卸,模板逐块拆卸并传递,上下有人接,勿伤模板和混凝土面,更不要砸伤人。

(4)拆下后分类堆放整齐,附件及时收集安放。按顺序拆模有序堆放,防止高层跌落,不用蛮力拆卸,保护模板。

8 质量控制

8.1 质量要求

板面平整,无明显突起或凹陷,局部存在不平整,偏差不大于2 mm。板面尺寸准确、方正,偏差不大于2 mm。阴阳角模方正,连接角模平整顺直。

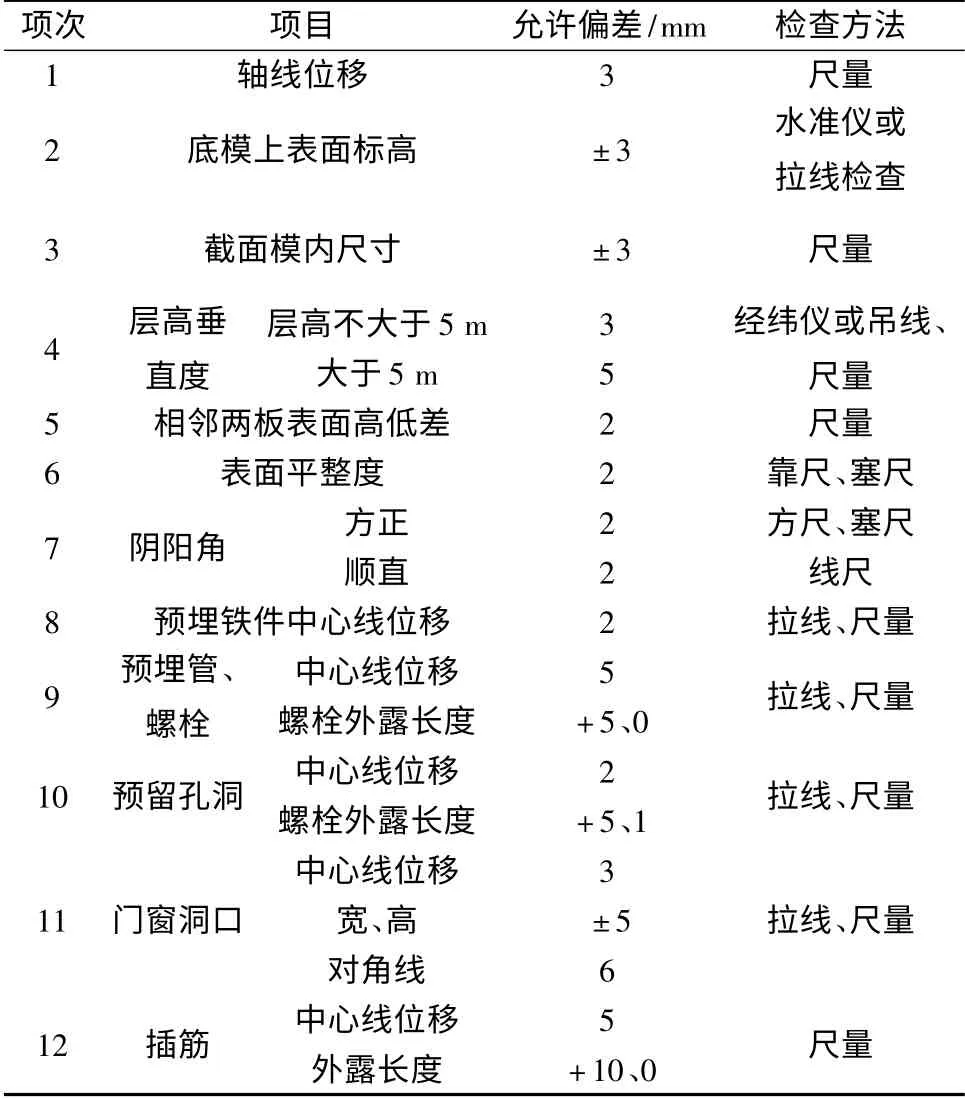

8.2 现浇结构模板安装允许偏差

现浇结构模板安装允许偏差见表1。

表1 现浇结构模板安装允许偏差

8.3 模板安装观感质量

(1)模板板面平整、光滑,尺寸准确,尺寸偏差不大于2 mm。

(2)模板背楞在支架部位预留圆孔,要求无扭曲、破损、毛刺,位置准确,操作平台、支架安装牢固。

(3)模板板缝拼接严密、平整、无错台。

(4)塑料模板螺栓及异形卡、“3”型卡均应按设计要求安装到位。

(5)塑料模板排模出现的木条厚度与模板一致,不嵌入,不突出,木条部位螺栓固定,间距同螺杆。

9 应用效果

9.1 经济效益

(1)塑料模板的拼装与拆卸时间要比传统模板节省20%。施工速度加快,所有租赁设备租期缩短,节省30%以上的租赁费用。

(2)塑料模板具有较好的刚度和强度,次楞间距可以设置500~600 mm,所用周转木材比传统模板节省1/4 以上。

(3)塑料模板在规范使用情况下可以周转使用40~60 次,从而大幅度降低单次使用成本,比竹(木)胶合板模板节省30%左右。同时,多次周转使用,能有效避免模板多次采购和运输所带来的额外时间与费用,加快施工进度。

(4)塑料模板尺寸稳定、不变形、易清灰,可以任意连接组合,且重量轻,施工轻便。使用塑料模板表面光洁,混凝土更易达到清水混凝土质量要求。

(5)目前市场上木模板70 元/m2,塑料模板110元/m2。木模板的损耗成本为11~13 元/m2,使用塑料模板的损耗成本为6~7 元/m2。本工程模板周转按照合理周转,材料投入按照5 000m2计算,共节约2.5 万元。

9.2 社会环境效益

塑性模板是一种真正的绿色环保高科技材料,符合国家“以塑代木,以塑代钢,以塑代铝”的产业政策导向,是国家鼓励发展的节能、环保型的高新技术产品。塑性模板不采用钉子等钢性材料,减少施工区环境噪音污染。废弃后,可以全部回收再生,减少废锯材产生,施工现场文明施工得以保证,有利于实现可持续发展,共建和谐社会。