DuroGlide®

——用于高燃油效率商用车发动机的新一代活塞环涂层

[德] S.Hoppe [美] T.Kantola

材料工艺

DuroGlide®

——用于高燃油效率商用车发动机的新一代活塞环涂层

[德] S.Hoppe [美] T.Kantola

商用车发动机发展的根本驱动力是提高燃油效率及满足愈加严格的废气排放法规,这为发动机零部件,特别是活塞环的开发提出了重大挑战。在动力气缸中,活塞环组是摩擦损失的重要部件,活塞环组的摩擦损失占发动机总机械摩擦损失的25%,相应影响燃油耗高达4%。要在不影响机油消耗的前提下,减小摩擦功率损失,同时满足由于功率密度增加、缸孔更平滑、润滑减少,以及使用代用燃料等越来越多的活塞环热机械学和摩擦学要求。在这种情况下,以耐磨性和抗刮擦性为特征的活塞环工作表面的可靠性发挥着日益重要的作用。活塞环表面涂层作为关键设计要素,必然是解决活塞环/气缸套摩擦学系统摩擦损失和增加可靠性的主要焦点之一。概述了新一代四面体非晶质碳基(ta-C)活塞环涂层的开发,这项名为“DuroGlide®”的活塞环涂层在提高产品性能、减小摩擦方面树立了新的标准。DuroGlide®涂层活塞环与其他同类产品相比,具有更出色的耐久性、耐磨性和抗刮擦性,结合先进的顶环和油环设计,可使商用车发动机节省燃油耗多达1.2%。介绍了DuroGlide®涂层如何提供优越的耐磨性和抗刮擦性,从而在润滑条件不良的情况下具有更高的性能和燃油效率。最后,总结了上压缩环和油环的台架试验和发动机验证的基本结果。

商用车 发动机 活塞环 涂层 可靠性

0 前言

在美国,有研究认为商用车仅占道路行驶车辆的7%左右,但其燃油消耗量却超过道路车辆所用燃油的25%。为此,联邦授权的燃油和排放法规的重点是把提高商用车燃油经济性作为改善空气质量和能源独立战略的关键因素。发动机制造商之间用以实现减排目标的方法和技术差别很大,目前启动的工程技术开发费用昂贵。因为发动机零部件将经历新的运行边界条件,增加了一定程度的不确定性。开发人员和用户都需要采用耐用零部件,以确保实现预期的排放和燃油经济性。商用车发动机制造商正在寻求提高零部件可靠性的方法。在这种情况下,推出更耐用的发动机零部件和材料已成为研发的关键因素。

为达到联邦排放和燃油消耗标准,中型和大型发动机制造商正在研究和实施创新的发动机循环策略。研究人员已提供了许多建议,如采用更高的燃烧压力、使用低粘度机油、采用压缩天然气或丙烷做燃料(火花点燃发动机)、废气再循环,以及大量非传统燃烧模式来达到已颁布法规的要求。其中有许多建议会对活塞顶部压缩环的Stribeck润滑摩擦学模式产生影响。例如,发动机降转速使其在低速时达到特定的功率水平,产生更高更持久的压力曲线,从而增加活塞环/缸孔界面上的法向力并降低Stribeck数。同理,使用低粘度机油并减小流体剪切厚度,可同样改变Stribeck数。因此,在选择这些上压缩环材料时,必须考虑商用车发动机制造商目前必须执行的附加需求,把滑动零部件推到远离Stribeck曲线的下方。

除了工况模式要求外,中型和大型发动机使用的代用燃料也给上压缩环提出了挑战。例如,天然气燃料由于其固有的润滑性很差,导致了许多活塞环材料难以维持非传统摩擦学状况;还导致将上压缩环更远地推到Stribeck曲线下方的情况。事实上,合理选择材料有利于发动机模式化运行。

降低燃油消耗和排放的其他策略包括降低缸孔表面粗糙度、提高油环张力、减小机油泵供油量,以及新的燃料供给方式等,所有这些策略都会导致不同程度的润滑性和燃烧室中的各种化学问题。上压缩环材料必须能承受边界混合润滑条件,而且不能有明显的磨损和刮擦现象。

柴油机机油消耗是颗粒排放物中产生可溶性有机物和含碳物质的重要因素。许多子系统都对柴油机的机油消耗有影响,如气门杆密封、曲轴箱强制通风、涡轮增压器,以及动力气缸组件等,通常认为,动力气缸组件是最主要的机油消耗来源。在动力气缸内减少机油消耗的传统方法包括降低缸孔粗糙度、采用油环组件,以及增加活塞环的张力等。所有这些方法通过增加法向力的单位负荷、减小作用面积或减少机油供给等都有助于减小Stribeck数。其中,除降低缸孔粗糙度外,其他方法都会增加摩擦。缸孔粗糙度降低和由此导致的润滑油可用性降低使得摩擦的动力气缸组件临界于刮擦条件。研究人员认为机油耗控制和摩擦反向相关,并始终存在潜在的活塞环或活塞刮擦风险,需要采取应对措施。在这种情况下,采用更可靠的发动机零部件和材料变得尤为关键。

考虑到上述要求和条件,理想的活塞环涂层必须具有良好的耐久性,且磨损率非常低,同时不存在潜在刮擦风险。另外,在理想情况下,该材料在混合润滑条件下应具有超低的摩擦系数。从摩擦学角度来看,涂层应与混合润滑相容,并允许进行独特的活塞环设计,从而帮助商用车行业达到燃油和排放法规要求。ta-C涂层能够适应这些要求,本文也将提供支持该观点的试验台与发动机数据。

1 活塞环对燃油效率的影响

商用柴油机的燃油能量利用率在50%左右。5%~10%的燃油耗用于克服机械损失,在这些机械损失中,50%左右是由活塞总成引起,其余来自于全负荷时的活塞环摩擦损失(部分负荷时损失更高)。活塞环的摩擦损失可达25%以上,总的来说,活塞环大约能消耗发动机燃油耗总量的4%~5%。

众所周知,活塞环总摩擦取决于混合摩擦和流体动力摩擦,其中,摩擦力的大小在很大程度上受摩擦条件(如活塞速度、机油粘度、缸孔几何形状和粗糙度等)的影响。如图1所示,特别是在上止点和下止点时,混合摩擦的影响显著,原因是气压力和活塞减速增加了活塞环和气缸壁之间的粗糙面接触。

除了表面涂层外,活塞环的结构特征如轴向宽度、活塞环周边的桶面形状,以及油环切向负荷等也是减小摩擦的相关因素。例如,将发动机的顶部压缩环的轴向宽度从4mm减小到2mm后,通过较低的气体作用力、活塞环桶面几何形状变化和切向力共同影响,可使顶部压缩环的摩擦力降低28%。

2 副作用管理

为使整车厂提升高燃油效率发动机的开发潜力,需要采用更加可靠的零部件。挑战是减小活塞环与缸孔接触导致的摩擦损失,同时能承受高温、脉动的高负荷和不良润滑等不利条件。然而,除了传统的具有高挑战性的工作环境,活塞环还要面对新发动机概念中的极端润滑条件,如更光滑的缸孔、低粘度机油或代用燃料等,这些都要求活塞环具有更优越的抗刮擦性和可靠性。因此,耐用的活塞环和气缸摩擦学系统正在成为实现发动机性能目标的极其重要的特征。

3 活塞环涂层的作用

活塞环涂层在满足卡车用发动机必需的预期寿命中发挥着重要作用。随着发动机结构的改进,活塞环涂层也必须发展,以顺应这种改变或使发动机结构改进成为可能。采用具有氧化铝(CKS)或Goetze金刚石(GDC)等硬质颗粒嵌入物的铬涂层是满足越来越高的气体压力和热负荷的有效措施,并有助于将活塞环和缸孔系统的磨损维持在最低水平。随着物理气相沉积(PVD)氮化铬(CrN)涂层的发展,活塞环可以承受更高的热负荷。

涂层作为关键的摩擦学设计要素,必然是控制活塞环/气缸摩擦学系统的主要焦点。

如图2所示,活塞环涂层的类型可根据震荡式台架试验中测量的摩擦力进行排名。结果表明,氢化类金刚石结构碳材料涂层(DLC)和ta-C涂层(DuroGlide®)比PVD-CrN和颗粒增强铬涂层在减少摩擦损失方面具有更大的潜力。

DLC涂层本身的摩擦系数非常低,因此,在混合润滑条件下能显著降低摩擦损失。另外,DLC涂层主要由碳构成,其刮擦倾向非常低。由于具有这些特点,DLC涂层特别适用于超载情况下的活塞环。众所周知,传统的DLC涂层虽为低摩擦涂层,但其厚度只有几微米,从而限制了其在耐磨性要求很高的零部件(如商用车活塞环)上的应用。

4 新一代ta-C活塞环涂层

为克服上述局限性,Federal-Mogul公司开发出了一种名为“DuroGlide®”的新型DLC活塞环涂层,其特征为四面体型非晶质碳基材料ta-C。该ta-C涂层是一种超耐磨涂层,用一种新型的等离子体辅助高真空喷涂工艺方法制造,涂层厚度可增至20μm以上,磨损率很低,能充分满足商用车发动机的长使用寿命要求。随着ta-C涂层的开发成功,具有低摩擦、抗磨损性和突出的抗刮擦性的DLC涂层已能应用于商用车发动机制造领域。

5 涂层特点

DuroGlide® ta-C涂层的结构特征是具有均匀的非晶质碳基涂层,其组织结构如图3所示。这种新型无氢碳基涂层可以达到先前无氢DLC涂层无法达到的厚度。这种更大涂敷厚度的能力是通过减小涂层内应力从而使其在活塞环表面具有优良的附着力来实现的,适用于所有采用铸铁或钢质材料的活塞环。Ta-C涂层中的sp3-杂化碳的含量高达50%~85%,且形成了四面体碳原子结构,使涂层硬度高达5000HV0.2。这种硬质涂层的特征在于具有抗磨损所必须的低粗糙度。无氢涂层确保其能耐受高达500℃的高温,这是先进柴油机的特征。

6 性能优势

通过台架试验发现ta-C涂层具有独特的低摩擦、耐磨损和抗刮擦性等独特性能,并在轻型车发动机上进行了试验,并且在高负荷、涡轮增压轻型车柴油机上也进行了几轮发动机耐久性试验。图4表明,ta-C涂层顶部压缩环的径向磨损比PVD涂层或GDC涂层活塞环显著降低。

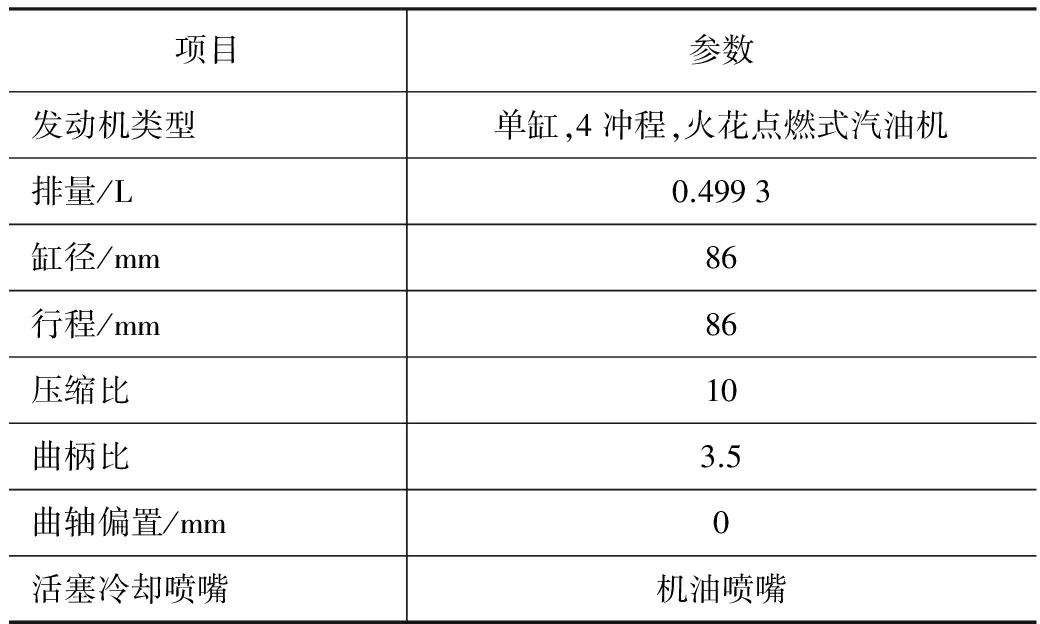

许多发动机研发人员都在使用低粘度机油,以满足强制性CO2排放和燃油效率目标要求。该项工作大多是用高温/高剪切低粘度(HTHS)机油(定义为150℃时机油粘度小于<3.5cSt)来完成。图5表示采用HTHS 2.9机油,在最大负荷情况下,模拟极差润滑条件的台架试验研究结果。台架试验采用在批量生产条件下制造的直径为132mm的活塞环区段和直径为139mm的平台珩磨气缸套。试验规范如表1所示。

比较表明,降低润滑油粘度的高影响力和ta-C涂层的优势。无论试验是否采用GDC涂层或PVD涂层活塞环,在使用低粘度HTHS 2.9润滑油的情况下,摩擦学系统测得的刮擦时间减少了50%。与PVD涂层活塞环的高热负荷耐磨性相比,ta-C涂层活塞环的耐刮擦性明显提高。在上述极端滑动条件下,没有观察到擦伤迹象(定义为摩擦系数从0.3开始并逐步提高)。这一结果可能会排除采用分层的PVD/DLC方案,因为最常用的氢化DLC涂层厚度较小,容易将DLC涂层刮擦掉。

表1 活塞环气缸套润滑摩擦系统耐刮擦性台架试验条件

具有良好燃油经济性的未来发动机的开发方案包括采用涂覆气缸缸孔。热喷涂气缸涂层因具有多孔的储油结构和特殊的表面形态,与活塞环组的润滑条件很匹配。通过模拟活塞环周边与缸孔的摩擦学条件的台架试验表明,使用铁基热喷涂气缸时,活塞环周边和气缸上止点处的磨损增加。

台架试验表明,GDC涂层和PVD涂层的活塞环磨损增加率相同,而ta-C涂层活塞环能更有效地应对这个具有挑战性的摩擦学条件。在具有铁基缸孔的涡轮增压、直喷柴油机上进行的440h耐久试验表明,ta-C涂层顶部压缩环与量产活塞环组相比,磨损率减小50%。

表2 摩擦损失测量用浮动气缸套试验发动机技术规范(结果如图6所示)

表3 浮动气缸套发动机摩擦试验工况

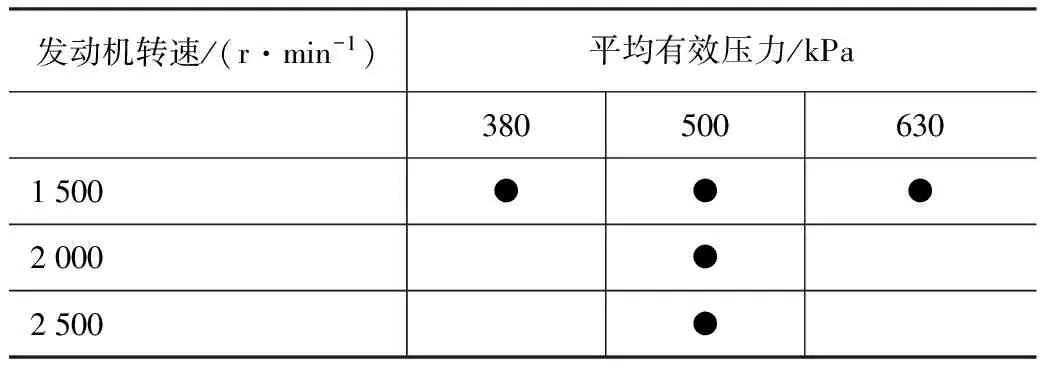

同时,还从点燃式浮动气缸套汽油机上获得了支持性摩擦数据。试验发动机的技术规范如表2所示,发动机的试验工况见表3。

使用ta-C涂层顶部活塞环和两段式油环与其他现有优良的活塞环涂层相比,摩擦明显减小。与无涂层活塞环相比,使用ta-C涂层顶环和油环可以减小摩擦损失20%,比PVD涂层顶环和油环具有更明显的优势。

7 测动机试验结果

台架试验和轻型车用发动机试验数据表明,无氢DLC涂层尚未达到性能要求,已开始尝试要求更高的商用车负荷循环。已有商用车发动机制造商表示有兴趣在其未来节能发动机开发中利用ta-C涂层活塞环的潜力。为证实ta-C涂层与其他高端活塞环涂层(如PVD或GDC)相比所具有的显著优势,进行了一系列商用车发动机全负荷试验。

为说明ta-C涂层活塞环在商用车发动机上的潜力,对顶部压缩环和油环都进行了涂层处理。图7示出了涂层与先进的顶环设计,特别是与锥岸油环结合,从而实现了最佳的功能和摩擦损失优势。

在首个商用车发动机试验实例中,对1台排量为11L的欧6卡车发动机进行了620h的耐久性试验,以研究ta-C(DuroGlide®)涂层油环的摩擦性能及其功能和耐久性。与现有欧6控油环设计(电镀,接触压力1.4MPa)相比,测得ta-C涂层锥岸油环(接触压力0.9MPa)的制动比油耗降低约0.7%。图8表示ta-C涂层锥岸油环极好的耐磨性,它仅磨损2μm,可以确保在整个发动机寿命内能够始终控制机油消耗。另外,其功能性也非常好,机油耗小于15g/h,窜气量最大仅为100L/min。

在整个发动机试验结束时,结合与活塞环相关的特性,进行了1个典型的卡车行驶负荷循环试验,表明可以降低燃油耗1.2%左右,同时机油消耗量也有所降低。

在第2个商用车发动机试验实例中,为了验证ta-C(DuroGlide®)的涂层顶部压缩环和油环的耐久性,在1台6缸、排量12.8L符合欧6排放标准的卡车发动机上采用特殊的热循环试验进行了全负荷条件系列试验。发动机运行了1080h,获得ta-C涂层顶部压缩环和锥岸油环的可靠性试验结果。为与活塞环组互补,发动机配置了平台珩磨灰铸铁气缸套。在整个试验过程中,发动机窜气量和机油消耗率均保持在较低水平。图9示出了在完成试验后每个气缸的ta-C涂层顶部压缩环和锥岸油环开口端周边状况。在顶环开口最关键的区域没有表现出全面的磨损。在经过长时间的运行后,顶部压缩环和油环都表现出了非常一致的小迹线,表明ta-C活塞环涂层具有非常好的耐磨性。

经过该发动机试验后的DuroGlide®涂层顶部压缩环的平均活塞环磨损量与类似情况下经过测动机试验的PVD涂层顶部压缩环磨损量的比较见图10。同时,图10也示出了在2种情况下上止点处的气缸磨损情况(负值)。结果证实了ta-C涂层优异的耐磨性。在油环岸外周表面进行的磨损测量也表明磨损量极低。

此前在同样的试验条件下,用几个PVD涂层顶部压缩环进行的试验中,观察到了活塞环周边过载以及刮擦迹象。在报告的ta-C涂层活塞环的发动机试验中,没有发现刮擦现象,气缸磨损量非常低,且珩磨痕迹依然可见。

8 结语

基于台架试验和大型发动机耐久性试验结果,证明了ta-C DuroGlide®涂层的突出特点。与现有电镀或PVD材料相比,DuroGlide®能减小摩擦和系统磨损,并具有极好抗刮擦性。在生产中,这种单一涂层厚度可超过20μm,能充分保证在发动机报废/再制造前保持这些特征。因此,Federal-Mogul公司最近决定把具有优势的DuroGlide®涂层技术推向商用车市场。除了本文给出的发动机试验结果外,其他一些商用车发动机制造商已开始对DuroGlide®涂层活塞环的进一步开发。

DuroGlide®涂层的有利特点将使商用车行业进一步缩小目前燃油消耗和排放标准与未来标准之间的差距。发动机控制策略、较高的温度、较低粘度的机油,以及更有效的活塞环设计等可以进一步减小摩擦和机油消耗。

Oak Ridge National Laboratory (ORNL)〖OL〗. http: ∥cta.ornl.qov/data/index.shtml.

Committee to assess fuel economy technologies for medium-and heavy-duty vehicles, board on energy and environmental systems division on engineering and physical sciences transportation research board. Technologies and Approaches to Reducing the Fuel Consumption of Medium-and Heavy-Duty Vehicles, The National Academies Press, Washington DC, ISBN 0-309-14982-7: 978-0-309-14982-2, 2010.

Hoppe S, Mittler R, Dornenburg F, et al. Contribution of advanced piston and ring design and coatings on friction reduction in future diesel engines. 22nd Aachen Colloquium Automobile and Engine Technology, 2013: 1223-1239.

Esser J, Gladwin R, Schneider N,et al. Contribution fuel consumption reduction by optimizing pistons/piston rings. ATZ international Engine Congress, 18-19.

Kennedy M, Hoppe S, Esser J. Lower friction losses with new piston ring coating. MTZ (04)2014, 75.

Falz M, Holzherr M, Wenzel M T, et al. Laser-arc-technology for deposition of 1-30pm thick ta-C films on tools and machine parts characterized by super-hardness and low friction coefficient. 57th SVC, Chicago, May 6,2014.

2014-12-30)