微车中后排安全带固定点强度分析

张玉珠,贾丽刚,武敬伟

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

微车中后排安全带固定点强度分析

张玉珠,贾丽刚,武敬伟

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

依据国标GB 14166-2013、GB 14167-2013要求,结合对标车研究,确定某车型中后排安全带适应新国标改进方向,建立安全带固定点分析有限元模型。通过仿真发现中间位置安全带上有效固定点超标,超标原因是座椅安装脚处地板和座椅限位器连接板强度不足。进行有针对性的改进后,仿真结果满足国标要求,改进方案通过了实验验证。

安全带固定点;强度分析;仿真

0 引言

安全带是汽车被动安全中一个重要的组成部分,是车辆碰撞时保护乘员安全的最重要方法之一。当汽车发生碰撞事故或翻滚时,安全带总成把车上乘员牢牢约束在座椅上,防止其飞出车外或与车内零部件发生二次碰撞,从而最大降低车内乘员遭受伤害的程度[1]。安全带固定点必须要满足强度要求,安全带固定点实验是车辆《公告》试验的强制检查项目[2-3],而安全带本身也是3C和强检件。文中以微型车中后排安全带为研究对象,对微型车中后排安全带固定点强度适应新法规进行法规分析、对标车研究、CAE仿真优化、法规实验验证。

1 国标要求

GB 14167-2013《汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点》[4]和GB 14166-2013《机动车乘员用安全带、约束系统、儿童约束系统和 ISOFIX 儿童约束系统》[5]是和安全带直接相关的2个国标,下面先针对这2个国标的要求进行分析。

GB 14167-2013《汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点》实验要求如下:

实验车辆的固定要求。所有固定车辆的方法均不得对安全带固定点及其周围部分起加强作用,同时亦不能减弱结构正常的变形。所有固定车辆的装置应距被测固定点前方不小于500 mm或者后方不小于300 mm处,且不得影响整个宽度范围内的车身结构。建议将构架固定于接近车轮轴线或悬架连接点的支承物上。

加载力要求。对于M1类车,对于上固定点装有导向件或织带导向环带卷收器的三点式安全带固定点,利用模拟肩带对上人体模块施加(13 500±200) N的实验载荷;与此同时,应对下人体模块施加(13 500±200) N的实验载荷。人体模块见图1—2。

施力方向。沿平行于车辆纵向中心平面并与水平线成向上(10±5)°的方向施加载荷。先施加总载荷10%(误差±30%)的预加载,然后增加载荷至总载荷。

实验时间。在60 s内加载至规定值,应制造商要求也可在4 s内加载至规定值,并至少保持2 s。

对于设于座椅骨架上或分设于座椅骨架和车身框架的安全带固定点,除了施加上面要求的载荷外,还应施加一个相当于座椅总成重力20倍的力,惯性载荷应施加在座椅上或与相应的座椅实际质量相当的座椅相关部件上。

评价指标。安全带安装固定点及其周围区域允许塑性变形,但不能发生断裂或者损坏。如果上固定点在座椅上,则试验期间上有效固定点前向位移不能超过R点。

将GB 14167-2013《汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点》同其2006版对比分析, 发现新版国标

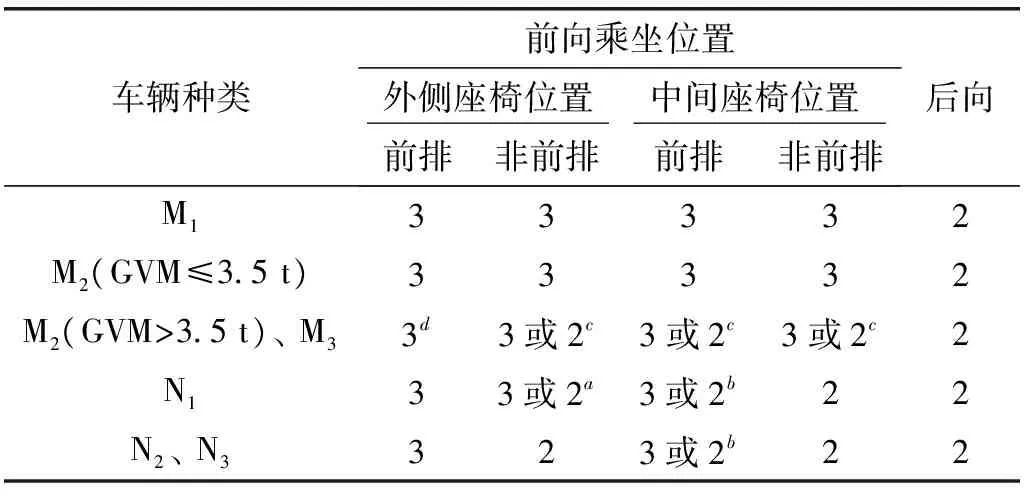

对于M1类前向座椅要求有3个固定点,见表1。

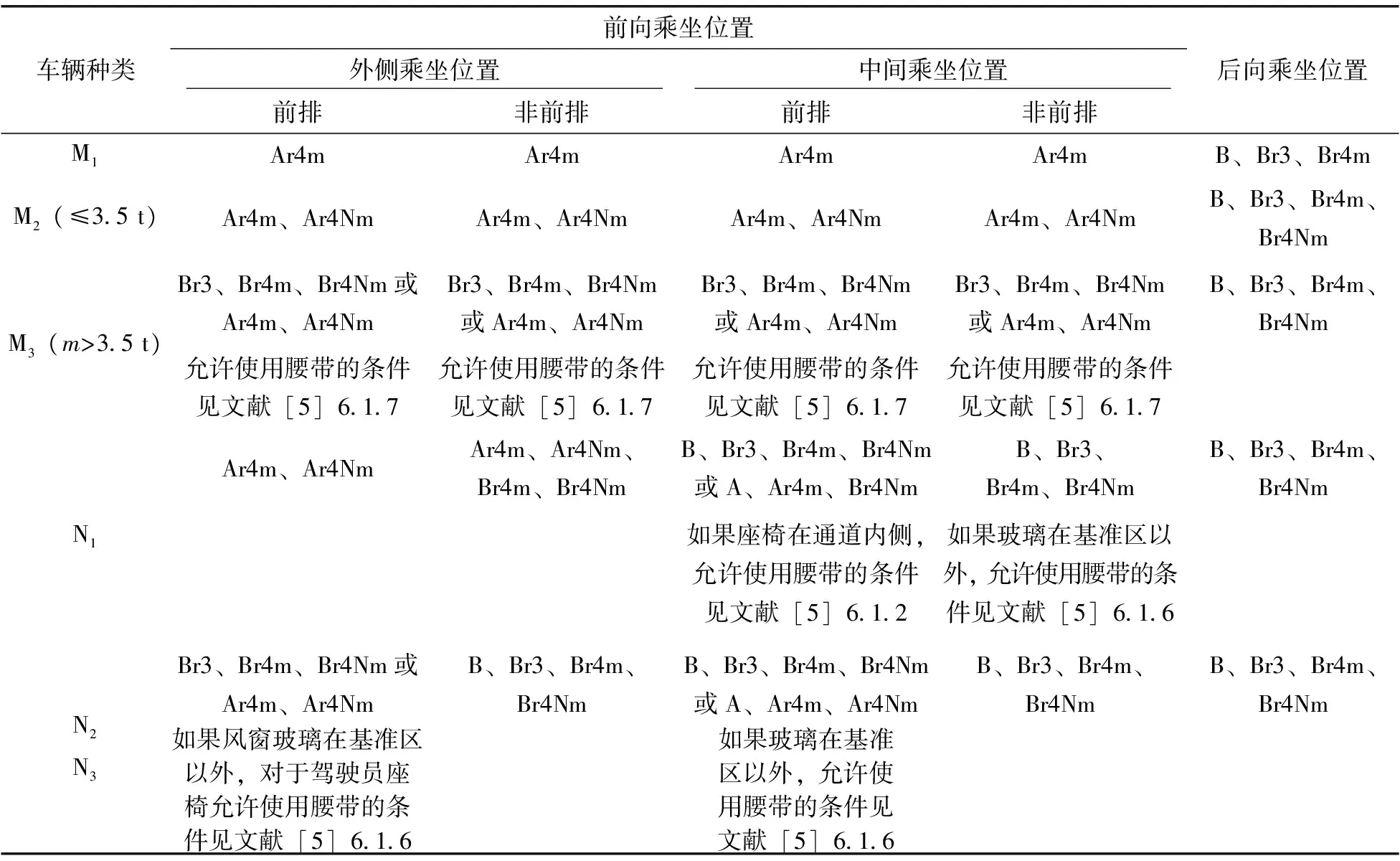

将GB 14166-2013《机动车乘员用安全带、约束系统、儿童约束系统和 ISOFIX 儿童约束系统》同其2003版对比分析,发现新版国标明确规定对于M1类三点式需使用带卷收器安全带,见表2。综合分析两个国标后发现:对于M1类车,老版国标中允许中后排使用简易三点式安全带,而且中间位置可以使用两点式;新国标要求全车使用卷收器三点式安全带。新国标对固定点强度和整车成本要求更高。

表1 固定点最低个数要求

注:a参见文献[4]4.2.1.3(若座椅在通道内侧,允许2个固定点);b参见文献[4]4.2.1.4(若风窗玻璃在基准区外,允许2个固定点);c参见文献[4]4.2.1.5(基准区若无任何部件,允许2个固定点);d参见文献[4]4.2.1.7(对双层客车中上层座椅的特殊要求)。

表2 安全带与卷收器最低要求

注:A表示三点式安全带(腰带和肩带);B表示两点式安全带(腰带);r表示卷收器;m表示复合敏感紧急锁止式卷收器;3表示自动锁止式卷收器;4表示紧急锁止卷收器;N表示较高响应阈值。

2 对标车结构研究

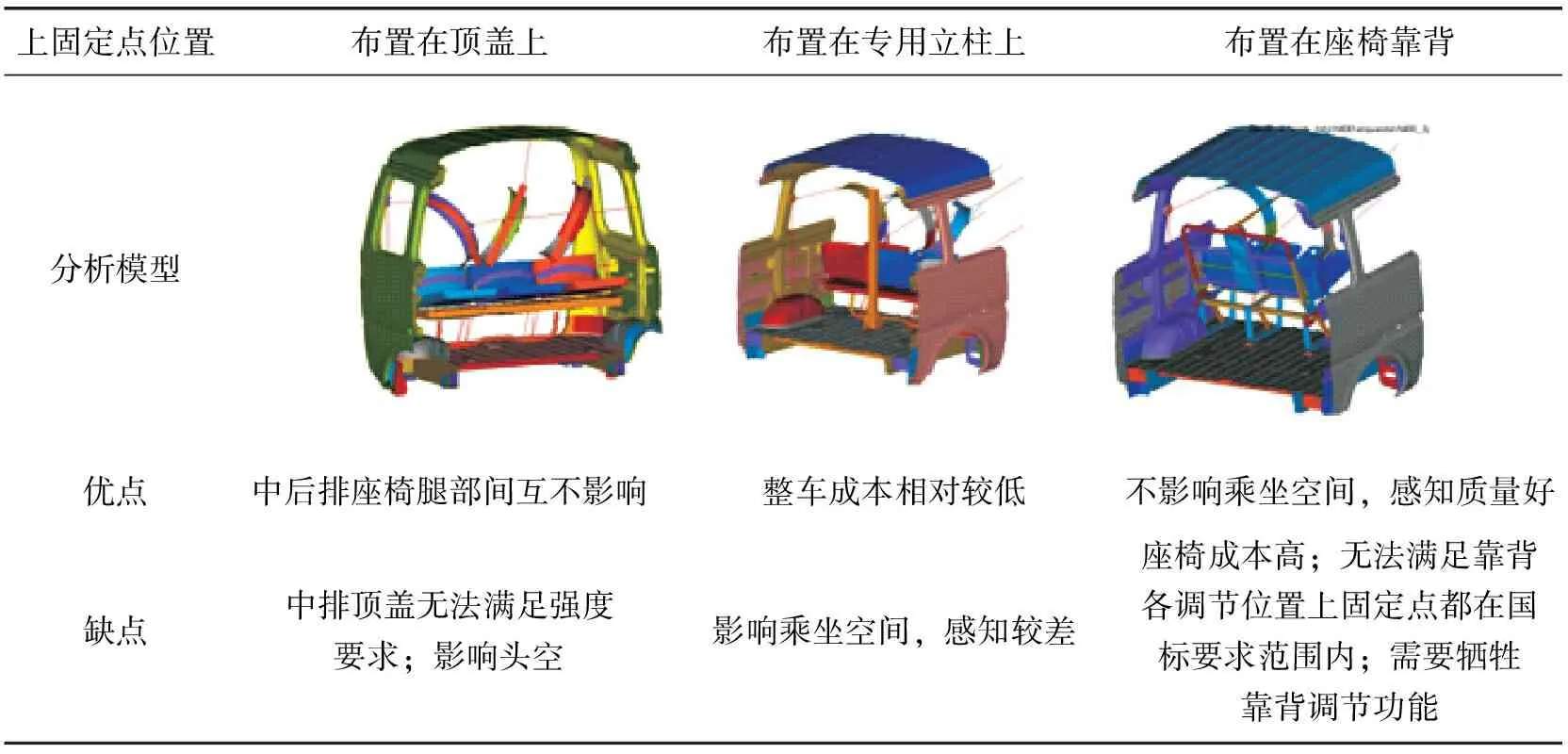

以某微车中后排座椅为研究对象,原车型满足2006版GB 14167、GB 14166要求,8座椅车中后排配置323安全带,并通过国家法规实验。车匹配新动力项目为全新公告,需满足2013版GB 14167、GB 14166国标要求,需配置333带卷收器的安全带。中间位置三点式安全带的布置方式直接影响到成本、感知、人机等各个方面。通过对标车研究发现,中间安全带上固定点布置一般有3种形式:布置在顶盖上,如大众途安;布置在座椅后方的专用立柱上,如福特全顺;布置在座椅靠背,如大众开堤,见表3。结合微车实际情况分析,对3种布置方式进行详细的布置、强度分析、感知评估,分析结果见表4。综合评估后采用将中间三点式安全带上固定点布置在座椅靠背上的方式,座椅结构如图3所示。

表3 对标车布置

表4 安全带布置方式分析

3 有限元模型建立、仿真结果分析及改进

3.1 有限元模型建立

使用HyperMesh进行前处理,LS-dyna作计算器,HyperView做后处理。有限元模型包括顶盖、侧围、地板、后部车架、座椅、安全带及人体模块,见图4。

3.2 仿真结果分析

模型运算后,检查动能、内能、沙漏能曲线满足要求,没有刺穿和异常运动的出现,确认模型本身无问题。然后进行仿真结果分析:首先从整体变形来观察整体设计是否存在大的风险处需要改进,然后按照法规要求进行细节处的分析。法规的第一个评价指标:安全带安装固定点及其周围区域允许塑性变形,但不能发生断裂或者损坏。从仿真角度解读为允许塑性是指模型结果中可以出现应变,但塑性变形不能超过一定指标,否则钣金将会撕裂或损坏。另外焊点力也是一个关键项,因为当某个焊点失效时,其附件的焊点受力将变大,钣金的变形也会变大,导致局部工况恶劣化,可能导致钣金撕裂,故分析除了控制有效应变外,还需将焊点力控制在一定范围内。法规的第二个评价指标:如果上固定点在座椅上,则试验期间,上有效固定点前向位移不能超过R点。分析卷收器作为上固定点放在座椅靠背上的设计方案,是需要评估此条要求,需通过模型中读取上有效固定点前向位移后坐标与R点的坐标进行比对来评价。

首先对整体动画进行分析,发现座椅前后脚安装处地板和座椅自身变形较大,靠背前移量大。分析结果也说明由323安全带改为333安全带,总体受力变大,而上固定点在靠背上的形式对座椅强度要求高,原状态车身和座椅结构偏弱,需有针对性地进行结构加强,整体变形如图5所示。

在模型结果中读取左侧安全带上固定点、左侧安全带下固定点、左侧安全带地板固定点、右侧安全带地板固定点4个点处的最大应变和最大焊点力进行分析,如图6红圈示意的A、B、C、D处。

安全带处最大应变结果如图7所示,4个位置中最大应变为0.11,出现在左侧安全带上固定点处,应变值小于设计要求,钣金撕裂失效风险小。安全带处最大焊点力结果如图8所示,4个位置中最大焊点力为1.48 kN,出现在左侧安全带上固定点处,焊点力值小于设计要求,焊点拉脱失效风险较小。

从模型中读取仿真实验后上有效固定点X向坐标1 887 mm,座椅设计R点X坐标1 923 mm,由于车身坐标系中X正向指向车尾,座椅上有效固定点前向位移超过R点36 mm(如图9所示),不满足法规要求,方案判定不合,需改进优化。

3.3 改进方案

设计方案存在的问题是座椅上固定点前向位移超标,导致问题的原因是座椅本身结构和车身地板处偏弱,故从改进座椅自身结构和车身地板结构着手进行分析。

对座椅进行进一步分析发现限位器连接板发生扭转,此变形对上有效点前移量影响较大,采用将内板加强板延长并和限位器连接板搭接的改进方案,增加质量0.17 kg,如图10所示。 单独对改进后座椅进行模型计算,对座椅上有效点前向位移进行分析,发现座椅上有效固定点未超过R点,余量为31 mm,说明此方案改善较明显,且增加成本很小。

车身地板处前后脚安装位置变形明显,原因是地板此处加强板结构强度偏弱,需加强。对原结构进行分析发现,座椅前脚只有一块地板加强板,没有搭接到横梁或纵梁上;座椅后脚处有小纵梁,但是受到后部圆管梁的限制,做成变截面,到尾端梁处已变成片体搭入进行焊接。地板改进方案如图11所示,座椅前脚处,在原横梁200 mm处增加一个横梁,材料BLD、1.2 mm。座椅后脚处,取消原来的两个小纵梁,采用新的小纵梁和地板加强板,新小纵梁与圆管梁使用保护焊搭接。地板加强方案共增加质量1.86 kg。在座椅方案基础上,增加车身地板结构改进方案,进行仿真计算,座椅上有效固定点余量为52 mm,地板结构更改贡献21 mm改善量,结果如图12所示。

对座椅和地板改进后整体动画进行分析,发现座椅前后脚安装处地板变形明显减小,无塌陷情况,座椅限位器连接板扭转变形减小,座椅靠背前移量减少。整体动画表明改进方案效果明显,具有可行性,如图13所示。

对改进方案固定点处应变和焊点力进行分析。安全带处最大应变结果如图14所示,4个位置应变变化不大,最大处依然出现在左侧安全带上固定点处,应变值0.11小于设计要求,钣金撕裂失效风险小。安全带处最大焊点力结果如图15所示,改进后侧围上下固定点最大焊点力变化不大,最大焊点力为1.54 kN,焊点力值小于设计要求。地板固定点最大焊点力为3.4 kN,超过设计要求,但属个别焊点,大部分焊点未超过设计要求,判断实际失效风险较小。

从整体变形、座椅上有效固定点前向位移、最大应变、最大有效焊点力4个方面考核改进方案均满足要求。按照改进方案对实车进行改进后,进行实验验证,满足法规要求。

4 结论

安全带作为最重要的被动安全手段之一,必须满足国标GB 14167-2013《汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点》强度要求。

文中针对中后排安全带固定点存在的问题,通过有限元分析找出问题的原因,有针对性地更改,满足仿真要求,最后通过实验验证仿真结果的准确性。

利用CAE在车辆开发过程中可以有效找到问题原因并改进,缩短开发周期和成本。

【1】钟柳华,陈春柳.汽车安全带总成强度设计探讨[J].企业科技与发展,2008(10):85-88.

【2】邓国红,杨浩,杨鄂川,等.汽车安全带固定点强度分析[J].重庆理工大学学报:自然科学,2012 (12):1-7.

【3】杜子学,文孝霞.汽车安全带固定点强度分析与优化[J].重庆交通大学学报:自然科学版,2004,23(5):99-101.

【4】全国汽车标准化技术委员会.GB 14167-2013汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点[S].北京:中国标准出版社,2013.

【5】全国汽车标准化技术委员会.GB 14166-2013机动车乘员用安全带、约束系统、儿童约束系统和ISOFIX儿童约束系统[S].北京:中国标准出版社,2013.

福特与康宁合作开发新型风挡玻璃

据海外媒体报道,以生产智能手机屏幕保护玻璃闻名的康宁与福特达成一项合作协议。两家公司将联合为2016年的福特GT车型开发新挡风玻璃,与以往的挡风玻璃相比,新挡风玻璃更薄、更轻和更结实。被称作Gorilla Glass hybrid的这种材料不仅仅会用来生产前挡风玻璃,还将被用来取代发动机盖窗的玻璃。

对于汽车来说,质量为王。一辆汽车质量越轻,燃油效率就越高,也就越容易操纵。福特为GT选用新挡风玻璃的原因是,它可以使汽车质量减轻逾5.4 kg(12磅),而没有明显的副作用。两家公司还承诺,与智能手机屏幕保护玻璃会破碎不同的是,新挡风玻璃能经受得住公路上可能的各种物体的冲击。

海外媒体表示,新挡风玻璃将只被应用在福特价格最高的赛车上。但是,如果获得成功,新挡风玻璃将逐渐普及。与汽车产业的其他零部件一样,高端技术最终将会被应用在普通人都能购买得起的车型中。

(来源:腾讯数码)

Mini Car Rear Seatbelt Fixing Point Strength Analysis

ZHANG Yuzhu,JIA Ligang,WU Jingwei

(SAIC-GM-Wuling Automobile Co.,Ltd.,Liuzhou Guangxi 545007,China)

According to GB 14166-2013,GB 14167-2013 requirements,and combining benchmarking, the improvement direction of the rear seatbelt of a vehicle model to adapt to the new national standard was confirmed. The finite element model of the safety belt fixed point was built. Through simulation,it was found that the effective point of the middle seatbelt exceeded the standard value.The reason was floor strength under seat fixed foot and the seat limiter connection plate strength were not enough. After targeted modification, the simulation results meet the national standard requirements, the improvement is verified through experiment.

Seatbelt fixing point;Strength analysis; Simulation

2015-07-09

张玉珠(1980—),硕士,工程师,研究方向为CAE在汽车开发中的应用。E-mail:yuzhu.zhang@sgmw.com.cn。