整车项目开发中并行工程的实际运用

苏晓勤

(东风汽车股份有限公司商品研发院,湖北 武汉 430057)

引言

近年来,世界经济全球化进程大大加快,各国汽车企业竞争越来越激烈,用户对整车质量要求越来越高。如何才能在最短的时间内开发出一款成功的新车型,是各企业倾心研究的重要课题。

目前MPV市场以中高档公务车型为主流,适用于家庭用户的实用型MPV车型较少,随着消费观念日益成熟,具有一车多用的紧凑型多功能实用车型将有很大的发展潜力。

C16A作为一款全新概念紧凑多功能车型,集微客、轿车、商务车三种车型的优势于一身,在经济性、安全性、舒适性上表现突出,有广阔的发展前景。

1 项目概况

C16A项目是DFAC自主开发的一款MPV车型,该车型最大化的利用了C24车身和东风集团轿车底盘的优势资源,对现有零部件进行局部更改设计,具有缩短开发周期,减少开发费用,提高产品竞争力的优势。与C24车型相比,整车外观上,前部、后部根据市场定位设计全新造型,后悬长度缩短了约300mm。内饰上,包括仪表板在内均为全新造型,底盘为全新平台。充分借用现有的C24总成零部件资源,以降低开发成本。

该项目应用标准化、模块化、系列化总体设计技术,对车身内外饰全新设计。应用CAE驱动CAD设计技术,集车身、车架、动力传动系统、前悬架、后悬架、转向系统、轮胎、驾驶员和路面等多体动力学模型,建立整车仿真分析系统,设置车身、车门、转向、悬架、制动等总成系统静态/动态CAE目标值,指导各系统进行参数化设计,以达到提高设计质量、缩短研制周期、降低开发成本的目的。

2 并行工程在帅客C16A整车项目开发中的实施

2.1 白车身开发阶段

在白车身设计过程中,充分考虑系列化和通用化,尽量借用C24白车身的零件,满足新造型及新底盘系统的需要。考虑不同排量不同配置的车型,车身零部件的通用性,尽量借用C24现有的工装,减少开发及制造成本,同时考虑借用现有的C24生产线,在保证车身足够的强度、刚度及乘员安全的情况下减轻车身重量。

从造型上分析,C16A车身的基本骨架可以借用原C24的车身骨架,车身前、后部覆盖件需要全新设计,后侧围、后背门及尾灯采用全新造型,顶盖前部(C柱的前部分)不变,顶盖后部微抬。C16A发动机罩前端较C24稍高,使整个车显得更厚重,车身长度较C24缩短300mm,轴距不变即后悬缩短300mm,后背门较C24更直,同时在有限的长度上保证了内部的乘坐空间。

在设计过程中,CAE强度分析对设计方案起到了关键性的指导作用,通过人机工程校核、CAE成型分析、模态及刚度分析对产品设计进行修改,理论充分验证减少了后期模具的更改风险,大大节省了开发时间[1]。

2.2 总布置设计阶段

总布置要考虑多种零部件的代替方案以及各种方案的可行性分析,并与零部件配套厂家进行紧密的交流与合作,将产品成本和结构的工艺性有效地结合在一起,最后实现车身模具、附件、底盘零部件的配套,为进一步完善数模打下基础。

建立在成熟底盘基础上进行的车身造型和改型设计,使得汽车设计的安全性和稳定性得到保障,同时大大缩短了开发周期,降低了开发成本和风险。

C16A总布置设计过程中尽量参照C24进行,以实现与C24相近的人机工程,同时有利于借用现有的C24总成零部件资源,以降低开发成本。总布置设计在整车开发过程中起着举足轻重的作用,只有利用并行工程才能搞好各子项目组的协调工作,缩短开发周期,提高工作效率,提高产品开发的成功率。

2.3 工程设计阶段

工程设计阶段要求模具、工艺、制造、品保部门共同参与,并确定车身零部件基准点系统RPS点、安装硬点、进行车身零件结构设计,CAE部门对车身进行相关的仿真分析。

在C16A的开发过程中,高效的并行开发得到了充分体现,各部门协同并行开展工作,提高了工作效率,为车身的开发赢得了宝贵的时间,CAE的运用为开发降低了风险。在造型设计阶段,进行结构设计的前期可行性分析,为后期的结构设计节省了时间。在结构设计阶段,制造工艺部门的参与,模具厂家的先期介入,CAE成型分析的大量运用,为结构设计提供了大力的支持,同时降低了制造的风险,减少后期的更改时间。

这个阶段供应商也直接参与结构设计分析、工艺方案分析,通过试制试验发现问题、及时反馈并作出修改。在整个过程中选择合适的供应商是对供方产品质量控制最有效的手段。若供应商没有开发经验,对产品设计概念不能充分理解,后期管控将会相当艰难,也会造成后期不断修改模具、不定期延迟提交样件时间等问题的发生,而且会导致产品质量不断下降,最终不能满足装车要求,影响装车进度。另外,因为零部件的采购金额大约占到整车成本的70%,供应商提供的产品质量控制成为核心部分,尤其是在开发阶段。

在C16A预选供应商考察认证中,要明确供应商零部件开发过程控制的基本原则:零件做好后,查看产品是否符合标准,着重控制差异点。考虑到C16A最大化的利用了C24车身资源,故预选供应商时优先考虑ZNA体系的特别是C24的供应商,以缩短开发周期。

2.4 工程样车S-lot试制阶段

C16A工程样车S-LOT试制阶段,冲压件采用简易模具及手工样件,车身焊接采用简易工装,部分分总成采用简易检具。为了更有效地推进项目开发工作,C16A项目成立了CVE小组,小组成员由DFAC和ZNA的研发、生产准备、工艺、品保组成,分成管线小组、悬架小组、车身内外饰小组、白车身小组、电器小组、试验评价及改善小组和工艺联络组。ZNA生产技术部与C16A项目CVE小组共同对所存在的每一个问题点分析具体原因,并制定出具体对策。

C16A工程样车试制重点关注项包括:对于前期C24调试过程中发生的问题点是否再现或解决,相对于C24车型差异化设计部分的装配工艺性是否可以满足要求等。各专用件精度达不到现在C24的水平,预测车体精度为62.1%,要达到后期70%的目标,应增加工装的可靠性、确保设计时定位、夹紧布置合理,保证定位销、面的精度和零件与夹具的贴合率,提高零部件型面精度。

通过本轮工程样车试制验证和C16A项目推进会总结,CVE小组对现阶段项目总体进展情况更加了解,包括S-LOT样件试制情况、CAE分析、工程车可靠性试验的完成情况,同时对开展的工作也比较清晰,包括工艺文件的编制工作、塑料件厂家的新色开发进度及色板确认、ET用冲压零件集结及确认、焊接夹具的预验收、夹具到货及工厂内的调试等。

2.5 ET试制阶段

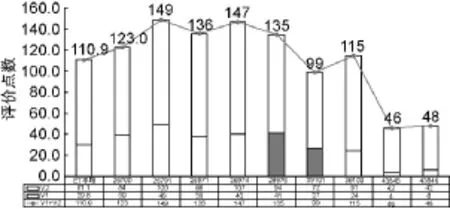

ET试制(如图1)开始后,C16A项目的CVE小组成员便在ZNA中牟工厂集体办公,改变了过去的串行工作方式,同时促进了项目组成员之间协作能力,创造了良好的工作学习氛围,有效地推进了项目的开发工作。

图1 ET调试OFF评价问题点数

ET试制问题的整改过程中,要不断加强对厂家的质量管控,要求加强进厂检验、对关键工序点进行过程能力分析、缺陷分析,采取有效的纠正预防措施,确保过程质量处于稳定受控状态,保证同类问题不再出现。

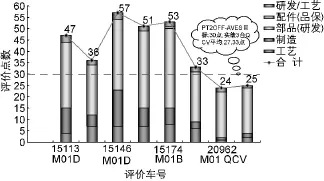

2.6 PT批量试生产阶段

PT批量试生产(如图2)是验证、完善和落实产品设计、生产线调整优化的关键阶段,批量试生产工作完成后,必须具备SOP的所有条件。这就要求批量试生产调试之前必须完成产品开发的设计冻结工作,但设计冻结并不意味着后期不发生设计更改。同时需要明确的是,该阶段零部件发生的设计更改并不意味着对以前设计方案的否定,而是对设计方案的完善和优化,该阶段主要验证产品设计方案,完善产品设计;生产线验证(包括工艺文件是否完整和正确、生产工艺定额、设备参数定义、工位器具、工人操作熟练程度等);稳定提高产品质量,也是对供应商零部件质量改进和稳定提高产量的过程,所有更新后的零部件都要确保每一轮装车的需要。

批量试生产阶段的工作正好是SOP前的预演,同时涉及研发、工艺、生产、计划、物流、质量等多个部门,只有各部门之间相互配合,各尽其责才能保证批量试生产的工作顺利进行。

图2 PT调试OFF评价问题点数

2.7 SOP投产

SOP投产期间,CVE项目小组对未彻底结案的问题点进行总结回顾,细化遗留问题点的对策方案。SOP评价结果:从72台车中抽出20台(4号—23号车)进行OK-VES评价,平均点数为11.4<12。帅客公告已获国家批准,并已通过国家强制性法规检验,2009年8月11日该车型在国家工业和信息化部第193批公告车型发布。2009年11月2日C16A帅客在“百城万人免费使用大行动”中全国成功上市,在此之前C16A帅客已获得1 300辆行业采购大单,截至2010年12月累计销售21 429辆。帅客2.0系列于2011年7月投放市场,至今取得了非常显著的经济效益。

3 结语

C16A整车项目开发过程中通过实际运用并行工程的有效方法,降低了项目开发风险,缩短了项目开发周期,让产品设计和开发周期至少缩短为以往的70%,同时减少了项目开发费用,取得了良好的社会效益。并行工程作为现代设计技术的发展方向,已引起国内外的高度重视,值得推广[3]。

[1] 汪亮.并行工程在整车开发项目管理中的应用研究[D].上海:上海交通大学,2009.

[2] 李秀,姜澄宇,王宁生.基于并行工程的产品开发过程建模[J].机械设计与制造工程,2000(1):22-23.