高速线材精轧机控制润滑油进水的改进措施

刘 祥

(江西萍钢实业股份有限公司九江分公司,江西 九江 332500)

高速线材精轧机润滑油含水量的控制一直是高线生产设备管理高度重视的问题。针对摩根五代精轧机组结构和工作原理,一直努力改进装配和使用进口密封件等去控制含水量。

高线精轧机生产工艺是使用水来冷却辊环和导卫的,同时控制线材产品的力学性能,但是冷却水对于润滑系统来说是有害的,它直接影响油品质量,并加速油品乳化;还使过滤器滤芯提前失效,给齿轮、轴承润滑以及辊箱油膜轴承带来致命的伤害。

1 精轧机进水原因分析

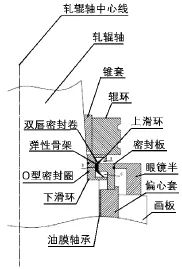

精轧机进水最常见的地方有辊箱与锥箱连接处、双唇密封圈两处,主要是双唇密封圈进水。由于辊轴转速较高,上滑环与下滑环都分别与双唇接触摩擦,故双唇寿命比较短,如果双唇磨损严重就很可能进水或者漏油,它的密封原理可参照双唇处局部图(见图1)。双唇固定在密封板上,内圈用开口弹性圈张紧使得双唇内圈与密封板之间配合紧密,它的密封性能仅依靠上滑环与下滑环压紧双唇使得双唇有一定的变形量而贴紧两滑环的陶瓷面,一般上滑环的压缩量是1.2mm,下滑环的压缩量是0.8mm,如果双唇磨损严重,上滑环边缘不平或者是轧辊没有压紧的情况下都会造成进水现象。它的进水过程可简略表述为:水首先进入到上滑环与密封板之间的a区域,如果双唇边缘与陶瓷面之间没有贴紧或者有间隙时,水就会进入b区域,由于双唇边缘的特殊形状和下滑环的形状,水就很容易通过双唇下边缘而进入下滑环与密封板之间的c区域,即造成进水现象。这里双唇的密封仅仅就是依靠滑环的压紧作用来维持,容易进水。

图1 双唇处局部图

2 防止精轧机进水

精轧机容易进水地方就是辊箱面板与轧辊轴结合处,轧辊轴在生产中完全处于水中高速旋转,结合处的密封是靠安装在眼睛板上的密封板支承着双唇密封件,在通过上下滑环压缩双唇唇边来阻止水进入以及防止油的漏出[1-2]。但在精轧机保护罩内受温度、水以及处于高速相对运动中,橡胶双唇密封件易变型或磨损,从而密封作用失效,大量的水进入锥箱内随回油管道进入稀油站油箱。以前为避免辊箱烧油膜轴承、锥箱烧轴承带来的经济损失采取双唇密封件一天一小换三天一大换,大大制约着高线的生产。

通过对水源进入箱体内部多方面的分析,发现水进入锥箱内部受到以下几个方面的力。

1)水自身的质量以及水从管道中喷射出来的压力。

2)箱体内部齿轮旋转产生压力变化使箱体内部气体排出和吸入把水吸入箱体内。

3)油品回流使得箱体内部压力小于外部大气压力,对水产生吸力。

一旦双唇不能抵抗这些力的时候,如何平衡上述各种力量,江西萍钢实业股份有限公司九江分公司决定通过增加箱体内部压力来阻止水的进入,具体实施法案如下:

1)在每台锥箱箱体45°斜面观察孔盖板处开孔通入氮气(氮气化学性质稳定且干净、干燥不会对机器和油品造成影响),在各锥箱氮气总管上安装一个气动元件两联体(用于调节气压压力以及干燥氮气)和一个球阀(用于调压、检修)。

2)要保证水不能进入箱体内,油也不会从箱体内流出,确定通入氮气压力1.1~1.3kPa(如发现有水进入可适度将压力提高)。

3 结语

二年来生产实践证明这种方案是十分的有效可行的,油品含水量连续3个月低于0.2%,绝大部分时间油品化验为“痕迹”。油品精度经常维持在NAS8级以上,润滑系统运行良好。油品(每月12万元)和过滤器滤芯消耗(每月6万元)大大降低,双唇密封圈使用寿命也相应提高。高线精轧机组作业率达到93%以上。

[1] 王安章,王钟科.MORGAN高速线材精轧机润滑系统污染控制[J].中国设备工程,2006(11):53-55.

[2] 伍珏琨.高线精轧机进水问题的探讨[J].水钢科技,2014(3):12-14.