花键齿轮齿形齿向检测的一种检具设计

夏康康

(中国重汽集团大同齿轮有限公司,山西 大同 037305)

引言

现代生活中,人们越来越注意生活品质,因此对细节的要求也越来越高。在汽车变速箱的组成部分中,内花键齿轮占了很大的一部分。由于内花键齿轮自身结构特点,使得工件在加工(插齿、拉齿等)过程中,齿轮极易在花键边缘部位产生毛刺残留。如果用检测光孔齿轮的心轴检测齿形、齿向[1],那么结果可能是不真实的,尤其是齿向数据。本文就内花键齿轮的这种状态,基于检测设备P40/P26,分析检具设计。

1 检具原理

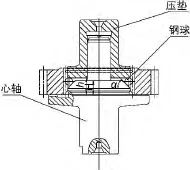

如图1所示,选择被检测齿轮一端面(最好选择加工时定位端面)作为定位端面,将齿轮安放在检具上(确保检具及齿轮定位端面的平整),然后将选取的钢球等距放置好,最后安放压垫。

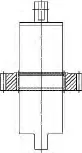

此检具利用检测设备P40/P26在装夹时的顶尖压力,使得钢球在压力的作用下,自动找正内花键齿面着力点,实现检测齿轮在检具上的定位及夹紧。检具这样的设计,回避了采用光孔心轴(图2)检测时,定位内花键[2]边缘检测这个问题,使得检测结果与真实值更加接近。

图1 检具工作简图

图2 光孔心轴工作简图

2 检具具体设计

2.1 钢球的选取

在设计时,应先考虑选用何种直径的钢球。因为,检具在心轴部分的设计需要根据选用的钢球确定心轴锥面角度α及锥面高度h。那么,在选取时,需要用到内花键M值这个重要参数。根据齿轮图纸中提供的内花键M值[3],经过换算,确定选用钢球的直径范围。在确定钢球的直径范围后,结合各自厂家的实际情况,就可以确定配合检具使用的钢球的标准了(务必保证所选钢球的一致性)。

2.2 心轴设计

2.2.1 心轴重要设计部分

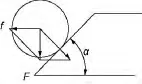

1)检具在工作时,锥面作为钢球的受力面,据下页图3中力学分析所示,角度α越大(0°<α<90°),内花键齿轮受力f就越大,相应的被检测齿轮就越夹紧。具体选取α多少合适,需综合考虑检测齿轮情况确定。

2)确定锥面角度α后,结合选用的钢球,就可以确定锥面的高度h,一般高度h比检具装夹齿轮后钢球的高度H 小2~3mm即可。

图3 受力简图

2.2.2 心轴其他设计部分

心轴其他部分设计时,参考内花键小径、花键齿轮结构、检测设备量程及联接结构等因素,选取适当的尺寸公差即可确定。

2.3 压垫设计

压垫在设计时,需注意的地方有以下几点:与钢球作用的端面,需保证其端面光滑及圆跳动(推荐端面粗糙度Ra0.80,圆跳动0.01以内);与心轴配合的内壁,内壁在设计时既有粗糙度、圆跳动的要求,又需考虑与心轴配合时的间隙(推荐0.007 mm以内);其他部分,按照设计需要即可确定。

3 实际使用情况对比

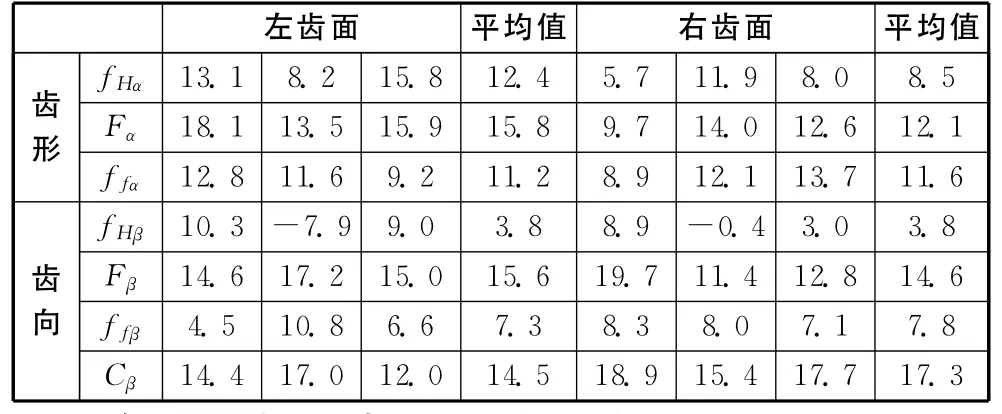

表1数据和表2数据均为检测同一齿轮,同齿所得数据。

表1 光孔心轴检测数据 μm

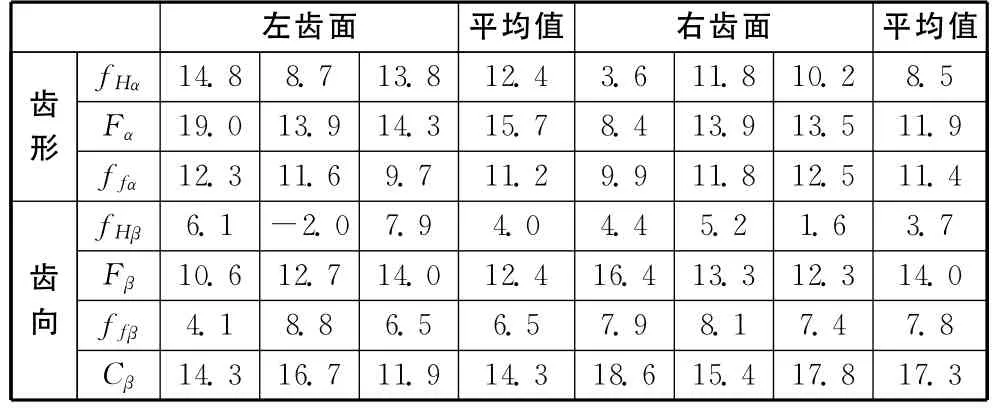

表2 新结构检具检测数据 μm

在检测齿形时,两种检具检测数据差别不大:齿形角度误差fHα平均值相同;齿形总误差Fα平均值左齿面相差0.000 1mm,右齿面差别0.000 2 mm;齿形形状误差ffα平均值左齿面相同,右齿面相差0.000 2mm。

在检测齿向时,则新结构检具检测数据更好点:齿向角度误差fHβ平均值左齿面相差0.000 2 mm,右齿面相差0.000 1mm;齿向总误差Fβ平均值左齿面相差0.003 2mm,右齿面差别0.000 6 mm;齿向形状误差ffβ平均值左齿面相差0.000 8 mm,右齿面相同。

4 结语

通过两种检具实际检测数据对比,新结构工装在检测内花键齿轮齿形、齿向时更具有优势,其检测数据更加接近真实值。不仅如此,相对于光孔心轴,新结构检具在齿轮检测时,装卸更加省力,检测时间大大缩短。

[1] 刘洪清.渐开线圆柱齿轮鼓形齿齿向误差的测量[J].计量技术,1995(4):12-14.

[2] 赵文鹏.渐开线花键内孔齿轮机加工艺的编制[J].林业机械与木工设备,2003(7):21.

[3] 陈光泽.跨棒距计量值的简化换算法[J].机械工艺师,1983(8):32-34.