现代化工仪表及化工自动化的过程控制

杜晓宇

(太原理工大学,山西 太原 030024)

引言

近几年,国内电气工程取得了很大的发展,随着各种先进技术的应用,自动化技术广泛应用在各个行业中。正是由于化工仪表和化工自动化的渗透,让自动控制设施广泛应用在化工业中,然后再对各种生产数据进行过程控制与监测。

1 化工自动化仪表的概述

1.1 化工自动化意义

化工自动化,即化工生产自动化,它是化工在生产过程中,通过安装某种设备替代人为手工,最后实现自动化生产。在当前的国民经济发展中,化学工业为国民经济发展提供了很好的作用。大多数情况下,生产都会在特定的生产空间进行,这样直接影响了人工操作,另外化学药剂的封闭操作与物品特性,也让化工生产存在很大的危险[1]。为了确保生产过程高效、环保,必须对各种工艺指标进行严厉的控制与监管。而这期间,最有效的方法就是仪表自动化。

1.2 化工仪表自动化过程的优势

在化工生产中,它的特征主要体现在:使用发达的综合技术与微电脑技术,不仅节省了大量时间,同时也为提高仪表操作的抗干扰能力与可靠性发挥了很大作用,为创造高效的控制效果,节省人力起到了很大的推动作用。通常化工仪表都有编辑程序的版块,利用各种计算机变更设计内容,从而替代早期的继电器与逻辑电路,方便工程维护。尤其是将芯片接口引入为空特性中,就能替代复杂动作进行精确动作。因为使用的是比较高级的编程语言,或者顺序功能图样、图形图样,这让软件编程更加简洁易行。如果使用的是硬件电路进行控制,就必须提供一套中断定时性电路,这样既繁琐又容易出现故障,很难和简易软件媲美。故编程软件代替传统接线电路,这是自动化控制的进步。另外,自动控制中的化工生产有着很好的记忆功能,它和传统的时序电路、逻辑组合不同,只要下一步操作进入正轨,上一级信息状态依然会保留。

把微机应用到仪表中,通过RAM能综合记忆状态信息,只要不停电,信息就不会丢失,并且对多种信息进行有效记忆,最后再现信息处理。在这期间,微机为自动化仪表赋予了很好的计算功能。如:在仪表控制中经常会碰到的加减乘除,确立最小值、最大值,给定运算与检测标准;当整个计算过程结束后,仪表再根据数据进行线性处理,通过对各种工程测量与工程值进行分析,在软件工具和微处理中就能完成工作。如此,不仅丰富了综合处理,同时也是控制硬件负载,优化整体控制的有效方式[2]。

2 现代化工仪表自动化控制技术

2.1 DCS系统应用

从新型DCS结构来看,主要包括:现场仪表、车间厂房、单元控制与企业管理层。在现代化工仪表工作中,DCS为企业提供了信息通道,它具有很好的准确性、系统性、全面性与实时性。另外,DCS有着很好的人性功能,通过提供人工参数、报警、历史描绘与曲线打印等功能,方便进行自动与手动切换。

如:某企业在引进DCS系统时,通过整改甲缩酸、甲醛等仪表配置,充分利用DCS系统,以此完成企业管理与过程控制工作。从实践统计反馈的信息来看:新时代化工生产中的系统投资占整个生产装置中的10%~16%。其中,甲醛存在很大的危险,对于氧化反应、二元混合器等危险系数较高的设施,施工过程必须结合安全连锁、报警装置进行。另外,还需要配置超温、超压、物料配合比异常时需要的自动切换与警鸣装置。流量、压力、温度、液位作为最主要的参数,利用DCS能准确检测系统参数,并且将其集中在控制室内部进行监测,以此达到统一调度、报警显示的要求[3]。

针对二元混合氧化器设备,必须对化学反应、物料配比中的工作压力、温度进行实时监控,为了确保工作开展,必须对设置报警、控制与连锁系统,同时附带如安全阀、防爆片、放空阀等一系列安全系统。或者使用DCS与ESD(专门针对连锁控制)相整合的形式处理,这样一旦出现事故,生产将自动进入安全停车的状态,以此控制风险,确保生产装备与工作人员安全。

除了上述谈到的内容,DCS还有检索数据、信息共享、算法自定义等特征,以此增强程序编制与控制,这样不仅有助于改善控制水平,对提高产品质量、减小工作强度,保障生产安全也有很大作用。

2.2 PLC可编程控制器

PLC利用的是用户存储,通过内部计数、计时运算、逻辑顺序,利用A/D、D/A灵活地进行模拟输出与数字输出,以此达到控制生产的要求。和传统的继电器、单片机相比,它具有通用性好、维护便利、抗干扰能力好、可靠性好、体积紧凑等优势。事实上,可编程控制器是小型计算机的浓缩,它能针对化工设施进行精确的控制,以此确保各项工序正常进行。它无需像继电器一样,如果工艺被调整,就必须重新布线,通过更改用户程序,就能达到提升工作效率的要求,适用于大型企业。

目前,PLC已经成熟,大部分厂家都有配套的软件包,具体包括运动、调试、编程、故障诊断、组态与通信等功能。典型的PLC网络拓扑包含过程、设备与信息层管理。一旦现场总线与设备管理结合,工业生产中的MCC、仪表检测、变频器等外部设施都可以和PLC进行连接。在控制过程中,对全厂以及整个车间进行设备控制;在信息管理中,PLC发展到以太网,最后达到统一与优化信息控制的要求。

在大型化工单位,PLC常用于生产中,如:自带系统、压缩机,都能很好的和DCS整合,方便企业完成自动化。

2.3 实时监控技术

化工业作为特殊行业,通常环保单位会定期召开安全等级评选工作。为了确保生产安全,在防爆要求高、危险的厂房,必须设置专门的有害与可燃气体监测,并且使用隔爆与本安仪表[4]。

3 自动化过程控制的发展

在传统的化工生产中,受小批量与间歇性生产的影响,为了降低投资,化工企业多使用智能、模拟仪表进行控制,其自动化程度不高,操作麻烦。随着自动化与精细化过程提高,基于总线、组态、工业控制的模板已经应用到小型计算机系统中。自程序、顺序控制到现在的批量生产、优化控制,现代化工仪表发生了巨大的变化。针对大多数间歇过程没有稳定工作点的特征,要求精细化生产必须拥有很好的动态特性。因为线性工作点并不稳定,普通的PID控制的工况范围与时间都很有限,所以难以保障精细化生产的一致性。

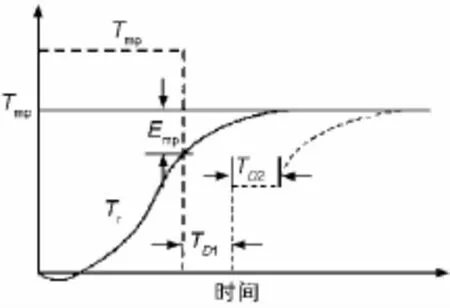

图1 双模态控制中的典型变量轨迹

从图1可知:反应器温度中的双模态有PID与两位控制两种模型。如果使用两位控制,那么蒸汽将全部开放;之后全开冷却水,反应器的全负荷冷却时间为TD1;将控制作用中的预定值设置成PL,时间为TD2;最后再将温度切换成PID控制,由反应器恒定控制。

4 结语

自动化控制作为一项功能多、准确性高、灵活性强、集成性好的系统,对改善工作环境,提高产品质量具有重要作用。因此,在实际工作中,必须不断渗透自动化仪表,通过提高工作层次,优化控制过程。

[1] 魏永祥.案例教学在化工仪表及自动化课程中的探索与实践[J].中国现代教育装备,2010(13):118-119.

[2] 丁秋琴,姜盈盈.探讨现代化工仪表及化工自动化的过程控制[J].化工管理,2014(23):179.

[3] 赵冬,刘玉丽.探讨现代化工仪表及化工自动化的过程控制[J].中国机械,2014(23):166-167.

[4] 张孝杰,史洪伟,卓馨,等.应用型本科院校《化工仪表自动化》课程教学探讨[J].商丘师范学院学报,2014(6):128-131.