万向联轴器应力分布及ANSYS有限元分析

李志伟, 王野平

(1.宁波钢铁有限公司,浙江 宁波 315800;2.同济大学,上海 200092)

1 万向联轴器扭矩实测

立辊轧制时,传动机构承受复杂应力,产生相应应变,通过测量轧制时传动机构的应变,建立应力与应变对应关系,测出轧机工作状态下实际应力变化,得到立辊轧机实际工作时的扭矩。本次实测选定钢种规格如表1所示,减宽量均为50mm。

表1 实验钢种规格表 mm

经实测,最大扭矩出现在Q345B轧制过程中,如表2所示。

表2 实测扭矩表 N·m

2 有限元分析

本计算利用ProE软件进行三维实体模型的建立,然后将实体模型导入 Ansys Workbench软件中进行有限元仿真[1]。

ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件,能与ProE软件接口,实现数据的共享和交换。

ANSYS主要包括三个部分:前处理模块,分析计算模块和后处理模块。可进行结构静力分析、结构动力学分析、结构非线性分析、热分析、流体动力学分析、声场分析等。

本节应用ANSYS结构静力分析,通过划分网格,施加约束及载荷,生成应力云图,得出最大应力及发生位置。

2.1 定义单元类型

经简化后的叉头模型并不复杂,这里确定单元类型定义为solid45足够。

2.2 定义材料属性

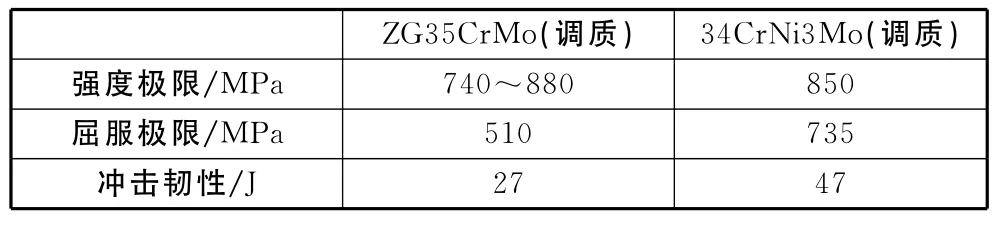

根据图纸资料,700法兰叉头与1 000法兰叉头材料均为ZG35CrMo,十字轴材料为34CrNi3Mo,表3是这两种材料的机械特性。

表3 材料机械特性

2.3 创建模型

为得到万向联轴器轴装叉头精确的计算结果,则必须精确地确定其承受的载荷。所以,分析时必须精确模拟联轴器各部分之间力的传递,在建立有限元模型必须采用联轴器的整体结构。下页图1为分析模型,导入ANSYS软件后进行加载求解[2]。

图1 实体模型

2.4 网格划分

使用三维实体SOLID45单元对实体模型进行单元划分,根据图纸资料,模型采取三维实体单元,网格划分结果如图2所示。将本次需计算的最大扭矩1 200kN·m施加在1 000法兰侧,将边界约束施加在700法兰侧。

图2 有限元模型

3 加载及求解

1)加载。实测最大转矩Tmax=900kN·m,考虑到本次实验不是最大减宽能力下的数据,取转矩1 200kN·m进行求解计算

2)求解。取传递转矩为1 200kN·m进行计算,得到叉头的应力分布和变形情况。

4 结果与分析(后处理)

1)传递转矩为1 200kN·m时的计算结果。观察联轴器实际破坏情况,属于应力集中引发的瞬时断裂,断口具有脆性断裂特征。根据强度理论,对于此类破坏,应用第一强度理论(最大拉应力理论)计算强度是适宜的。为此,提取了仿真结果中最大拉应力云图。图3是700法兰叉头最大主应力云图,图4是1000法兰叉头最大主应力云图。

图3 700法兰叉头最大主应力云图

图4 1000法兰叉头最大主应力云图

由仿真得出的应力云图可知,最大拉应力均发生在零件截面过渡处的应力集中区域。其中,两个叉头法兰的应力集中位置与最大拉应力比较接近,并且与实际破坏位置吻合,说明仿真结果可信。

2)根据图纸资料,700法兰叉头与1 000法兰叉头材料均为ZG35CrMo,表3是这两种材料的机械特性。对于法兰叉头,取强度极限为800MPa,考虑到载荷的冲击性质,取安全系数n=2,则许用应力:[σ]=800/2=400MPa,在传动轴扭矩达到1 200kN·m时,叉头已超过许用应力。根据载荷与应力之间的线性关系,对于700法兰叉头,当扭矩达到900kN·m时,最大拉应力达到320MPa,即80%许用应力;当扭矩达到1 000kN·m时,最大拉应力达到360MPa,即90%许用应力。

5 结语

实测工况下,法兰叉头与十字轴最大拉应力达到80%许用应力,没有达到断裂的强度极限。十字轴的安全裕量最低,其材质的机械性能与标准要求相差较大。建议E1载荷警戒值为扭矩1 000kN·m。减宽量控制在50mm以内。

[1] 刘莺,李友荣,刘安中.轧机十字轴式万向联轴器的有限元分析[J].重型机械,2007(4):49-51.

[2] 邢预恩.基于ANSYS的万向联轴器叉头强度分析[J].制造业自动化,2012(3):109-110.