固溶处理对Al-5.8Cu-0.6Mg-0.6Ag-0.3Nd 合金组织和力学性能的影响

田 哲 ,易丹青 ,刘会群 ,王 斌 ,涂晓萱 ,江 勇 ,唐 聪

(1. 中南大学 材料科学与工程学院,长沙 410083; 2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

Al-Cu-Mg-Ag系铝合金具有优异的高温力学性能和耐损伤性能,可在200 ℃长期服役,作为耐热件被广泛应用于航空航天领域中。随着航空航天技术的发展,对耐热铝合金的服役温度提出了更高的要求,促使人们利用合金化开发一种新型高强耐热铝合金[1-3]。

肖代红等[4-6]通过研究发现:与传统的Al-Cu-Mg- Ag系铝合金相比,添加稀土元素的合金具有更好的室温和高温力学性能,可在250 ℃下长期服役,这是由于添加合适的稀土元素可以有效地抑制Ω相的生长速率,提高Ω相的形核密度和热稳定性。张新明等[7]研究Nd对2519 Al-Cu-Mg系铝合金组织与耐热性能的影响,表明Nd主要以稀土化合物Al8Cu4Nd的形式沿晶界分布,热稳定性强,高温下有效地阻碍基体的变形和晶界迁移。

Al-Cu-Mg-Ag-RE是一种典型的时效强化铝合 金[8]。固溶处理是为了使Cu、Mg、Ag和RE等元素溶入基体中[9],获得较大的过饱和度,从而有利于合金的时效强化过程。影响固溶处理的两个重要参数为固溶温度和固溶时间。提高固溶温度能够促使更多的初生相溶解,但易导致晶界熔化、晶粒异常长大等危害;降低固溶温度将削弱固溶效果,从而降低时效强化[10]。同时,有研究表明,在2.5 h内,固溶时间对Al- Cu-Mg-Ag合金的组织和力学性能影响很小[11]。因此,从工程应用角度来说,有必要研究固溶处理制度,尤其是固溶温度对Al-Cu-Mg-Ag-RE合金性能的影响。

但是,目前针对Al-Cu-Mg-Ag-RE这一类新型高强耐热铝合金的固溶处理研究还鲜见报道。本文作者添加通过稀土元素Nd,旨在研究Al-5.8Cu-0.6Mg- 0.6Ag-0.3Nd合金固溶处理对组织和力学性能的影响,确定合金的最优固溶处理制度,提高其综合性能。

1 实验

实验所用合金由高纯Al (99.99%)、纯Mg (99.95%)、纯Ag(99.9%)、Al-50Cu、Al-10Mn、Al-5Zr、Al-5Ti及Al-20Nd中间合金等原料配比熔炼而成,铸锭规格为d 55 mm×230 mm,化学成分如表1所列。实验合金采用双级均匀化制度,(420 ℃、6 h)+(515 ℃、18 h),然后将圆锭挤压成d10 mm规格的棒材,挤压温度为440 ℃,挤压速度为4 m/min,挤压比为30。挤压棒材采用5种固溶处理制度:510 ℃、2 h,515 ℃、2 h,520 ℃、2 h,525 ℃、2 h,530 ℃、2 h,固溶处理结束后立即水淬,随后进行185 ℃、7 h峰时效处理。

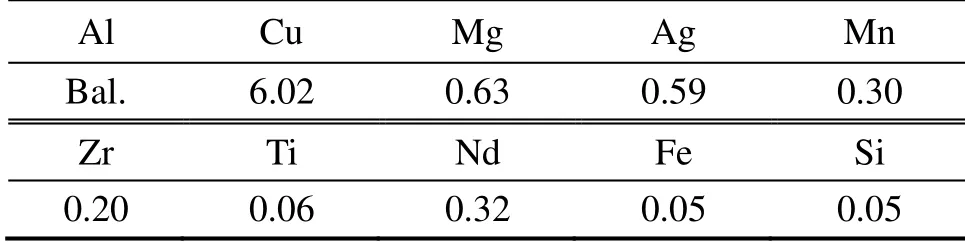

表1 实验合金的化学成分 Table1 Chemical composition of test alloys (mass fraction,%)

采用NETZSCH STA 449仪器对合金进行差热分析,升温速率为10 K/min。在MTS-810型试验机上测试合金的室温拉伸性能,拉伸速率为2 mm/min,每个结果取3个试样的平均值。采用POLYVER-MET金相显微镜观察阳极覆膜后的合金显微组织,覆膜液为25 g/L的氟硼酸,覆膜电压为18 V。采用Quanta 200扫描电镜观察合金中的第二相粒子和拉伸断口形貌。使用Image-Pro Plus软件统计扫描电镜照片中第二相的面密度和韧窝的平均尺寸。

2 结果与讨论

2.1 挤压态合金的热分析

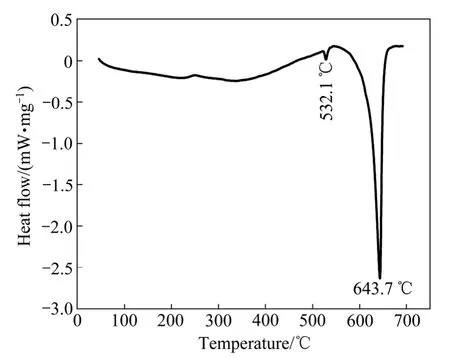

图1所示为挤压态合金的热分析结果。在532.1℃和643.7 ℃时,合金发生明显的吸热反应。532.1 ℃对应的是合金中低熔点共晶组织的熔化,根据Al-Cu-Nd三元相图[12]可初步判断共晶组织由Al8Cu4Nd和Al2Cu两相组成。当固溶温度达到共晶转变温度时,低熔点共晶组织在晶界和晶内复熔,凝固后降低了过烧前组织的紧密程度,对合金的力学性能产生严重影响[13]。因此,本实验中在低于此温度下选择了5种固溶温度:510、515、520、525和530 ℃,固溶时间均为2 h。643.7 ℃对应的是合金基体的熔化温度。

图1 挤压态合金的DSC曲线 Fig.1 DSC curve of as-extruded alloy

2.2 挤压态合金的显微组织

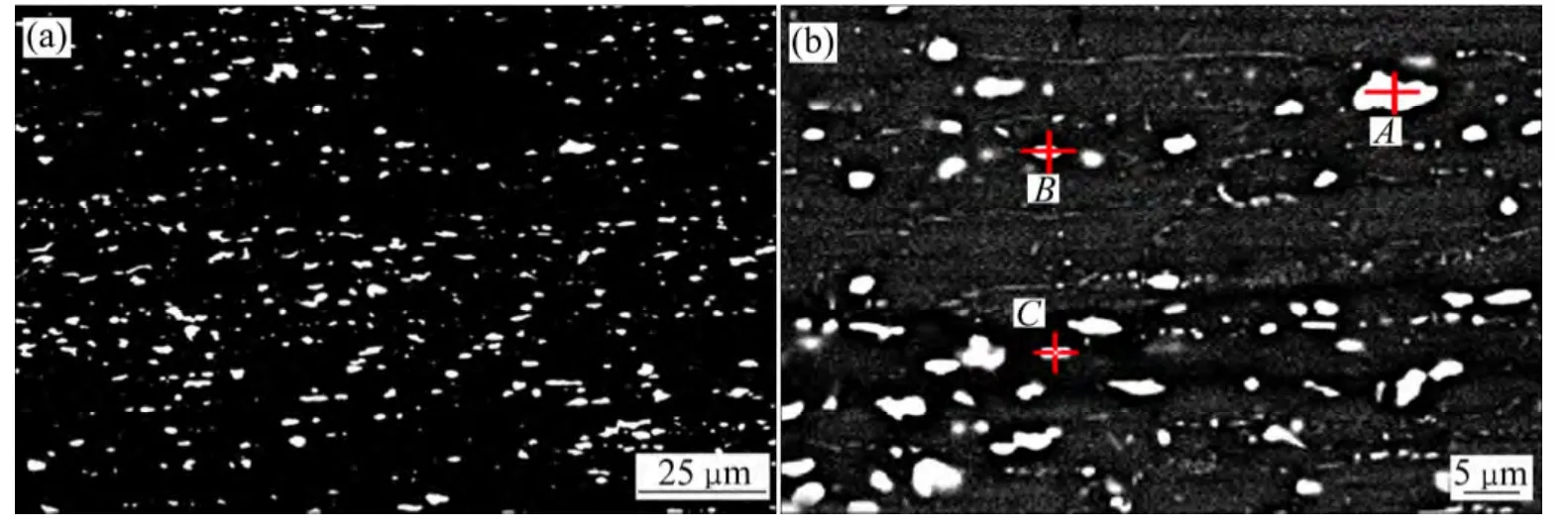

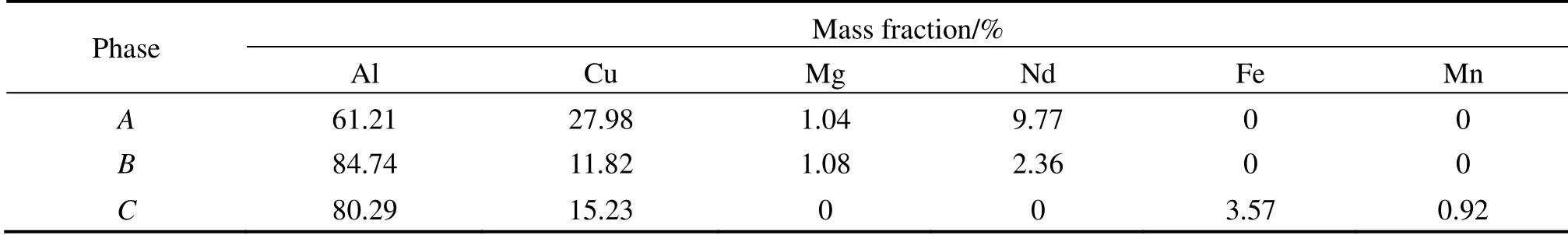

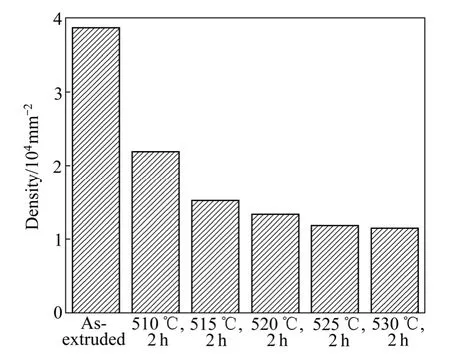

图2 所示为挤压态合金的显微组织。由图2可知,大量具有不规则形状的粗大初生相和短棒状相沿挤压方向分布,同时在基体中均匀分布着细小点状相。根据能谱分析,具有不规则形状的粗大相为AlCuMgNd相,而短棒状相为AlCuFeMn相,表2所列为挤压态合金中初生相的能谱分析结果。

图2 挤压态合金的显微组织 Fig.2 Microstructures of as-extruded alloy: (a) At low magnification; (b) Enlargement image of (a)

表2 挤压态合金中初生相的能谱分析结果 Table2 EDX results of primary particles in as-extruded alloy shown in Fig.2(b)

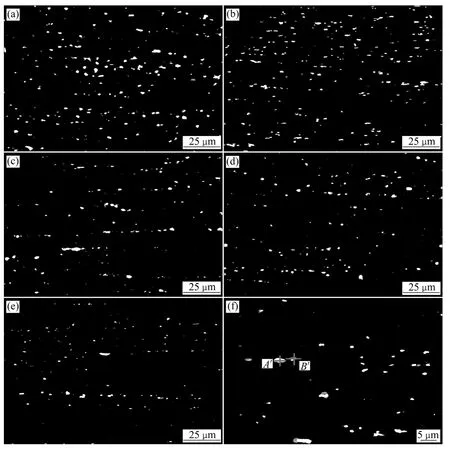

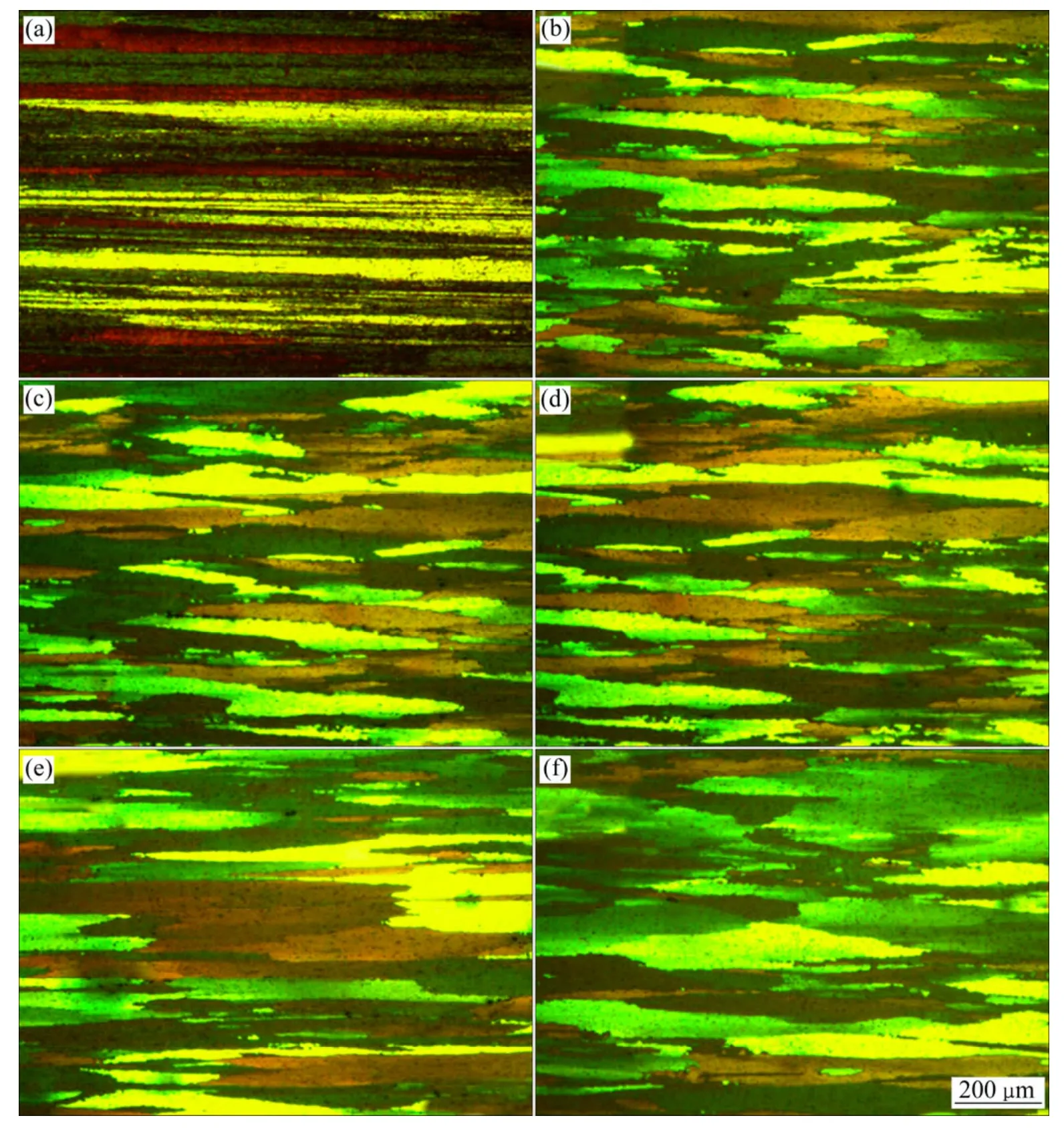

图3 经过不同温度固溶处理2 h后合金的显微组织 Fig.3 Microstructures of solution treated alloys at different temperatures for 2 h: (a) 510 ℃; (b) 515 ℃; (c) 520 ℃; (d) 525 ℃; (e) 530 ℃; (f) 530 ℃

图3 所示为合金经过不同温度固溶处理后的显微 组织。由图3(a)~(e)可以看出,固溶处理后,大量均匀分布的细小点状相回溶基体,且随着固溶温度的升 高,粗大初生相的尺寸逐渐减小,数量逐渐减少。在530 ℃固溶2 h后,未溶相仍为AlCuMgNd相和AlCuFeMn相(见表3)。

表3 530 ℃、2 h固溶后合金中未溶相的能谱分析结果 Table3 EDX results of residual primary particles in alloy solution treated at 530 ℃ for 2 h shown in Fig.3(f)

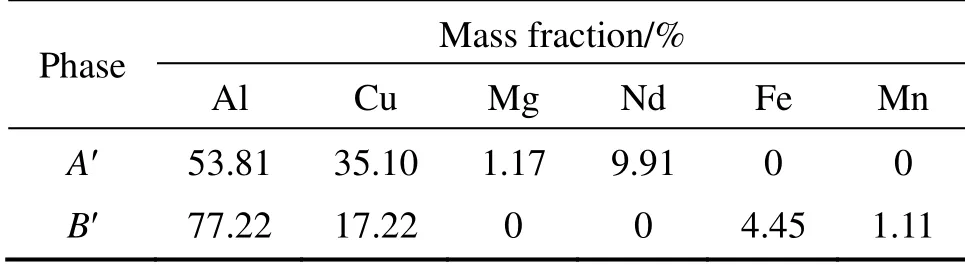

图4所示为不同固溶处理条件下合金中初生相的面分布密度。由图4可知,随着固溶温度的升高,面分布密度逐渐减小,而当固溶温度继续增大时,面分布密度减小程度趋于平缓;当固溶温度高于525 ℃时,面分布密度基本不再变化,这说明在525 ℃固溶2 h和大部分可溶相均回溶至基体。当再提高固溶温 度时,仅微量的残余相回溶,但是,过高的固溶温度必然导致再结晶晶粒长大,不利于获得优异的综合性 能[14]。

图4 不同固溶处理条件下合金中初生相的面分布密度 Fig.4 Area distribution density of residual primary particles in alloys solution-treated under different conditions

2.3 固溶处理对固溶态合金组织和力学性能的影响

图5 所示为不同固溶处理条件下合金的显微组织。由图5(a)可知,在挤压态合金中,密集、细小的纤维状组织沿挤压方向分布。由图5(b)~(f)可知,固溶处理中合金发生再结晶,形成扁平状的再结晶晶粒,随着固溶温度的升高,再结晶晶粒的尺寸增大。

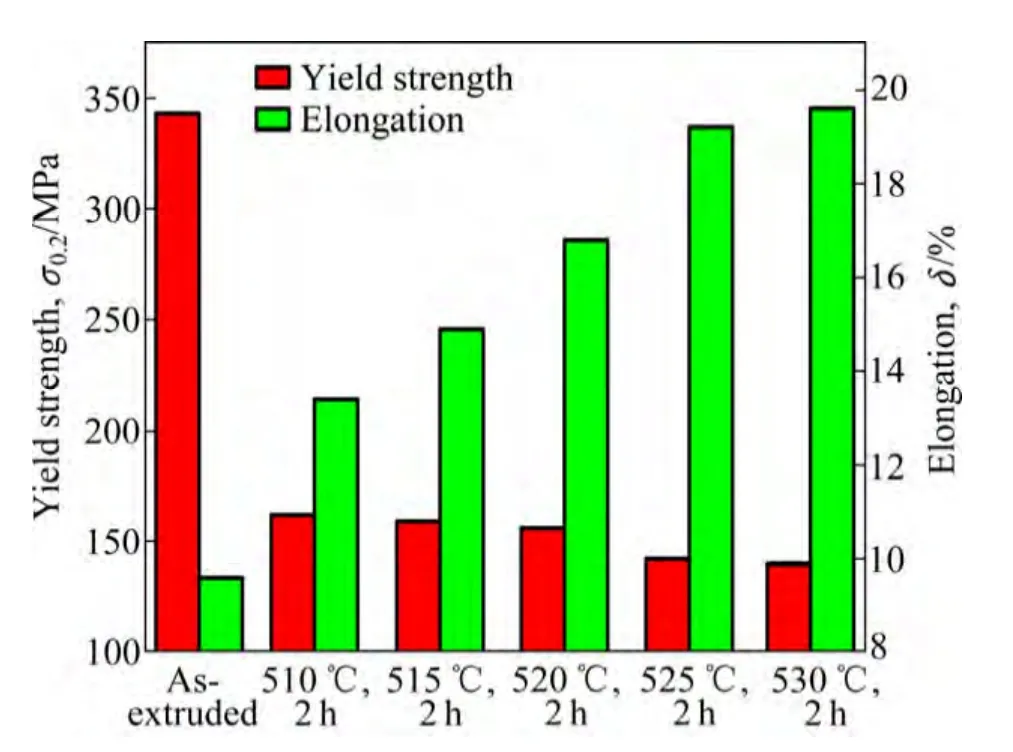

图6所示为不同固溶处理条件下合金的力学性能。合金的屈服强度随固溶温度的升高而降低,主要原因有两个方面:一方面,大量尺寸较大、不易变形的AlCuFeMn和AlCuMgNd颗粒等均匀地分布在基体中,因此,在塑性变形过程中位错只能以奥罗万机制绕过这些颗粒。经过510 ℃固溶处理后,这些粗大颗粒的溶解使颗粒间的距离增大,位错能够较容易地绕过这些颗粒,导致屈服强度降低;同时,随着固溶温度的升高,更多的粒子溶入到基体中,合金屈服强度进一步降低。另一方面,合金发生再结晶也导致屈服强度的降低。再结晶的程度主要依赖于挤压态合金中形变储能的多少,在挤压过程中,大部分能量转化为热量,尚有一部分能量以晶体缺陷的形式,如位错和堆垛层错等,保留在合金中,这些形变储能为再结晶提供驱动力。在固溶处理中,新的无畸变晶粒形核,通过消耗相邻亚晶界上的位错而长大,固溶温度由510 ℃升高到530 ℃时,再结晶过程中的形核率和长大速率都增大,位错密度急剧减小,削弱了加工硬化效应,降低位错运动的阻力,导致屈服强度下降,而且固溶温度的升高也促使晶粒长大,根据霍尔-配奇关系,粗大的再结晶晶粒不利于合金的强化。

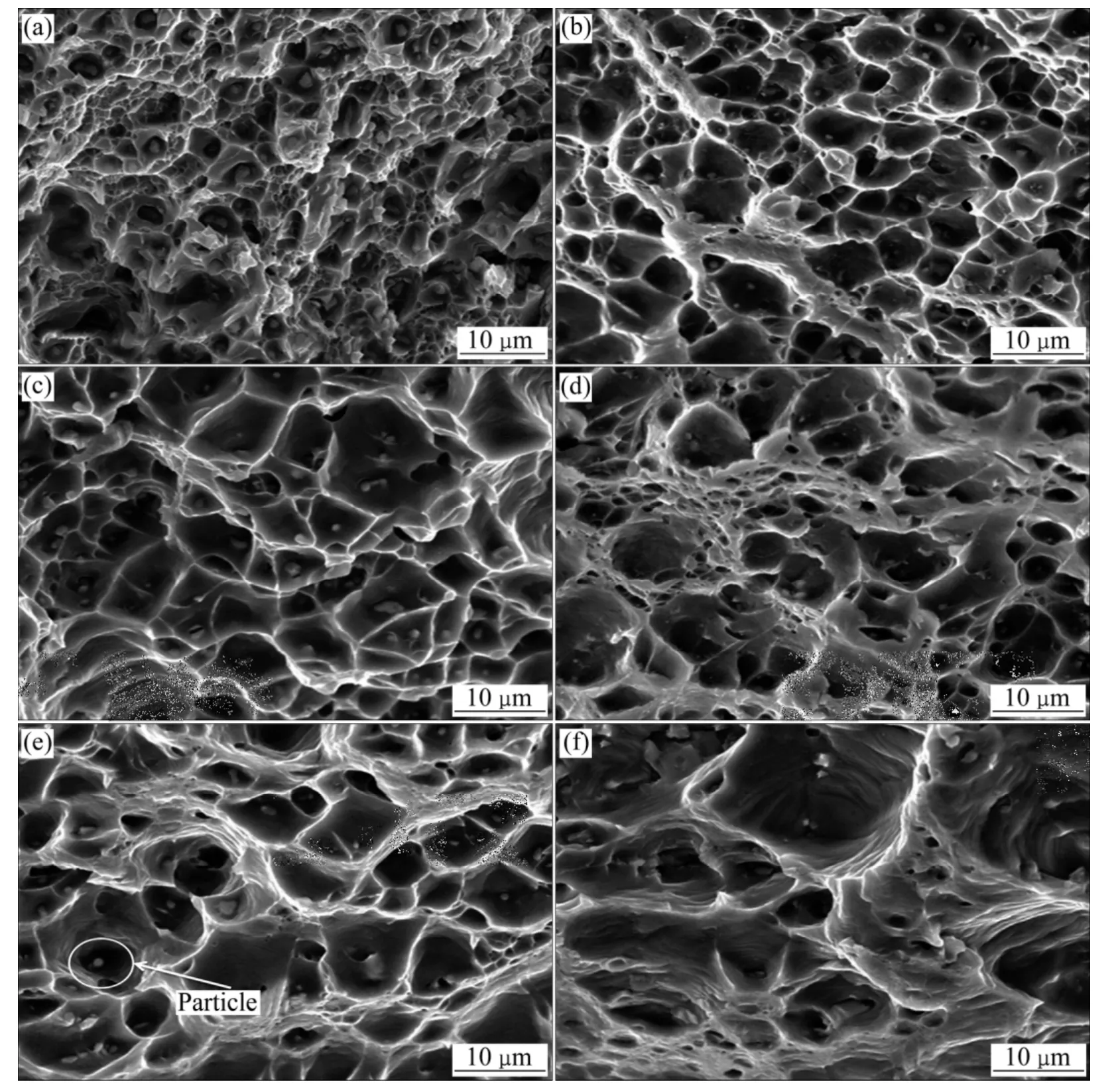

图7所示为不同固溶处理条件下合金的断口形貌。由图7可以看出,所有试样的断口都由一些大小不等的圆形和椭圆形韧窝组成,这些韧窝分布均匀,表现为明显的韧性断裂特征。挤压态合金中韧窝的平均直径约为3 μm,随着固溶温度的升高,韧窝明显变大变深,在530 ℃固溶2 h后,韧窝的平均直径达到10 μm左右。不同固溶处理条件下断口形貌特征与图6中伸长率的变化相匹配。韧窝特征的形成机理为空洞聚集,即显微空洞形核、长大、集聚直至断裂。首先,材料内部分离形成空洞,在滑移的作用下空洞逐渐长大并与其他空洞连接在一起,形成了韧窝断口,合金的空洞主要在第二相颗粒处形成,一般在韧窝底部可以发现第二相颗粒脱离基体[15-16](见图7(e))。在固溶处理过程中,随着固溶温度的升高,第二相颗粒逐渐减少,降低空洞的形核点,阻碍了空洞的长大和聚集,提高了合金的塑性。

2.4 固溶处理对时效态合金组织和力学性能的影响

图8所示为不同固溶处理后再经(185 ℃,7 h)时效后合金的力学性能。由图8可知,随着固溶温度由510 ℃升高到525 ℃,合金的屈服强度由520 MPa提高到587 MPa;但随着固溶温度的继续升高,达到530 ℃时,合金屈服强度却有所降低,这主要是因为温度从525 ℃升高到530 ℃时,初生相并未进一步回溶,合金的过饱和度没有提高,因此,后续时效过程 不受影响,析出相的数量及尺寸没有发生明显变化,但是由温度升高引起的晶粒尺寸增大导致屈服强度有所降低。与屈服强度的变化规律相比,合金的伸长率呈现出相反的变化趋势。

图5 不同固溶处理条件下合金的显微组织 Fig.5 Microstructures of solution-treated alloys under different conditions: (a) As-extruded; (b) 510 ℃,2 h; (c) 515 ℃,2 h; (d) 520 ℃,2 h; (e) 525 ℃,2 h; (f) 530 ℃,2 h

图6 不同固溶处理条件下合金的力学性能 Fig.6 Mechanical properties of alloys solution-treated under different conditions

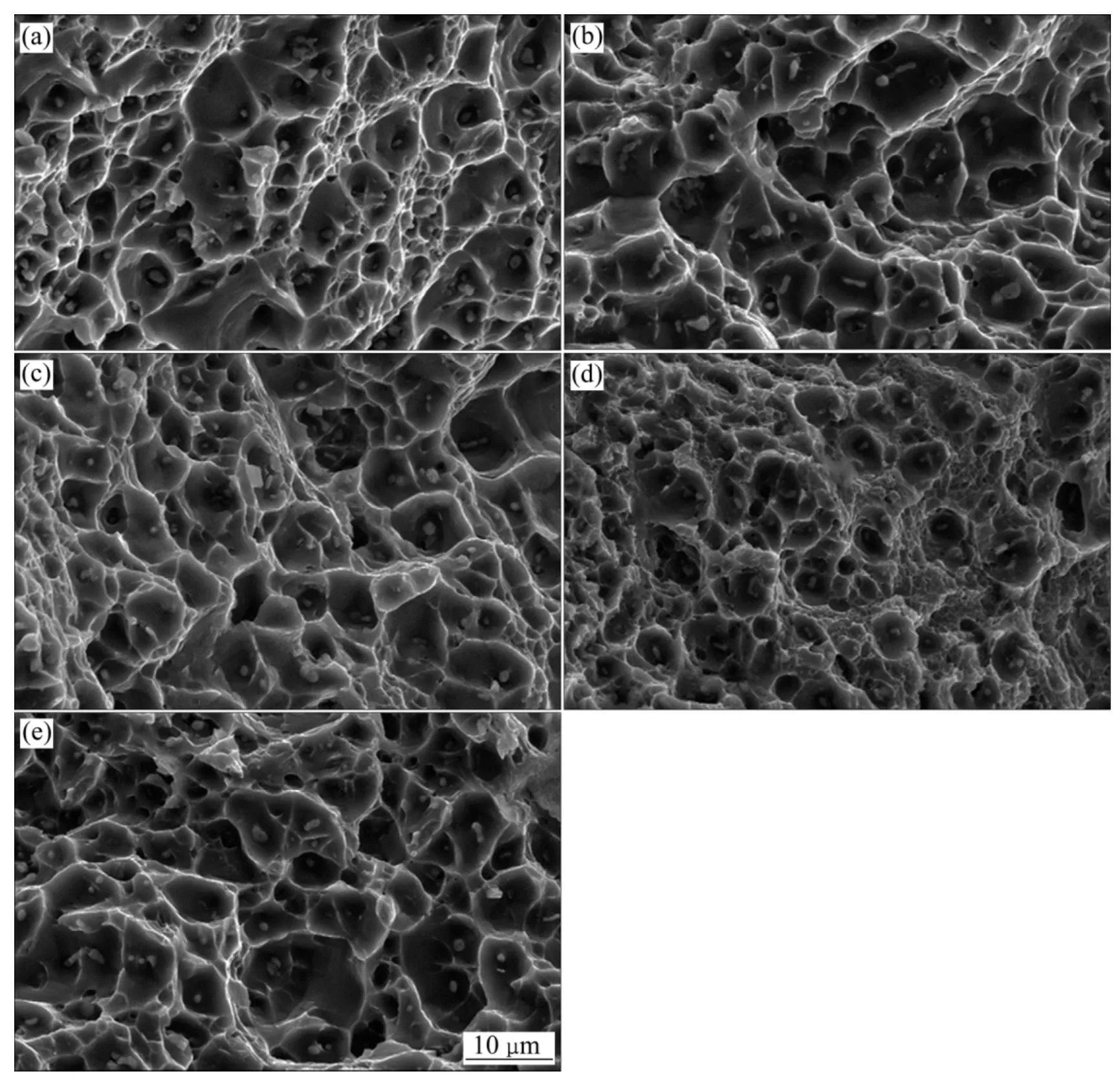

图9 所示为不同固溶处理条件下时效态合金的断口形貌。由图9可以看出,所有试样的断口都由一些大小不等的圆形和椭圆形的韧窝组成,这些韧窝分布均匀,表现为明显的韧性断裂特征。当固溶温度由510 ℃升高到525 ℃时,韧窝逐渐变小变浅,由最初平均直径约8 μm变为5 μm左右,在530 ℃固溶2 h后,韧窝的平均直径又增加到约6.5 μm。不同固溶处理条件下合金的断口形貌特征与图8中所示的伸长率的变化相匹配。

图7 不同固溶处理条件下合金的断口形貌 Fig.7 Fracture surface morphologies of alloys solution-treated under different conditions: (a) As-extruded; (b) 510 ℃,2 h; (c) 515 ℃,2 h; (d) 520 ℃,2 h; (e) 525 ℃,2 h; (f) 530 ℃,2 h

图8 不同固溶处理条件下时效态合金的力学性能 Fig.8 Mechanical properties of aged alloys solution-treated under different conditions

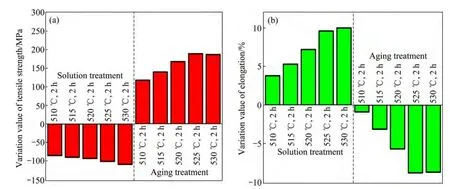

图10 (a)所示为不同固溶处理条件下固溶态、时效 态合金与挤压态合金抗拉强度的变化量。随着固溶温度的升高,固溶态合金的强度逐渐降低,时效态合金的强度以525 ℃分界,先升高后降低。众所周知,时效强化的效果取决于固溶态合金中合金元素的固溶程度,固溶程度越大,时效过程中析出的强化相越多,越有利于提高合金的强度。根据前面的实验结论,提高固溶温度使更多的初生相溶入基体,但达到525 ℃以后,更高的固溶温度没有使初生相进一步溶解,却加重了合金的软化程度,使时效态合金的强度下降。相比于强度的变化规律,合金的伸长率呈现出相反的趋势,如图10(b)所示。

图9 不同固溶处理条件下时效态合金的断口形貌 Fig.9 Fracture surface morphologies of aged alloys solution-treated under different conditions: (a) 510 ℃,2 h; (b) 515 ℃,2 h;(c) 520 ℃,2 h; (d) 525 ℃,2 h; (e) 530 ℃,2 h

图10 不同固溶处理条件下固溶态、时效态合金抗拉强度的变化量和伸长率的变化量 Fig.10 Variation values of tensile strength (a) and elongation (b) of alloys solution-treated under different conditions

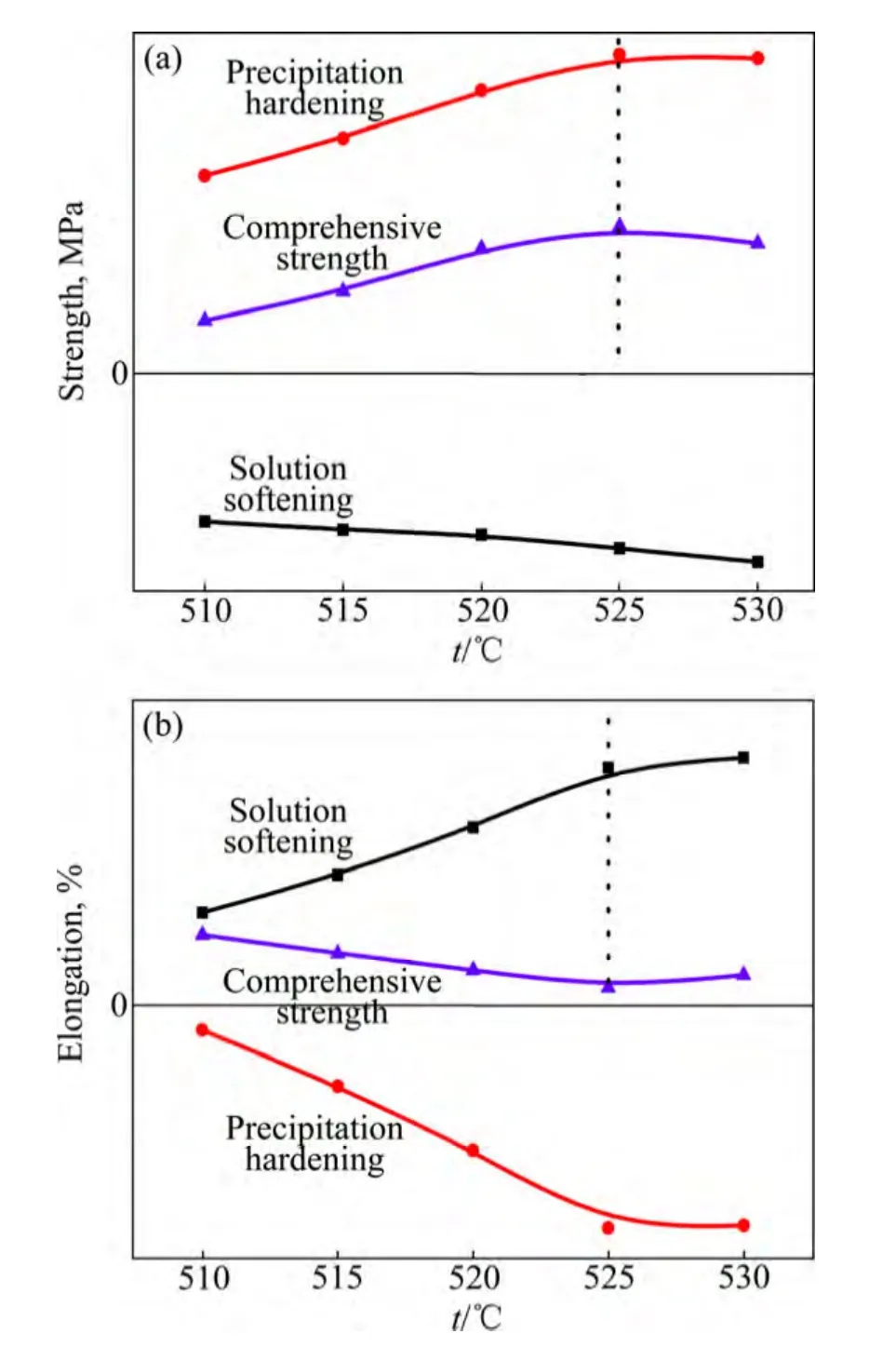

根据上述分析讨论,可以得出合金的力学性能是固溶软化和时效强化的综合体现,图11所示为合金的抗拉强度和伸长率随固溶温度升高的变化趋势。由于固溶温度高于525 ℃后,没有更多的初生相回溶到基 体中,因此无法进一步提高合金的过饱和固溶程度,时效强化的效果没有明显增加,但是,由于发生再结晶及晶粒长大,合金的软化程度仍在加剧,在这两者的耦合作用下,可以得到两者综合影响的规律,进而确定合金的最优固溶温度为525 ℃,在此温度下,合金具有优异的力学性能。

图11 合金抗拉强度和伸长率随固溶温度的变化趋势 Fig.11 Variation trend of strength (a) and elongation (b) of aged alloy with solution temperature

3 结论

1) 当固溶温度由510 ℃升高到525 ℃,更多的初生相回溶至基体中;当固溶温度继续升至530 ℃时,则没有进一步的回溶。再结晶晶粒的尺寸随固溶温度的升高显著增大。这两个方面的共同作用导致合金产生固溶软化,随温度的升高,合金软化程度加剧。

2) 时效态合金的力学性能由时效强化和固溶软化共同影响。Al-5.8Cu-0.6Mg-0.6Ag-0.3Nd合金的最优固溶处理制度为(525 ℃,2 h),经(525 ℃,2 h)+(185 ℃,7 h)峰时效处理后,合金的抗拉强度、屈服强度和伸长率分别为608 MPa、587 MPa和10.4%。

[1] 张 坤,戴圣龙,杨守杰,黄 敏,颜鸣皋. Al-Cu-Mg-Ag系新型耐热铝合金研究进展[J]. 航空材料学报,2006,26(3): 251-257.

ZHANG Kun,DAI Sheng-long,YANG Shou-jie,HUANG Min,YAN Ming-gao. Development of a new creep resistant Al-Cu-Mg-Ag type alloy[J]. Journal of Aeronautical Materials,2006,26(3): 251-257.

[2] 刘晓艳,潘清林,陆智伦,曹素芳,何运斌,李文斌. Al-Cu-Mg-Ag耐热铝合金的热稳定性[J]. 中国有色金属学报,2011,21(6): 1244-1251.

LIU Xiao-yan,PAN Qing-lin,LU Zhi-lun,CAO Su-fang,HE Yun-bin,LI Wen-bin. Thermal stability of Al-Cu-Mg-Ag heat-resistant alloy[J]. The Chinese Journal of Nonferrous Metals,2011,21(6): 1244-1251.

[3] POLMEAR I J,COUPLE M J. Design development of an experimental wrought aluminum alloy for use at elevated temperatures[J]. Metall Trans A,1988,19(4): 1027-1034.

[4] XIAO D H,WANG J N,DING D Y,CHEN S P. Effect of rare earth Ce addition on the microstructure and mechanical properties of an Al-Cu-Mg-Ag alloy[J]. Journal of Alloys and Compounds,2003,352: 84-88.

[5] 肖代红,陈康华,宋 旼. 铈对Al-Cu-Mg-Mn-Ag合金时效析出与显微组织的影响[J]. 中国有色金属学报,2007,17(5): 669-675.

XIAO Dai-hong,CHEN Kang-hua,SONG Min. Effect of cerium addition on precipitation and microstructure of Al-Cu-Mg-Mn- Ag alloys[J]. The Chinese Journal of Nonferrous Metals,2007,17(5): 669-675.

[6] 肖代红,黄伯云,宋 旼,陈康华. Al-Cu-Mg-(Ag,La)合金的显微组织与力学性能[J]. 中国有色金属学报,2008,18(4): 571-576.

XIAO Dai-hong,HUANG Bai-yun,SONG Min,CHEN Kang-hua. Microstructures and mechanical properties of Al-Cu-Mg-(Ag,La) alloys[J]. The Chinese Journal of Nonferrous Metals,2008,18(4): 571-576.

[7] 张新明,王文韬,刘 波,陈明安,刘 瑛,高志国,叶凌英,贾寓真. Nd对2519铝合金组织与耐热性能的影响[J]. 中国有色金属学报,2009,19(1): 15-20.

ZHANG Xin-ming,WANG Wen-tao,LIU Bo,CHEN Ming-an,LIU Ying,GAO Zhi-guo,YE Ling-ying,JIA Yu-zhen. Effect of Nd addition on microstructures and heat-resisting properties of 2519 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals,2009,19(1): 15-20.

[8] 蔡金伶,易丹青,王宏伟,王 斌. Ag对Al-Cu-Mg合金Ω相析出行为的影响[J]. 中国有色金属学报,2011,21(7): 1504- 1512.

CAI Jin-ling,YI Dan-qing,WANG Hong-wei,WANG Bin. Effect of Ag on precipitation behavior of Ω phase in Al-Cu-Mg alloy[J]. The Chinese Journal of Nonferrous Metals,2011,21(7): 1504-1512.

[9] HUANG B P,ZHENG Z Q. Independent and combined roles of trace Mg and Ag additions in properties precipitation process and precipitation kinetics of Al-Cu-Li-(Mg)-(Ag)-Zr-Ti alloys[J]. Acta Materialia,1998,46(12): 4381-4393.

[10] 韩小磊,熊柏青,张永安,李志辉,朱宝宏,王 锋,刘红伟. 固溶处理对7150铝合金组织和力学性能的影响[J]. 中国有色金属学报,2010,20(6): 1095-1101.

HAN Xiao-Lei,XIONG Bai-qing,ZHANG Yong-an,LI Zhi-hui,ZHU Bao-hong,WANG Feng,LIU Hong-wei. Effect of solution treatment on microstructures and mechanical properties of 7150 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals,2010,20(6): 1095-1101.

[11] 陆智伦,潘清林,陈 勤,曹素芳,刘晓艳,何运斌. 固溶处理对含Ag的Al-Cu-Mg合金力学性能和组织的影响[J]. 航空材料学报,2011,31(6): 24-29.

LU Zhi-lun,PAN Qing-lin,CHEN Qin,CAO Su-fang,LIU Xiao-yan,HE Yun-bin. Effects of solution treatment on mechanical properties and microstructure of Al-Cu-Mg alloy with Ag addition[J]. Journal of Aeronautical Materials,2011,31(6): 24-29.

[12] RIANI P,ARRIGHI L,MARAZZA R,MAZZONE D,ZANICCHI G,FERRO R. Ternary rare-earth aluminum systems with copper: A review and a contribution to their assessment[J]. Journal of Phase Equilibria and Diffusion,2004,25: 22-52.

[13] 周明哲,易丹青,王 斌,黄道远. 固溶处理对2E12铝合金组织及疲劳断裂行为的影响[J]. 中南大学学报(自然科学版),2012,43(1): 66-73.

ZHOU Ming-zhe,YI Dan-qing,WANG Bin,HUANG Dao-yuan. Effect of solution treatment on fatigue behavior of 2E12 aluminum alloy[J]. Journal of Central South University (Natural Science),2012,43(1): 66-73.

[14] 李 杰,尹志民,王 涛,李念奎. 固溶-单级时效处理对7055铝合金力学和电学性能的影响[J]. 轻金属加工技术,2004,32(11): 39-43.

LI Jie,YIN Zhi-min,WANG Tao,LI Nian-kui. The effect of solution and single-aging treatment on mechanical and electrical properties of 7055 aluminum alloy[J]. Light Alloy Fabrication Technology,2004,32(11): 39-43.

[15] XU D K,ROMETSCH P A,BIRBILIS N. Improved solution treatment for an as-rolled Al-Zn-Mg-Cu alloy,Part I: Characterisation of constituent particles and overheating[J]. Materials Science and Engineering A,2012,534: 234-243.

[16] LIU X Y,PAN Q L,LU Z L,CAO S F,HE Y B,LI W B. Effects of solution treatment on the microstructures and mechanical properties of Al-Cu-Mg-Ag alloy[J]. Materials and Design,2010,31(9): 4392-4397.