国内碳纤维产业发展存在的问题与对策

王学彩

(河南永煤碳纤维公司,河南 商丘476000)

随着碳纤维应用市场的快速发展,我国碳纤维的市场需求不断扩大,在国家产业政策的支持与鼓舞下,碳纤维产业的发展与产品应用正日益受到业界的普遍关注[1]。国外碳纤维经过半个多世纪的发展,取得了显著的成绩,国内碳纤维虽然也在同一时期开始研究,但由于种种原因,进展缓慢,严重制约了国内相关应用行业的发展。针对近期国内碳纤维行业发展动态,本文对行业的整体发展趋势与国外成功发展模式进行对比分析,旨在为国内碳纤维产业的健康发展提供一定的参考。

1 国内外碳纤维产业最新发展动态

1.1 世界碳纤维产业发展态势

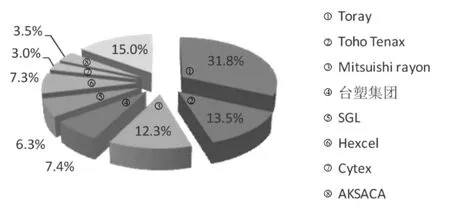

碳纤维是一种具有多种突出性能的特殊纤维材料,广泛用于航空航天、国防科技及民用工业的各个领域。全球碳纤维主要集中在9家大型生产企业,包括日本的东丽 (Toray)、东邦(Toho) 和三菱 (Mitsubishi), 美国的 Zoltek (卓尔泰克,2014年被东丽收购)、Hexcel(赫氏)、Cytec(苏泰克),德国SGL(西格里),中国台湾的台塑集团,以及土耳其的AKSA (阿萨克)[2]。

2014年全球碳纤维总产量约为10万t,主要分布情况如图1。

图1 2014年世界碳纤维产能分布

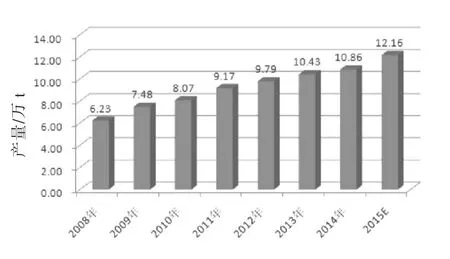

自2008年以来,全球碳纤维市场需求以每年10%~15%的速率增长,在汽车轻量化和风能市场快速增长的驱动下,这种高速增长的需求将会持续发展,预计2020年全球碳纤维需求量将达150 000 t。2008~2015年全球PAN碳纤维产量及预测如图2。

图2 2008~2015年全球PAN基碳纤维产量及预测[3]

从2008年开始,世界各大碳纤维企业明显加快了碳纤维产业的发展步伐,具体表现如下。

2014年2月,日本东丽株式会社收购全球最大的大丝束碳纤维生产企业Zoltek,并对Zoltek的匈牙利工厂、墨西哥工厂进行大规模扩建。其中,墨西哥工厂计划于2016年4月扩建完成,预计实现大丝束碳纤维产量翻番,达到5 000 t/a。考虑到未来的市场情况,Zoltek计划到2020年将整体产量从目前的13 000 t/a提高到 26 000 t/a。

日本东邦公司,2008年5月在日本三岛建成一条2 700 t/a的生产线,2009年8月在德国投产另一条l 700 t/a的生产线,经过快速扩张,东邦Tenax公司从2008年的11 800 t增至2010年的13 500 t。为拓展产品应用市场,东邦公司与空中客车公司、通用汽车公司建立了广泛的合作关系。

三菱丽阳公司凭借自身合成纤维和合成树脂领域技术优势,积极发展碳纤维产业。2007年在日本丰桥工厂投产了一条产能2 200 t/a的生产线,随后在大竹厂另建一条2 700 t/a的生产线。至2010年三菱丽阳碳纤维总产能达到12 300 t/a。其中,大丝束产能10 300 t/a,小丝束产能2 000 t/a。

土耳其AKSA公司第一条碳纤维生产线年产1 500 t于2008~2009年度建成投产,2011年11月进行改进,使产量从1 500 t/a提高至1 800 t/a(以12K计算);2012年7月建成第二条碳纤维生产线,单线产能1 700 t/a(以12K计算),凭借全球产量第一的腈纶生产优势,AKSACA将腈纶产业优势转向更具发展前景的碳纤维产业,其目标是到2020年旗下碳纤维产能达到世界总产能的十分之一。

美国赫克塞尔公司 (Hexcel),2007年新增产能3 000 t/a,使其总产能达到7 270 t/a,主要客户面向商用飞机、航天、国防及战略工业应用。

1.2 国内碳纤维产业发展情况分析

2010年,国内碳纤维生产能力仅占世界高性能碳纤维总产量的0.4%左右,碳纤维需求严重依赖进口,2012年1月,国家工信部公布了新材料 “十二五”规划,碳纤维 “十二五”规划产能为1.2万t/a。

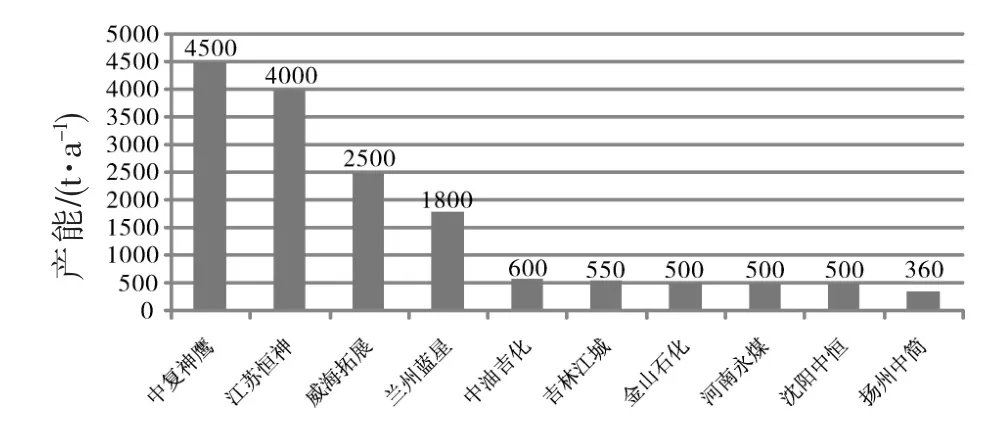

据中国报告大厅机构数据显示,过去几年国内市场碳纤维需求量保持15%以上的增速,2013年增幅较快,比2012年大幅增加40.7%。截至2014年底,国内从事碳纤维生产的企业共有39家,碳纤维总产能达到14 000 t,实际产量约2 650 t,主要为T300级碳纤维。由于国内碳纤维生产企业成本居高不下,绝大多数企业亏损严重,极少数企业依靠少量军工订单维持生存。因而大多数企业只能减产甚至停产,造成国内碳纤维实际产量远低于设计产能。图1所示为2014年国内产能排名前10位的碳纤维企业及其生产规模。

图3 2014年国内产能排名前10位的碳纤维企业及规模

2 国内碳纤维发展存在的问题

2.1 产业发展模式存在问题

国外碳纤维生产企业与汽车、航空航天等碳纤维的重要应用领域生产商建立了广泛的合作开发和稳定的供求关系,建立了完整的碳纤维产业链。而我国碳纤维产业在科研、生产、应用方面相互脱节。往往产品研发出来之后还不知道能应用到哪方面,到底怎么用,用在什么部件上,更不清楚。国外碳纤维的生产与科研院所、装备和产业应用紧密结合在一起,例如,日本东丽公司,以应用为焦点,将旗下航空复合材料研发中心设在美国波音公司附近,便于密切合作。而我国碳纤维行业科研、生产、应用三个环节各自为政,相互脱节,尚未形成完整的产业链模式,迫切需要建立完整的产业链并促进其协调发展[4]。

同时,行业内部企业之间相互保密、处处设防,包括最基本的技术也列入保密范围,唯恐其它企业跻身碳纤维行业并超越自己。造成的后果是,企业之间相互制约,限制同行的同时,也封闭了自己。使原本非常有限的研究资源不得不重复投入到漫长的基础实践研究过程中,错失了良好的发展机遇,造成企业人力、物力资源的浪费。

2.2 关键技术落后,成本过高

碳纤维是一种新型高科技材料,其发展应用需要与下游市场接轨,最终需要得到用户的认可。由于行业技术落后,虽然国内碳纤维企业众多,但基本上没有核心竞争技术,低水平重复建设严重。受自身技术水平限制,产品成本居高不下,质量稳定性差,造成产品市场认同率低。与国外产品相比,国产碳纤维需求冷淡,而进口产品供不应求。这种现状导致国内企业生产规模无法扩大,反过来限制了成本的下降,使各企业亏损严重。

2.3 工程实践创新能力不足,技术设备更新滞后

国内碳纤维行业大多采用引进、联合的技术发展路线,高校或科研院所拥有雄厚的技术实力,通过转让或合作的方式实现国内碳纤维产业化。但从实验室到产业化过程力量薄弱,特别是产业化过程中关键设备的设计制造能力不足,相关工艺技术及设备研究人才缺乏,创新能力严重不足[5]。这也是国内碳纤维企业长期以来技术发展缓慢,质量无法突破,经营难以为继的一个重要原因。

2.4 产业结构单一、缺乏整体布局和规划

碳纤维产业结构的单一性表现之一在于产业链短。国内碳纤维相关企业以碳纤维产品生产开发为主,主要集中在聚丙烯腈原丝和碳丝的生产环节。有些企业仅生产原丝,一旦市场需求降低,企业就面临停产或转产的局面。表现之二在于工艺技术单一。国内碳纤维企业自从吉林碳化公司采用硝酸法失败后,全部转向二甲基亚砜法,具体分二甲基亚砜湿纺法和二甲基亚砜干湿纺法两种,其中前者占90%以上。呈现出明显的单一性产业结构。同时,产业结构的单一性还表现在产品构成上,目前国内碳纤维企业只能生产小丝束规格碳纤维,而且主要集中在1K~12K范围,对市场前景更好的24K及更大丝束型号,尚不具备相关技术。以GQ3522高强型碳纤维 (相当于东丽公司T300)为例,国内碳纤维生产企业的单线产能最高1 000 t/a(以12K当量计),规格集中在12K以下,而24K及以上碳纤维尚无产品上市。

由于产业结构单一,使得各企业集中力量专攻碳纤维生产这一具有标志性的生产环节,造成产业链短、结构单一。做上游碳纤维的不了解下游复材使用要求,不熟悉市场应用,而做下游的也不清楚上游生产情况,两者严重脱节,无法形成沟通顺畅、清晰、完整的产业链。表现在决策层面上,属于战略规划不合理,缺乏整体布局。国内碳纤维生产企业规模普遍偏小,根本无法拉长产业链,究其原因仍然是关键环节技术不过关,制约了行业的整体发展。

2.5 国际行业巨头蓄意打压,国内企业发展举步维艰

从全球范围来看,国际市场对华销售碳纤维产品的价格总体呈下降趋势。2010年12K的T300产品市场价为24万元/t,2012年价格大幅降低至12万元/t。国产碳纤维刚刚走向市场,便遭到国外产品的价格打压。

目前,受国外低价倾销和恶意竞争的影响,国内碳纤维企业基本处于全线亏损状态。国内每生产1 t碳纤维就要亏损3~4万元,大部分企业只好大幅减产,甚至停工停产。从碳纤维的成本与应用来看,国外产品价格的大幅跳水明显有悖常理,其背后隐藏着打压我国碳纤维产业的深刻动机。

3 产业发展的出路

3.1 提升自主创新能力,培育应用市场

(1)整合技术力量,走产业联合的道路,集中精力突破关键技术。对目前制约碳纤维发展的重要环节,如碳纤维生产中的原丝制备技术,要加大投入,实行产业联合,进行技术交流与共享,迅速突破关键技术,形成具有竞争力的核心技术。从行业巨头东丽公司的碳纤维产业发展轨迹可以看出这一发展思路。

日本东丽公司最初只是一个生产传统纺织面料纤维的生产商,包括腈纶,即一种PAN原丝。到1963年PAN原丝作为最佳碳纤维前驱体被发现时,东丽公司意识到碳纤维行业的巨大发展商机。随后东丽与东邦、旭化成等利用PAN原丝专利技术,建成小型试验工厂,T300初级碳纤维从此诞生。

碳纤维市场的快速发展使日渐萎缩的腈纶纺织工业迎来了发展的机遇,可以为腈纶生产商提供持续的盈利能力。1970年美国联合碳化物公司与东丽签署了一份合作协议,联合碳化物公司获得东丽的原丝技术,东丽公司获得联合碳化物公司的碳化技术。东丽碳纤维业务从此爆发。并将碳纤维应用锁定在高尔夫球杆等体育休闲领域,公司的市场份额开始不断扩大。

1973年东丽公司在日本爱媛县建造了一个60 t/a规模的小型工厂,并引进了相应的预浸料和编织设备,1974年建立Toraca市场部。在20世纪70年代后半期,随着石油价格的上涨,航空工业波音和空客公司开始寻找轻质增强材料,以减少油耗,为东丽公司打开了另一个市场之门。1975年,东丽碳纤维成功地应用在波音737的次承力部件,标志着东丽与波音这两家公司超长合作期的开始。1987年波音与联合碳化物公司合作到期,东丽公司不再借助联合碳化物公司的代理,转向自行销售公司自产的碳纤维。1990年,东丽研究出一种新的高强高模碳纤维预浸料,在波音777飞机的主承力部件上获得应用,并一举站稳美国市场,取得行业领先地位。

(2)创新发展思路,找准行业应用突破点。除了技术的完善提升外,企业的发展思路非常重要,关键是要找准应用突破点。针对国内碳纤维技术水平,T300级碳纤维已能满足市场要求,实行规模化量产。此时,应在此基础上拓宽应用,提高企业的生存能力。如碳纤维复合材料在土木工程中的应用,即是我国碳纤维应用发展的一条新路径。据统计,国产碳纤维每年有40%用于建筑结构的加固和补强,因此从某种意义上讲,与航空、能源和体育休闲领域相比,碳纤维在土木工程领域的应用更具前景。

利用碳纤维材料的耐腐蚀性和冷热稳定性,开发碳纤维复合材料的海洋 (海港)环境应用,能有效解决海洋开发过程中海水腐蚀这一重要问题。当前我国按照 “一带一路”的发展思路,海洋资源的开发正迎来重要的发展机遇期。

(3)大力支持低成本碳纤维制备技术及复合材料应用研究,促进碳纤维在汽车、风力叶片、航空,石油开采、电力输送电缆等领域大规模使用。

3.2 积极开拓下游市场,以应用促发展,以市场主导发展

针对行业存在的问题,我国发展碳纤维的思路正在发生转变。以前国家主要支持碳纤维产品的生产,现在则更倾向于支持应用的发展,希望把应用领域做大之后,反过来促进生产企业的发展。

2013年10月,工信部印发了 《加快推进碳纤维行业发展行动计划》[6]。《计划》明确提出,我国发展碳纤维要坚持产业发展与下游应用相结合的原则。《计划》提出重点组织实施的四大行动中就包括了下游应用拓展行动,并明确了具体目标和路径。

首先,保障国家重大工程需求。围绕航空航天、军事装备、重大基础设施等领域对高端碳纤维产品的性能要求,建立完善上下游一体化协作机制,保障供应性能优越、质量稳定的碳纤维产品。完成碳纤维复合材料在民用航空航天领域关键结构件的应用验证,达到适航要求。加快碳纤维复合材料在跨海大桥、人工岛礁等重大基础设施中的示范应用。

其次,扩大工业领域应用。重点围绕风力发电、电力输送、油气开采、汽车、压力容器等领域需求,支持应用示范,引导生产企业、研究设计机构与应用单位联合开发各种形态碳纤维增强复合材料、零部件及成品,加快培育和扩大工业领域应用市场,带动相关产业转型升级,保障战略性新兴产业发展需要。

第三,提升服务民生能力。加大碳纤维在建筑补强领域的应用范围,提高建筑安全系数;继续做大做强碳纤维体育休闲产品,满足民众对文化体育生活的需求;积极开拓碳纤维产品在安全防护、医疗卫生、节能环保等领域的应用,不断满足经济和社会发展需求。

3.3 加强顶层设计,从国家层面支持和推动碳纤维产业链建设,形成碳纤维复合材料产业集群,链接上下游企业。

(1)建立中国的复合材料数据库,进而纳入全球的复合材料数据体系。碳纤维的价值在其复合材料的应用,只有将碳纤维加工成复合材料才能真正用于工业产品,才能拓展自身的价值。这一切都离不开完整的碳纤维产业链建设。

(2)支持重大应用示范工程,提高各个领域对碳纤维复合材料的认知程度。

(3)建立重大国家研究中心及行业共享机制,共享国家投入产生的科研成果,避免低水平重复研究。

(4)培养碳纤维装备开发、复合材料结构设计、工艺设计、熟练技师等各类人才,为行业技术的持续创新储备人才资源。

4 结语

综上所述,经过最近十年的快速发展,我国碳纤维产业在品种和规模上取得了突破性的进展,但与国外相比差距仍然较大,仍难以满足国内相关行业快速发展的需要,主要表现在三个方面:

(1)材料的生产成本过高,严重制约了产品的推广应用。我国碳纤维产业要想实现大发展,材料本身的突破及低成本化将是当务之急。今天,我国碳纤维产能已经具有一定的规模,要想实现从产能到产量的同步提升,首先应通过技术进步,不断改进工艺技术并提高产品质量,实现生产的高效、节能和低成本化。一方面,要不断消化和吸收国内外先进技术,分析差距,切实解决生产技术瓶颈。另一方面,要加强科技创新,提高企业自身的核心竞争力。要积极开发性价比更优的碳纤维新品种,开发技术先进、使用快捷和低成本的复合材料成型技术,并形成自己的专利技术,逐步抢占国内、国际市场份额。

(2)碳纤维产业结构相对单一,未能形成完整的产业链。国内碳纤维相关企业大多偏向碳纤维产品生产开发,主要集中在聚丙烯腈原丝和碳丝的生产环节,对后续复合材料深加工及应用投入较少,工程实践经验不足。

(3)应用市场开发不足。随着航空航天、能源装备、交通运输、建筑工程、体育休闲等各个领域相关技术的发展,碳纤维复合材料以其优异的性能越来越受到业界的广泛关注,市场潜力空前巨大。通过对原丝及其碳纤维的集中攻关,我国已基本撑握碳纤维核心技术,在此基础上,开展应用研究和新兴市场开发,密切用户合作,使碳纤维产品得以迅速商品化不失为一种更加符合市场发展的明智举措。特别是在国内碳纤维企业激烈竞争、举步维艰的关键时刻,这一点更显得尤为重要。

[1] 肖岚.全球碳纤维产业的SCP分析 [J].科技与管理, 2013, 15 (1) :24-29.

[2] 马祥林,任婷,段晓松,等.全球PAN基碳纤维产业的现状及发展趋势 [J].纺织导报,2014(12):44-46.

[3] 罗益锋,罗晰.改变中的全球碳纤维产业格局 [J].新材料产业, 2012(2):2-5.

[4] 张晓君,赵淑玲.中国碳纤维之囧 [J].中国石油石化, 2013(24):48-49.

[5] 余黎明.我国碳纤维行业现状和发展趋势分析 [J].化工新材料, 2011(6):13-21.

[6] 中华人民共和国工业和信息化部.加快推进碳纤维行业发展行动计划 [Z].2013-10-22.