蒲葵叶纤维素在LiCl/DMAc中的溶解工艺探讨

聂伟利,贾永堂,张玉梅,孙婷婷

(五邑大学纺织服装学院,广东 江门529020)

蒲葵作为中国华南地区的一种潜在的再生纤维素纤维材料,它的叶子全年均可采摘,但大多被焚烧,限制了它的应用。作为一种纤维素材料,蒲葵叶由于大量的分子内和分子间氢键的存在,使它不能熔融和溶解在一般的有机溶剂中[1],而传统的黏胶和铜氨溶液,溶解过程释放有毒气体,并产生废水、废气对自然环境和人体造成危害。因此,许多新型的溶剂体系被研究出来,例如多聚甲醛 (PF)和二甲基亚砜 (DMSO)体系、NMMO体系、NaOH/尿素 (硫脲)/水体系、氯化锂 (LiCl)/二甲基乙酰胺(DMAc)体系、离子液体体系等[2-4]。LiCl/DMAc体系,作为目前最有代表性的纤维素新溶剂之一,自从被用于溶解聚合物以来,由于其较好的溶解性和溶液稳定性,它已得到了广泛的研究和关注[5-10]。并且它还可以溶解高分子质量(Mw<106)的纤维素,而且溶解过程不会降解纤维素分子质量及产生其它副反应[1]。蒲葵叶作为再生纤维素纤维的材料,其溶解性能的研究尚未见有人报道,本文主要对其在LiCl/DMAc溶剂体系中的溶解工艺进行探讨,为其向再生纤维素纤维领域的发展奠定基础。

1 实验部分

1.1 实验材料及仪器

二甲基乙酰胺 (AR,国药集团化学试剂公司);高锰酸钾 (AR,广州市东红化学试剂厂);氯化锂 (AR,天津市大茂化学试剂厂);蒲葵叶纤维素 (实验室自提取);数显黏度计 (SNB-1,上海方瑞仪器有限公司)。

1.2 蒲葵叶纤维素的活化

将蒲葵叶纤维素按固液比1∶10(g/mL)沉浸于加有0.02%高锰酸钾的DMAc溶剂中,然后将混合物在120℃加热2 h,室温冷却后将其真空抽滤、烘干。

1.3 蒲葵叶纤维素的溶解

首先将一定质量的LiCl溶解在DMAc中,然后将活化的纤维素加入到已完全溶解的LiCl/DMAc溶剂体系中,一定温度下加热搅拌一定时间,然后将混合物溶液室温继续搅拌24 h。

1.4 纤维素溶解率的测试

将溶解后所得溶液用高速离心机在4000 r/min下离心30 min,底部沉淀用DMAc稀释并用砂芯漏斗真空抽滤,稀释抽滤过程至少重复三次,然后再用蒸馏水稀释抽滤至少三次,将最终的残渣烘干至恒重,溶解率通过公式 (1)计算:

式中:m1— 最初加入的蒲葵叶纤维素的质量,g;

m2— 最终残渣的质量,g。

1.5 纤维素溶液黏度的测试

将不同溶解条件所得蒲葵叶纤维素溶液用SNB-1型数字黏度计测试其黏度。测试条件:室内温度 (25±1)℃,室内湿度 (50±2)%,转子3号,转速12 r/min。

2 结果与讨论

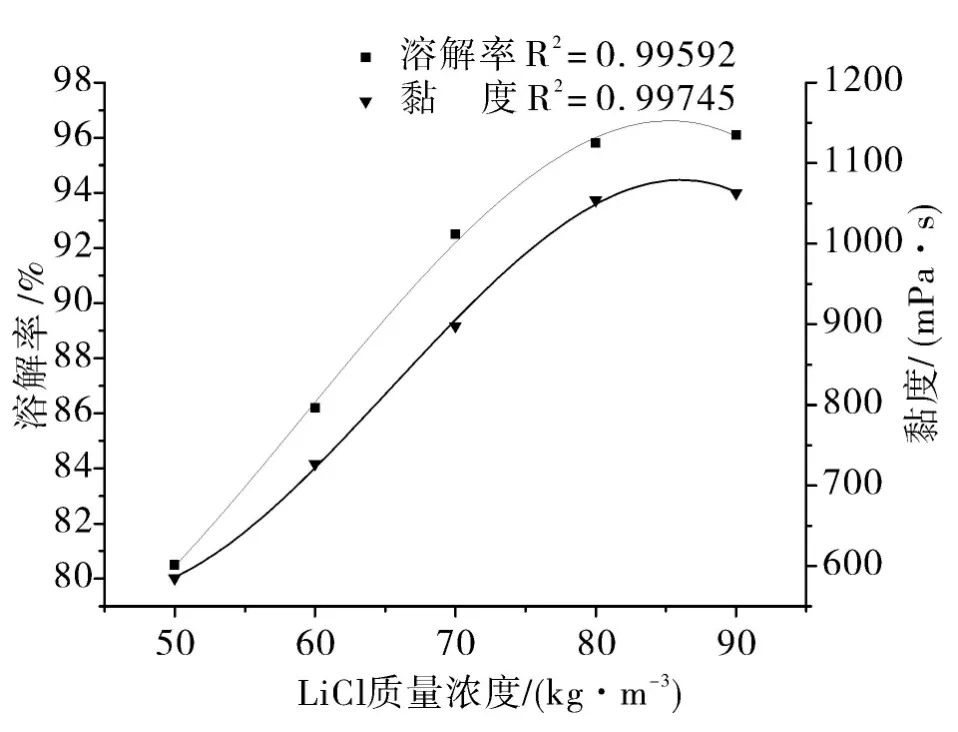

2.1 LiCl质量浓度对蒲葵叶纤维素溶解率和溶液黏度的影响

将被活化的蒲葵叶纤维素4 g(纤维素质量浓度40 kg/m3)加入到100 mL LiCl质量浓度分别为 50 kg/m3、 60 kg/m3、 70 kg/m3、80 kg/m3、90 kg/m3的LiCl/DMAc溶剂体系中,然后120℃加热搅拌2 h,室温继续搅拌24 h。测得纤维素溶解率和溶液黏度 (3号转子,12 r/min)结果如图1。

图1 不同LiCl质量浓度下纤维素的溶解率和溶液黏度

由图1可以发现,随着LiCl质量浓度的增加蒲葵叶纤维素的溶解率一直在增大,LiCl质量浓度在50~80 kg/m3时,纤维素溶解率的增大速率较大,从80.5%增大到95.8%;在LiCl质量浓度为90 kg/m3时,纤维素溶解率增大到96.1%;实验中发现继续增大LiCl质量浓度到100 kg/m3会使得LiCl在DMAc中不能完全溶解,并且纤维素溶解率几乎没有变化。而黏度与溶解率有相同的变化趋势。这主要与纤维素在LiCl/DMAc溶剂体系中的溶解机理[12]有关,在LiCl/DMAc溶剂中,LiCl溶于DMAc中,其中Cl-与蒲葵叶纤维素非晶区的羟基结合,破坏其中的氢键。Li+和DMAc成大型阳离子[Li(DMAc)]+,大型阳离子再与Cl-结合,使四周松散,增加蒲葵叶纤维素的可及性。当所含LiCl质量浓度较低时,蒲葵纤维素的晶区不能与足够的 [Li(DMAc)]+进行接触,导致纤维素不能完全溶解。因此这时,纤维素的溶解率就会随着溶剂体系中所含LiCl质量浓度的增加而增大。而当LiCl质量浓度增加到一定程度时,溶液当中自由的DMAc分子有限,[Li(DMAc)]+不再生成,故蒲葵叶纤维素的溶解率很难再提高。纤维素溶液黏度的变化主要受到所溶解纤维素的质量的影响,故与其变化趋势相同,这也进一步证明了溶解率的变化规律。故下面实验选用LiCl质量浓度80 kg/m3为宜。

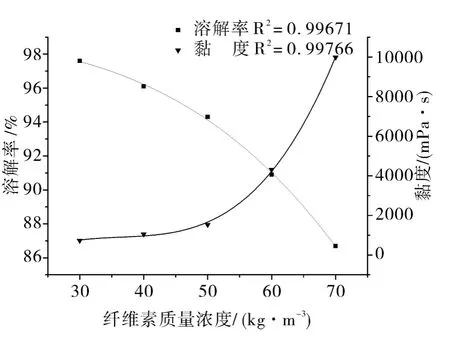

2.2 蒲葵叶纤维素质量浓度对纤维素溶解率和溶液黏度的影响

按不同质量浓度 (30 kg/m3、40 kg/m3、50 kg/m3、60 kg/m3、70 kg/m3)取 3 g、4 g、 5 g、 6 g、7 g被活化的蒲葵叶纤维素分别加入到100 mL LiCl质量浓度为80 kg/m3的LiCl/DMAc溶剂体系中,然后于120℃加热搅拌2 h,室温继续搅拌24 h。测得纤维素溶解率和溶液黏度 (3号转子,12 r/min)如图2所示。

由图2可以看出,在实验的纤维素质量浓度范围内,纤维素的质量浓度对纤维素的溶解率和纤维素溶液的黏度都有较大影响,蒲葵叶纤维素的溶解率随着纤维素质量浓度的增大而减小,当纤维素质量浓度为30 kg/m3时,其溶解率为97.6%,当纤维素质量浓度达到70 kg/m3时,其溶解率为86.7%;而纤维素溶液的黏度却随着纤维素质量浓度的增大而增大。出现这种现象的原因可能与溶解机理有关,在LiCl质量浓度为 80 kg/m3的LiCl/DMAc溶剂体系中,Cl-和 [Li(DMAc)]+的含量是定值,当纤维素质量浓度为30 kg/m3时,纤维素可以较快较充分地与 [Li(DMAc)]+接触,使纤维素溶解得较充分,在实验浓度范围内,随着纤维素质量浓度的增加,[Li(DMAc)]+与纤维素非晶区的接触可能变化不大,但由于大体积效应减弱,其与晶区的接触可能在逐渐减少,在相同的时间内,其溶解率也就减小,而其溶解的纤维素的质量浓度却增加。纤维素质量浓度的增加,使得纤维素大分子链间由于分子链的缠结形成的物理交联点的概率增加,这就使得纤维素溶液的黏度不断增大。

图2 不同纤维素质量浓度下纤维素的溶解率和溶液黏度

2.3 加热温度对蒲葵叶纤维素溶解率和溶液黏度的影响

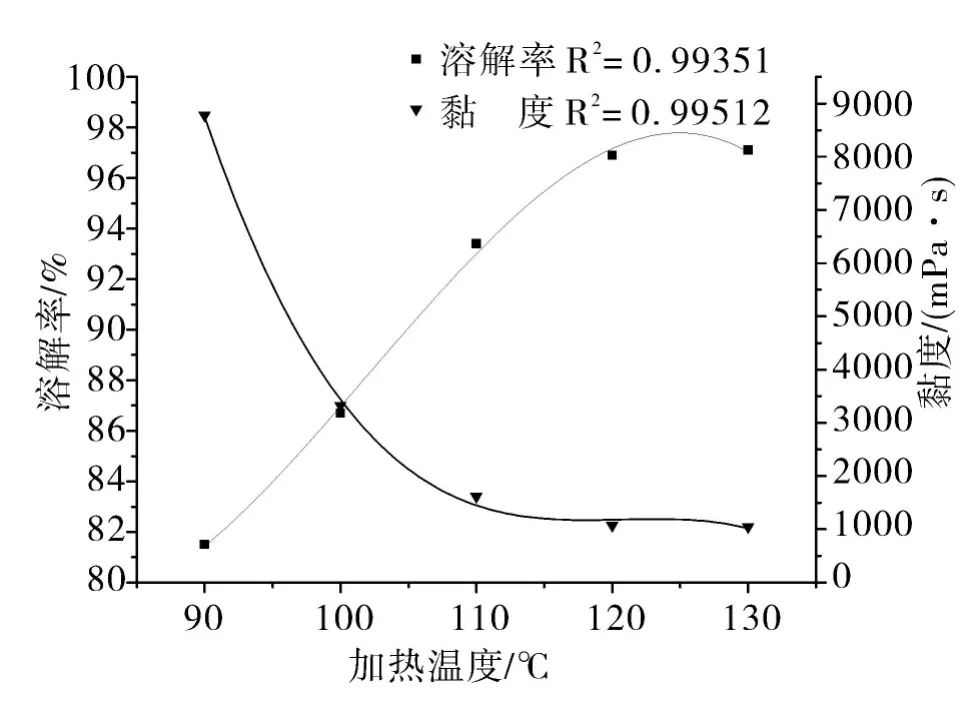

取被活化的蒲葵叶纤维素4 g(纤维素质量浓度40 kg/m3)加入到100 mL LiCl质量浓度为80 kg/m3的LiCl/DMAc溶剂体系中,然后在不同的加热温度 (90℃、100℃、110℃、120℃、130℃)下搅拌2 h,室温下继续搅拌24 h。测得纤维素的溶解率和溶液的黏度 (3号转子,12 r/min) 如图3。

图3 不同加热温度下纤维素的溶解率和溶液黏度

由图3可知,随着溶液加热温度的升高蒲葵叶纤维素的溶解率增大,从90℃时的溶解率81.5%增大到120℃时的溶解率96.9%,继续升高加热温度纤维素的溶解率变化不大;而纤维素溶液的黏度却随着溶液加热温度的升高而减小,90℃时,纤维素的溶解率最低,但其黏度最大,在90℃与110℃之间,溶液的黏度减小的程度较大,110℃以后黏度的变化不大。溶解率的变化主要是因为随着温度的升高,分子运动能力增强,这使得溶剂体系中 [Li(DMAc)]+与纤维素之间的渗透能力增强,有利于纤维素的溶解。溶液黏度的变化可能主要受到纤维素分子间交联作用的影响。温度较低时,由于纤维素大分子链间的互相缠结或者由范德华力的互相作用使分子链间所形成的物理交联点得不得充分的解缠或解体,从而使得其黏度较大;随着温度的升高,由于分子热运动的加剧使得这些交联点大部分处于解体状态,使得其黏度下降;当温度达到110℃后,继续升高温度,溶液的黏度变化不大,可能是因为110℃后纤维素分子链大部分已处于解体状态,继续升高温度分子链间的解缠作用并不明显。考虑这两个因素,下面实验选择120℃为纤维素的溶解温度。

2.4 加热时间对蒲葵叶纤维素溶解率和溶液黏度的影响

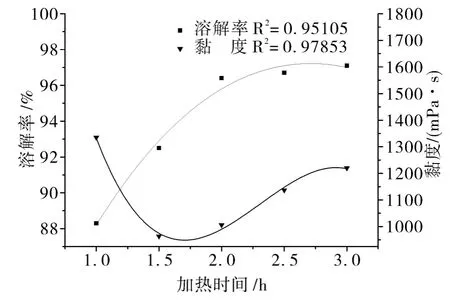

取被活化的蒲葵叶纤维素4 g(纤维素质量浓度40 kg/m3)加入到100 mL LiCl质量浓度为80 kg/m3的LiCl/DMAc溶剂体系中,然后在120℃下加热搅拌不同时间 (1.0 h、1.5 h、2.0 h、2.5 h、3.0 h),然后室温搅拌24 h。测得纤维素的溶解率和纤维素溶液的黏度 (3号转子,12 r/min)结果如图4。

图4 不同加热时间下纤维素的溶解率和溶液黏度

由图4可知,随着加热时间的延长纤维素的溶解率增大,在1~2 h之间,纤维素的溶解率增大的速率较大,由88.3%增加到96.4%;而在2~3 h之间,纤维素的溶解率只增大了0.7%;纤维素溶液黏度的变化并未随着溶解率的增大而增大,在1 h时其黏度反而最大,在1.5~2 h之间,黏度达到最小,然后随着加热时间的延长溶液黏度不断增大,但总体增大的幅度不大。这主要是因为Cl-与纤维素非晶区的羟基结合破坏分子间氢键、Li+和DMAc所成的大型阳离子 [Li(DMAc)]+与Cl-结合形成大体积效应增加纤维素的可及性都是逐步的过程。溶解时间较少时,纤维素内的氢键破坏不充分,使溶解率偏低,同时分子间的物理交联点得不到充分的解体,导致溶液黏度较大;随着溶解时间的延长,溶解率不断增大,在1.5~2 h之间,分子间的交联点基本解体,对溶液的黏度影响变小,此时黏度主要受到溶解纤维素的质量的影响,故其黏度在不断增加。所以选用2 h为溶解纤维素的加热时间。

3 结论

通过以上对蒲葵叶纤维素在LiCl/DMAc溶解体系中溶解工艺的研究,结果发现,随着纤维素质量浓度的增加,蒲葵叶纤维素的溶解率减小,而黏度增大;随着LiCl质量浓度、加热温度、加热时间的增加,纤维素的溶解率均增大,达到一定值后纤维素的溶解率变化不大。实验得出较适合蒲葵叶纤维素的溶解条件为:溶剂体系中LiCl质量浓度80 kg/m3、加热温度120℃、加热时间2 h。

[1] Roder T,Morgenstern B,Schelosky N,Glatter O.Solutions of cellulose in N,N-dimethylacetamide/lithium chloride studied by light scattering methods[J].Polymer,2001,42:6765-6773.

[2] Jinghuan Chen,Ying Guan,Kun Wang,et al.Combined effects of raw materials and solvent systems on the preparation and properties of cellulose fibers[J].Carbohydrate Polymers,2015,128:147-153.

[3] Qing Zhu,Xiaofan Zhou,Jinxia Ma,and Xuebin Liu.Preparation and characterization of novel regenerated cellulose films via sol-gel technology[J].American Chemical Society,2013,52(50):17900-17906.

[4] Zhenguo Li,Panpan Hu,Junrong Yu,Zuming Hu,and Zhaofeng Liu.Preparation and Characterization of regenerated cellulose fibers from a novel solvent system[J].Jourmal Macromolecular Science,Part B:Physics,2008,47 (2) :288-295.

[5] Hap Nawaz,Paulo Augusto R Pires,Omar A El Seoud.Kinetics and mechanism of imidazole-catalyzed acylation of cellulose in LiCl/N,N-dimethylacetamide[J].Carbohydrate Polymers,2013,92 (2) :997–1005.

[6] AL Dupont.Cellulose in lithium chloride/N,Ndimethylacetamide,optimisation of a dissolution method using paper substrates and stability of the solutions[J].Polymer,2003,44(15):4117-4126.

[7] 李状,石锦志,廖兵,等.纤维素/LiCl/DMAc溶液体系的研究与应用 [J].高分子通报,2010(10) :53-59.

[8] 王红乐,傅英娟,邵志勇,等.预处理对纤维素在氯化锂/N,N-二甲基乙酰胺体系中溶解行为的影响 [J].纸和造纸,2014,33(2):31-35.

[9] 哈丽丹·买买提.纤维素LiCl/DMAc溶液的制备及其稳定性 [J].纺织学报,2010,31(8):6-11.

[10] 陈一,包永忠,黄志明.棉纤维在LiCl/DMAc极性溶液中的溶解性能研究 [J].纤维素科学与技术, 2009,17 (3) :12-18.

[11]D Ishii,D Tatsumi,T Matsumoto.Effect of solvent exchange on the supramolecularstructure,the molecular mobility and the dissolution behavior of cellulose in LiCl/DMAc[J].Carbohydrate Research,2008,343 (5) :919-928.

[12]HeizHerlinger.Verhalten von cellulose in nichtkonven-tionellenloesungsmitteln[J].LenzingerBerchte,1985,59 (8) :96-103.

- 化纤与纺织技术的其它文章

- 染料产品中游离甲醛含量测定的不确定度评估

- 国内碳纤维产业发展存在的问题与对策