地下厂房岩壁式起重机梁结构设计分析

——《水电站厂房设计规范》学习心得

刘世煌

(水利部水利水电规划设计总院,北京 100120)

文章编号:1006—2610(2015)03—0022—05

地下厂房岩壁式起重机梁结构设计分析

——《水电站厂房设计规范》学习心得

刘世煌

(水利部水利水电规划设计总院,北京 100120)

文章介绍了《水电站厂房设计规范》的变化,点明了采用刚体极限平衡法进行岩锚梁结构计算存在较大局限性,说明新规范对岩锚梁结构计算规定的合理性。依据实测资料,论证了“应考虑下部洞室开挖对岩壁起重机梁的影响”的必要性。工程实践证明:规范规定Ⅳ类围岩宜用钢筋混凝土梁柱系统,在Ⅰ、Ⅱ、Ⅲ类围岩的大型地下厂房及地质条件复杂、高地应力、高地震烈度区的地下厂房工程,应采用有限元法对岩壁式起重机梁进行分析,参照刚体极限平衡计算成果及同类工程经验设计,岩锚杆应力宜留有合适安全储备的必要性。

地下厂房;岩锚梁;应力;释放

0 前 言

根据工程实践,最近颁布的《水电站厂房设计规范》(NB/T35011-2013)中有关岩壁式起重机梁条文中增加了许多内容。规范指出:地下厂房中除可采用常规的吊车梁柱外,还可根据具体条件选用能缩小厂房开挖宽度的岩壁式起重机梁。“Ⅰ、Ⅱ、Ⅲ类围岩宜用岩壁式起重机梁,岩体较完整的Ⅰ、Ⅱ类围岩可采用岩台式起重机梁,以Ⅵ类为主的围岩宜采用钢筋混凝土结构或钢结构梁柱系统”。规范还指出”岩壁式起重机梁不仅是起重机的承载结构,也是围岩支护结构的一部分。岩壁式起重机梁设计一般采用刚体极限平衡法,但该方法用于岩壁起机梁结构计算存在较大的局限性”,并指出“对于大型地下厂房及地质条件复杂、高地应力、高地震烈度区的地下厂房工程,应采用有限元法对岩壁式起重机梁进行分析”,同时还要求“后期的下部厂房开挖步序对岩壁式起重机梁的影响较大,应予以重视”。

本文根据彭水、拉西瓦、大朝山、江边、惠州、响水涧等水电站地下厂房的实践,试谈学习心得。

1 彭水水电站地下厂房岩锚梁简况

彭水水电站以发电为主,其次是航运,兼顾防洪。枢纽工程由挡泄水建筑物、左岸通航建筑物和右岸地下引水发电系统等组成。总库容14.65亿m3,挡泄水建筑物为拱形碾压混凝土重力坝,最大坝高116.5 m,坝身表孔泄洪,最大泄洪流量42 000 m3/s;右岸地下厂房安装5台单机容量为350 MW的混流式水轮发电机,总装机容量1 750 MW,左岸通航建筑物由500 t级船闸、500 t级垂直升船机、中间渠道及渡槽组成。

1.1 岩 性

地下厂房布置于右岸,奥陶系南津关组 O1n1-2~O1n4-1地层,岩层产状N25°E,NW∠68°~∠70°,倾向上游,岩性主要为灰岩、页岩和夹含灰质串珠体的页岩,为中硬岩,开挖揭示主厂房岩石新鲜,未见风化溶蚀。其中页岩出露于下游边墙中部。岩层产状为N20°~25°E,NW∠60°~∠70°(平均66°),橫向谷,倾向上游偏右岸。实测地应力(平均第1主应力)为12 MPa,水平投影方向为NE,见表1。

上游边墙岩锚梁附近出露地层主要为O1n4-1、O1n3-2。下游边墙岩锚梁附近出露地层主要为O1n3-2。其中O1n4-1薄层灰岩为Ⅲ类围岩,O1n3-2虽为Ⅱ类围岩,但有2层极薄串珠体页岩。

表1 上下游岩锚梁附近围岩岩性表

1.2 软弱夹层

地下厂房围岩中共揭露出8条软弱夹层,多为弱风化页岩,共分3类。Ⅰ类泥化夹层,厚2~11 cm,其中泥化带厚0.5~2.0 cm;Ⅱ类破碎夹层,其中泥化带厚0.2~0.5 cm;Ⅲ类为风化溶蚀填泥层带。

上游边墙岩锚粱附近出露404、402、305夹层,母线洞出露304、303夹层,其中303夹层性状较差,但厚度不大;下游边墙岩锚粱附近出露J1夹层。

从软弱夹层出露状况看,上游岩锚梁附近围岩中软弱夹层发育,强于下游,见表2。

表2 上下游岩锚梁附近软弱夹层表

1.3 断 层

地下厂房共揭示4条断层:f8、f90、f91、f110。断距0.3 m左右,破碎带宽5 m,影响带宽8 m,产状多为NW300°~330°NE∠70°,有滴水现象,这些断层与软弱夹层可组成不稳定体,影响厂房局部围岩稳定,已加随机锚杆支护,对岩锚梁的锚杆受力影响不大。

1.4 裂 隙

地下厂房围岩中裂隙较发育,特别在地下厂房两端更加发育,局部发育成裂隙密集带。下游边墙深0~4 m范围内受卸荷影响,岩体破碎,完整性差,裂隙张开0.3~5 mm,最大8~10 mm。上游边墙虽为反倾,但倾角较大,顺层开挖时,存在着顺层张开松弛变形或倾倒变形等问题。

1.5 厂房轴线选择与岩锚梁设计

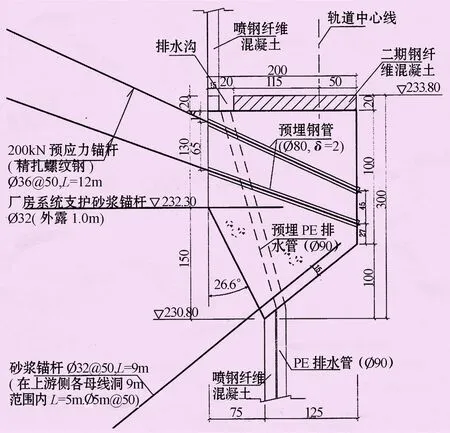

鉴于地下厂房区实测平均第1主应力为12 MPa,水平投影方向为NE,为避开W51和W84地下岩溶系统和C2、C4、C5等夹层,地下厂房轴线与层面平行,NE24°。主厂房尺寸252 m×30 m×76.5 m,岩锚梁上部主厂房宽30 m,下部宽28.5 m。岩锚梁宽2.0 m,高2.8 m,C30二级配混凝土,顶面C25钢纤维混凝土厚20 cm(掺钢纤维45 kg/m3)。按规范要求,以刚体极限平衡原理,并参照同类工程设计,岩锚梁实际布2排Ø32、间排距1.5 m的9 t空胀克强拉锚杆和1排Ø32长9 m压性锚杆,间排距0.5 m普通砂浆锚杆承压,承受2台350/50 t吊车静动荷载,单个轮压100 t。岩锚梁附近岩壁喷15 cmC25钢纤维混凝土,并加系统锚杆,锚杆布置见图1。

图1 彭水水电站岩锚梁承力锚杆布置图 单位:cm

1.6 施 工

为确保围岩稳定,针对主厂房潜在不稳定体,进行喷锚加固,用预应力锚杆和锚索大角度穿过结构面,以确保主厂房洞室围岩稳定。为确保岩壁梁稳定,先进行厂房第Ⅲ层边墙预裂爆破,再进行岩锚吊车梁锚杆及混凝土施工。为减少Ⅳ层爆破震动对岩锚梁的影响,保证岩锚梁的岩台成型,开挖采用预留保护层控制爆破,开挖前精心进行爆破设计与试验。水平开挖时以浅孔、密孔,多循环爆破推进,规格线隔孔装药、特制小直径药卷间隔装药,保证成型质量;垂直钻孔开挖时,除采用预裂和光爆外,严格控制爆破单孔药量,以满足爆破振动控制要求。

(1) 施工期间,地下厂房施工期围岩变形最大达4.4 cm左右。

图2 0+36.2 m上游侧高程233.4 m,JO3ZC5测点岩锚梁测缝计位移变化过程线图

(2) 在进行第3层开挖时(高程219~229 m),由于第3层开挖是在上部岩体未支护下进行,下游边墙(0+135 m~0+207 m)约70 m段的薄层灰岩与串珠体页岩互层中,发生卸荷张开裂缝,张开宽1~2 mm,最宽11 mm,深1.4 m,并持续发展。

(3) 上游边墙岩锚梁附近,高程219 m以上部位,岩层虽倾向山体,但因O1n4-1薄层条带状灰岩破碎,及O1n3-3页岩,受裂隙、断层、层面等切割影响,在0+070 m~0+204 m段(约130 m),高程229.5~232 m垮塌100~150 m3,发生较大规模坍方。为此停止向下开挖,立即进行喷锚支护,待稳定后,继续施工。

综合岩锚梁附近围岩的岩性、软弱夹层、断层、裂隙分布、主要结构面与洞室轴线夹角、施工中卸荷裂隙发育状况和发生100~150 m3较大坍方等情况,按围岩分类标准,彭水岩锚梁附近围岩宜为Ⅳ类围岩。

2 彭水地下厂房岩锚梁监测成果

2.1 成功率

为监测岩锚梁工作状态,在岩锚梁上布置38根锚杆应力计,18支测缝计,18支位错计,截至2012年6月,测缝计和位错计成功率较高,但锚杆应力计成功率太低,仅10.5%,见表3。

表3 岩锚梁监测设备完好率表

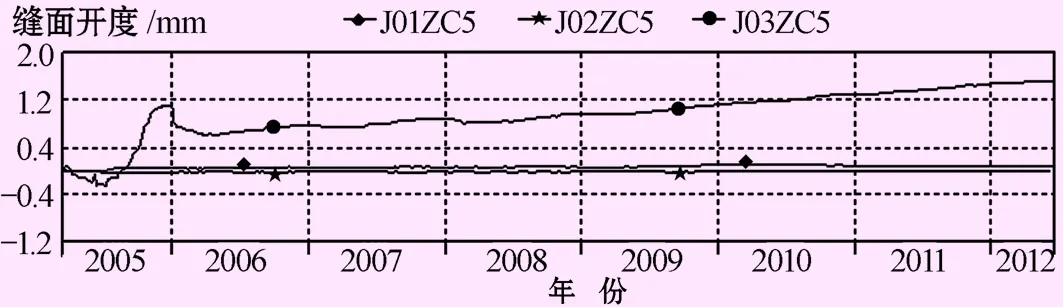

2.2 测缝计测量成果

除一个测点外,其余13个测点,均表明岩锚梁与基岩结合面呈张开状态,且开度尚未收敛,其中大于0.10 mm的测点有10个,而5号机组段0+36.2 m上游侧,高程233.4 m测缝计开度1.46 mm,且以0.14 mm变化速率发展,变化过程见图2。

2.3 位错计

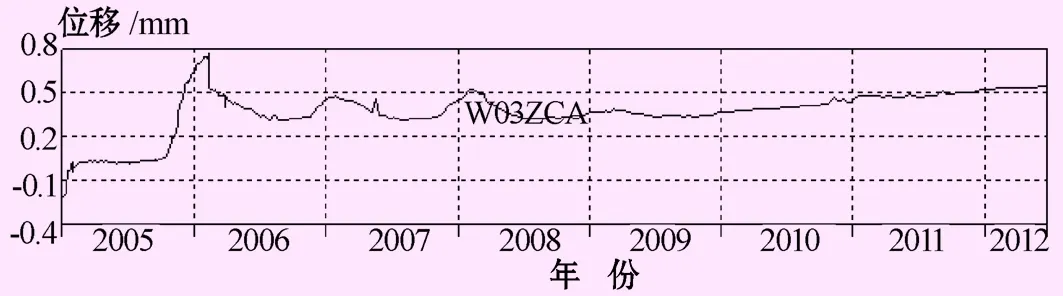

位错计成功率较高,17只位错计均不同程度上表现岩锚梁与岩壁间已发生错位,其中错位大于0.10 mm有6只,2008年后,岩锚梁部分位错计测值呈增大趋势,目前变形仍在持续,尚未收敛,最大变形速率为0.08 mm/a,0+176.2 m桩号下游侧高程233.0 m(W01ZC1),而最大位错发生于0+215.5 m下游侧高程233.4 m (W03ZCA),住错过程线见图3。2012年6月30日实测最大剪切位移为0.54 mm。

图3 0+215.5 m下游侧高程233.4 m(W03ZCA)测点位错过程线图

2.4 锚杆应力计

岩锚梁的锚杆应力计成功率较低。

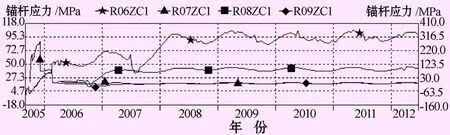

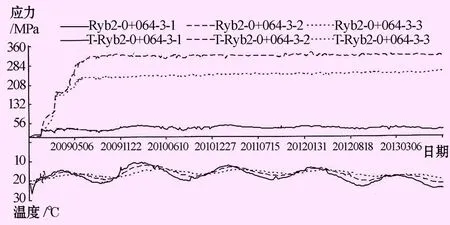

受2005年下半年厂房围岩边墙变形影响,锚杆产生较大的拉应力, 2012年6月30日实测,1号机监测断面高程218 m锚杆最大应力为158.8 MPa(R04ZC1),3号机监测断面0+106.2 m上游测高程232.3 m (R02ZC3)锚杆最大应力为233.1 MPa(R02ZC3),超过设计拉应力175 MPa,见图4。

图4 3号机组0+106.2上游测高程232.3 m(R02ZC3)锚杆应力过程图

2.5 岩锚梁工作性态分析

(1) 运行期主厂房围岩整体持续向临空面变形。

主厂房围岩(非岩锚梁附近围岩),除施工期发生卸荷变形(最大44 mm)、开裂(11 mm)、两起局部垮塌(150 m3和90 m3)外,运行期还持续性向临空面变形。

1) 1号机组0+176.2 m桩号上游侧201 m高程测点(R06ZC1),由于围岩向临空面变形,锚杆应力测值达320 MPa,超过锚杆允许应力175 MPa,且14个测点中有5个没有收敛趋势,见图5。

图5 主厂房1号机监测断面R06ZC1锚杆应力变化过程线图

2) 1号机组0+175.5 m下游边墙高程210.5 m,测点D05ZC1预应力锚索应力增大(15.3%)。而5号机组0+36m桩号下游侧高程210.5 m的RO6ZC5锚索,锁定值1 916.4 kN,蓄水后增至2 648.5 kN,当前2 668.9 kN,比锁定值增加752.9 kN,即较原锁定值增加39%,且尚未最终收敛,比蓄水后测值增加20.4 kPa,增长0.7%。

(2) 整个主厂房上下游岩锚梁均存在与围岩脱开、错位及锚杆应力增大现象。

从上述实测资料可见:从地下主厂房的右端至左端,上下游岩锚梁均存在与围岩脱开、错位及锚杆应力增大现象。

一般认为地下厂房下游边墙因顺向坡、岩层陡倾、切脚开挖、锚杆与层面夹角较小、再加上岩锚梁与母线洞间岩柱厚仅2.8 m,下游岩锚梁较易发生与围岩脱开、错位及锚杆应力增大现象。上游侧墙应该好些,但由于岩壁梁上游侧墙为O1n4-1薄层灰岩(Ⅲ类围岩),再加上岩层陡倾上游,305等软弱夹层沿岩锚梁展布,其内夹泥,故上游岩锚梁与围岩脱开、错位及锚杆应力增大现象仍较严重。

(3) 某些位置岩锚梁附近测缝计、错位计、锚杆应力计测值同步增大。

统计发现:

上游岩锚梁5号机高程233.4 m,0+36.2 m的测缝计、错位计测值均同步增大;

上游岩锚梁3号机高程232.4 m,0+106.2 m的测缝计、错位计、锚杆应力测值均同步增大;

下游岩锚梁3号机高程233.0 m,0+106.2 m的测缝计、错位计测值均同步增大;

下游岩锚梁1号机高程233.0 m,0+176.2 m的测缝计、错位计测值均同步增大

(4) 测值异常与厂房轴线及沿层面发育的软弱夹层关系密切。

对照地下厂房施工期地质测绘图可见:上述测值异常现象,均与平行于厂房轴线的沿层面发育的软弱夹层有关,可能是开挖后软弱夹层卸荷回弹及徐变所致。

由于岩锚梁与岩体脱开,且开度尚以0.14 mm/a速率发展,岩锚梁的主要承力结构——锚杆应力计约90%损坏,剩余4支锚杆应力计最大实测应力为233.1 MPa,超过设计值,且尚无收敛迹象。业主已在现场仔细检查岩锚梁及附近岩体纵向裂缝发展情况,分析众多锚杆应力计失效原因,并委托设计单位,根据地质、设计、监测成果、及岩壁梁的实际运行状态,分析原因、评价围岩稳定状况,并提出警戒值及处理意见。

3 地下厂房岩锚梁设计理论综合分析

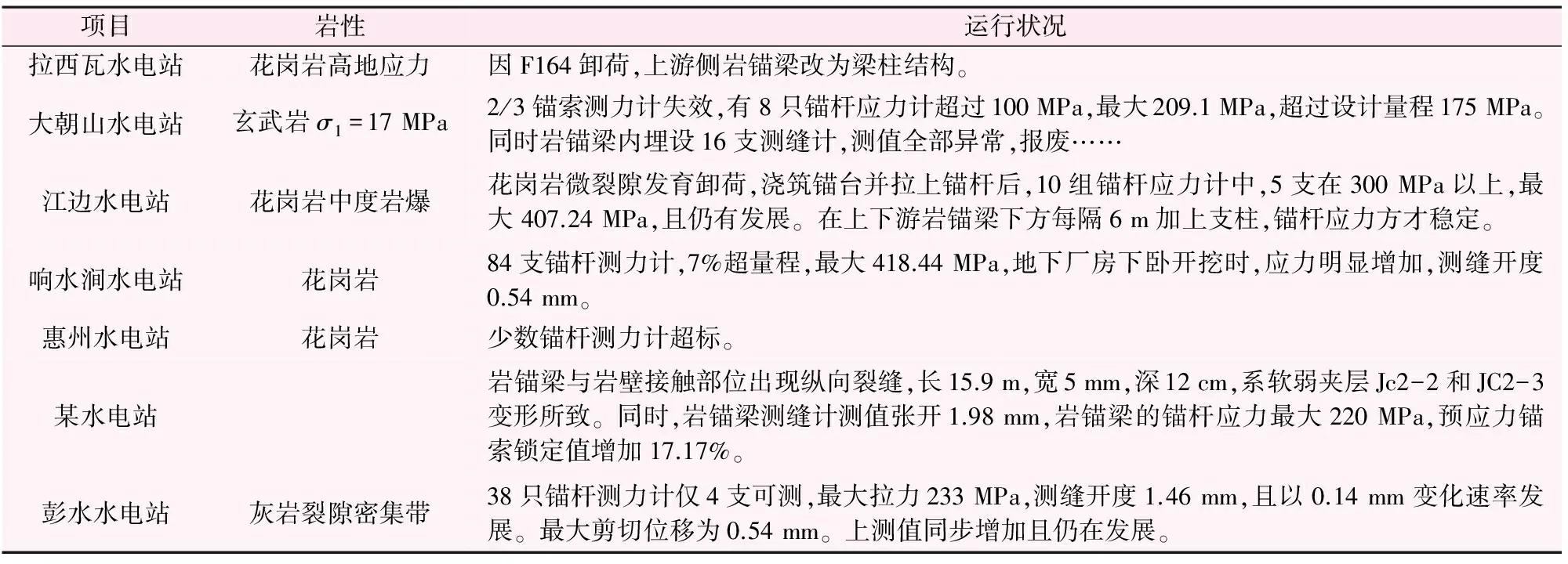

纵观拉西瓦、大朝山、江边、惠州、响水涧、彭水及某水电站等地下厂房岩锚梁监测资料及实际运行状况(见表4)可知:

(1) 拉西瓦水电站地下厂房由于岩锚梁附近围岩中存在与厂房轴线小角度相交的陡倾断层F164,施工期,随着地下洞室开挖,形成不了岩台,遂将上游侧岩锚梁,改为钢筋混凝土梁柱结构。

表4 中国某些地下厂房岩锚梁工作状况统计表

(2) 江边水电站由于花岗岩微裂隙发育,卸荷回弹,浇筑锚台并拉上锚杆后,10组锚杆应力计中,5支在300 MPa以上,最大 407.24 MPa,且仍有发展。于是在上下游岩锚梁的下方,每隔6 m加上支柱,锚杆应力方才稳定。

(3) 响水涧水电站岩锚梁施工后,随着地下洞室的逐步下卧开挖,岩体应力释放,卸荷回弹,每开挖一个台阶,锚杆应力就相应产生一次较大变化,最大至418.44 MPa,严重超标,见图6。

图6 随第3、4、5层洞室开挖响水涧水电站岩锚梁2-2断面锚杆应力增加图

(4) 随着岩锚梁附近围岩徐应、卸荷回弹,彭水水电站岩锚梁的锚杆应力、位错计、测缝计同步增加。

(5) 由于岩锚梁与岩体的位错,彭水和响水涧水电站岩锚梁与围岩间缝距分别张开1.4 mm和0.54 mm。

(6) 因岩锚梁受位,中国某地下厂房岩锚梁附近围岩出现长15.9 m、宽5 mm、深12 cm的裂缝。

4 结 论

(1) 地下厂房轴线应当与主要结构面成较大夹角,当岩锚梁附近围岩中存在与厂房轴线小角度相交的陡倾断层、软弱夹层或层面,开挖过程中发现较大塌方,岩锚梁附近围岩为Ⅵ类围岩时,按规范规定:宜及时将岩锚梁改为钢筋混凝土梁柱。

(2) 隨着洞室开挖,Ⅰ、Ⅱ、Ⅲ类围岩洞窒周围岩体,应力将释放并产生卸荷回弹变形,将使锚杆应力明显增加,超标、超量程,并可能导致锚杆拉断、岩锚梁与围岩脱开、围岩开裂……按照规范规定:“由于岩壁式起重机梁均在下部洞室开挖未完成前先期浇筑,后期的下部洞室开挖步序对岩壁式起重机梁的影响较大,应予以考虑”,根据实测资料,建议进行有限元计算,参考同类工程经验,选择高强锚杆,并留有足够的安全储备。

(3) 岩锚梁锚杆测力计测值不是孤立的,出现异常后,应一并分析位错计、测缝计以及地下洞室其他有关测值,并分析其地质背景,设计、施工等资料,方能对岩锚梁工作性态做出正确评判,慎重提出处理意见。处理时必须充分考虑厂房发电的实际状态和安全。

5 结 语

以刚体极限平衡法为基础的岩壁式起重机梁结构计算,存在较大局限性,无法考虑软岩徐变、硬岩卸荷回弹变形的影响,建议结合地下厂房具体地质条件,岩石性质、地应力状况、厂房轴线等、合理选择吊车梁结构形式,对于大型地下厂房及地质条件复杂、高地应力、高地震烈度区的地下厂房工程,应采用有限元法对岩壁式起重机梁进行分析,参考同类工程经验进行设计,岩锚杆应力宜留有足够的安全储备。

[1] 重庆彭水水电站可行性研究报告[R].武汉:长委设计院,1994.

[2] 重庆彭水水电站安全验收评价报告[R].武汉:中国水利水电工程建设工程咨询公司中南分公司,2013.

[3] 重庆彭水水电站安全监测资料分析报告[R].武汉:长委设计院彭水监测站,2012.

[4] 大朝山枢纽工程竣工安全鉴定报告[R].北京:中国水利水电科学研究院,2003.

[5] 唐军峰,徐国元,唐雪梅.地下厂房岩锚梁纵向裂缝成因分析及发展趋势分析[J].岩石力学与工程,2009,(5):1000-1009.

Analysis on Structural Design of Rock Bolted Crane Girder in Underground Powerhouse

LIU Shi-huang

(Planning and Design General Institute of Water Resources and Hydropower, Beijing 100120,China)

In the paper, changes on Design Specification for Powerhouse of Hydropower Stations are introduced, quite limitation in the structural calculation of the rock bolted girder by application of the rigid limit equilibrium method is pointed out, and rationality of regulation for the structural calculation of the rock bolted girder in the new specification is described. Based on the measured data, necessity of Consideration of Impacts on Rock Bolted Crane Girder by Lower Cave/Chamber Excavation is described. The engineering practice proves that reinforced concrete column and beam systems shall be applied for surrounding rock of Class Ⅳ. Regarding the large-scaled underground powerhouse in surrounding rock of Class Ⅰ, Ⅱ and Ⅲ and the underground powerhouse in high earthquake intensity region with complicated geological conditions and high ground stresses, finite element method shall be applied for analysis of the rock bolted crane girder. With reference to the calculation results by application of rigid limit equilibrium and the empirical design of the similar works, necessity of proper safety margin shall be available to the rock bolt stress.

underground powerhouse; rock bolted girder; stress; release

2014-06-05

刘世煌(1941- ),男,南京市人,教授级高工,主要从事水利水电工程勘测、设计、审查、科研、安全鉴定、安全评价及技术管理工作.

TV731.6

A

10.3969/j.issn.1006-2610.2015.03.007