双溪水电站水轮机抗磨蚀改造

解再益

(湖南云箭集团有限公司,湖南 长沙 410100)

双溪水电站水轮机抗磨蚀改造

解再益

(湖南云箭集团有限公司,湖南 长沙 410100)

泥沙磨蚀和腐蚀性水流联合作用于水轮机过流部件,是造成双溪水电站水轮机磨蚀严重的主要原因。针对这些原因,提出水轮机抗磨蚀的方案,再对水轮机过流部件进行了相应的抗磨蚀改造,最终提高了水轮机过流部件的抗磨蚀性能,延长了机组停机检修周期。图7幅。

水轮机;抗磨蚀;泵板密封;技术改造

1 概 述

1.1 电站概况

双溪水电站装机3台,其中的大机为:水轮机HLJF2504—WJ—64,发电机SFW2000—6/1430,配D941X—10φ800蝶阀,采用YWT—600调速器,水轮发电机组为刚性联接。最大水头80 m,设计水头78 m,最小水头78 m,额定流量3.05 m3/s,额定出力2 088 kW,额定转速1 000 r/min,飞逸转速1 733 r/min,吸出高度+2.5 m。

1.2 原水轮机的结构特点与运行情况

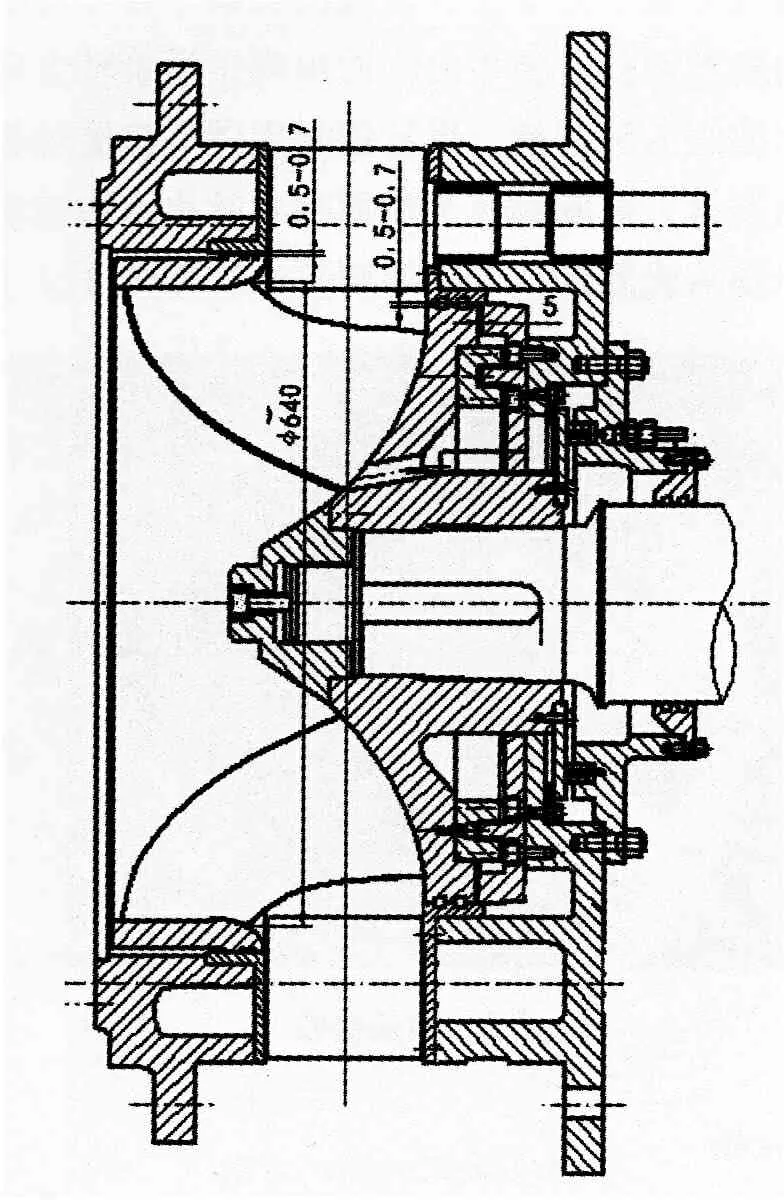

双溪水电站在建时水质好,水轮机按清水电站设计:主轴密封结构是橡胶平板加活塞式双重接触式密封,转轮和顶盖后盖采用迷宫式止漏环,机组选择了较高水力参数(见图1)。

电站于2009年开始发电,在正常运行1 a左右时,上游建成了1个铁矿厂,电站引用水流变成了既含有大量的砂石,又富含腐蚀性的化学成分。在电站水质条件得不到改善的状态下,接触式主轴密封结构的磨损异常迅速,主轴密封出现严重的漏水情况。密封泄漏水量特别大,水流直射轴承,电站只好采取在密封位缠绕棉布等措施进行外部阻水,以避免泄漏水射进轴瓦,导致烧瓦事故的发生。同时,机组降负荷运行,以减少过机流量来减轻水轮机的磨蚀,机组得以勉强运行。但是电站每年必须大修1次,以保证机组在下一个汛期可以投入正常运行。

在2012年底进行例行大修时,发现水轮机的过流部件磨蚀非常严重,电站已经不能正常运行了。

图1 原水轮机结构示意

2 机组过流部件的磨蚀情况

2.1 导叶

导叶几乎报废,导叶轴肩整圈被磨成深10~15 mm的又宽又大的深坑,导叶体上下两端被磨成梯形,导叶正压面出现成片的沿水流方向的沟槽,导叶出水边局部处直接磨光,出现豁口(见图2)。

图2 导叶磨蚀

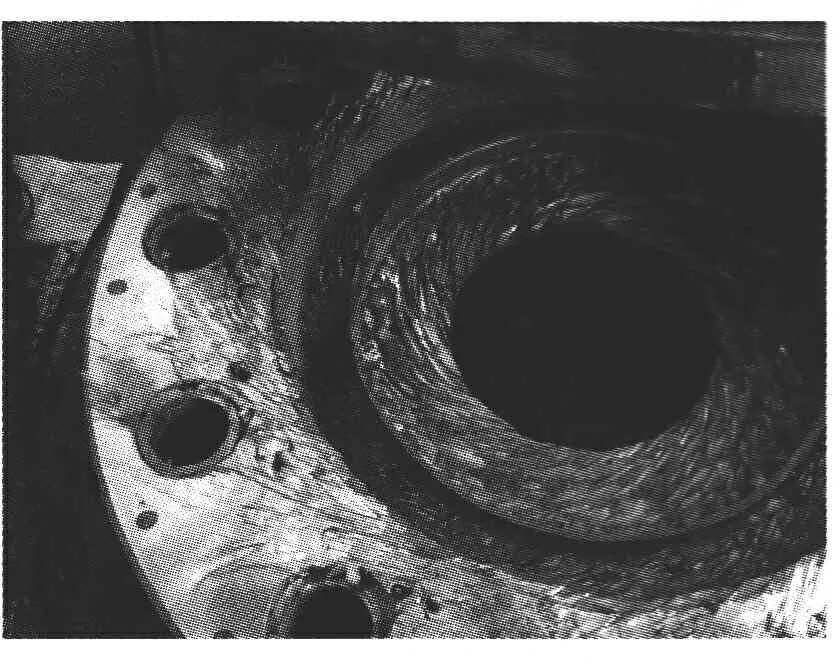

2.2 顶盖

顶盖对应于导叶开启的过流表面,存在沿水流方向的磨蚀沟壑,顶盖内表面出现了沿旋转方向的鱼鳞状波纹的深沟槽,导叶铜套周围的抗磨环板磨到顶盖本体,导叶铜套下端面靠导叶出水边被磨成缺口,顶盖止漏环被磨得厚薄不一(见图3)。

图3 顶盖磨蚀

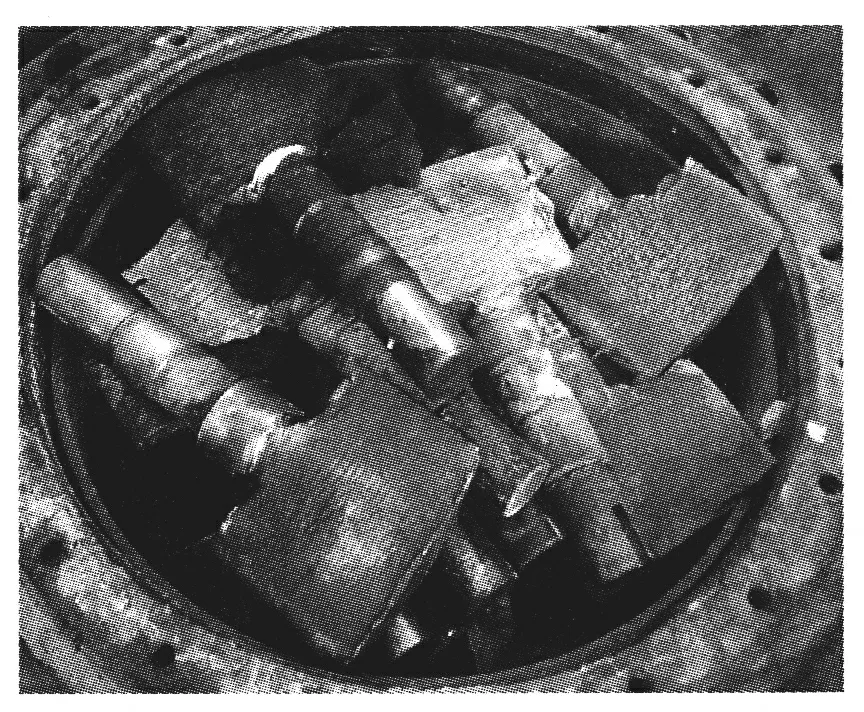

2.3 转轮

转轮叶片的出水边下部大面积磨穿,全部叶片均堆焊了1层不锈钢,下环进水平面被磨成波浪式,下环内壁均有顺水流方向磨出成片的沟槽,出口处槽更深而且数量更多,下环被磨薄,叶片进水边出现缺口(见图4)。

图4 转轮磨蚀

3 问题分析

从上面的图片可以看出,水轮机遭受到了严重的磨蚀。这跟上游的铁矿有关,上游铁矿处理后产生的废渣以及化学残留物均直接排向下游河道,造成了下游河水含有大量坚硬的砂石,而且还使下游的河水富含腐蚀性的化学成分。

含沙的腐蚀性水流是电站磨损的原因所在。这类电站的水轮机选型设计的思路不同于清水电站,需要特别考虑以下几个方面:机组转速、安装高程的确定和抗腐蚀材料的选择。

水轮机流道中含沙水流的相对速度是影响水轮机磨蚀的重要因素。有关研究和试验表明,水轮机过流部件的磨蚀与含沙水流速的n次方成正比,对于转轮叶片,一般n≥3~3.3。若流速增加10%,则磨蚀可加剧约33%,因此,应设法减小转轮出口的相对流速。除加大转轮直径外,降低转速是最好的选择,以减缓水轮机转轮及过流部件的磨蚀,这一点对多泥沙水轮机的选型尤为重要;但双溪水电站的额定转速和转轮直径都不能变,故不能从这个方面来考虑。

在含沙水流条件下,水轮机的空蚀往往提前发生,而且空蚀与磨蚀的联合作用又将进一步加重水轮机的磨蚀损坏程度。因此机组的安装高程要多留余量,以减轻空蚀和磨蚀的联合作用;但双溪水电站的安装高程不能变了,也就不能从这个角度考虑。

双溪电站抗磨设计受上述因素限制,并结合电站对于改造成本的控制,只能从水轮机本体的结构与材料方面来考虑了。

4 抗磨改造

4.1 总体思路

笔者所在公司在抗磨设计方面取得了一定的成功经验,在泥沙磨损最为严重的河流之一的新疆玛纳斯河上,公司参建的新疆红山嘴一级水电站已成功投入运行;在其他多泥沙河流电站(如甘肃芦草湾梯级电站、五个庙梯级电站、雷墩子梯级电站、新疆金沟河电站等)也取得了成功运行的经验。

公司水轮机产品在抗磨设计方面的成功经验主要在材料涂层和结构设计这两个方面:在抗磨材料方面,拥有多种成熟应用的材料及防护工艺,如在非金属方面主要有超高分子聚乙稀和聚氨酯等,在金属材料方面主要有激光熔覆技术和高速火焰喷涂技术等;但采用这些措施的成本高、周期长,此次改造暂不考虑。

而在抗磨的水力和结构设计方面,主要设计各种无接触式密封结构,同时将易磨蚀部位设计成更加容易更换的结构,这也是此次水轮机抗磨设计的总体思路。

4.2 抗磨改造设计

2012年底,公司对双溪水电站的过流部件(除蜗壳外)进行整体改造,总体的改造思路是:转轮与固定件采用间隙密封结构,水轮机过流部件采用不锈钢材料,水轮机带泵板结构的转轮与顶盖构成1个泵板密封结构。主轴密封为1个带有二级泵的泵板密封结构,在转轮主轴旋转产生的离心力的作用下,将含沙泄漏水排出转轮与密封,大大减轻含沙泄漏水对转轮及密封的磨蚀,从而延长转轮与主轴密封的使用寿命(见图5)。

图5 改造后的水轮机总装配示意

4.2.1 泵板结构转轮

新转轮为带泵板结构的转轮,叶片、下环均采用ZG0Cr13Ni4Mo不锈钢材料,以提高转轮的抗磨蚀性能(见图6)。上冠上直接焊接泵叶和泵盖板,与顶盖组成了水轮机的第一道密封。其工作原理是当水轮机正常运行时,转轮上的泵板装置转动,带动转轮上冠空腔内的泄漏水一起转动,在离心力的作用下,在泵板外缘出口处产生压差,将汇聚在转轮上冠空腔处的水送到转轮与顶盖之间的低压空腔区;再经过顶盖上的排水孔排到顶盖的集水腔中,最后通过2根钢管接到尾水(泄漏水的流向见图5)。

图6 带泵叶结构的转轮

在转轮的离心力作用下,转轮的泄漏水从转轮上的泵叶和泵盖板之间泵出,在泵出泄漏水的过程中,又对转轮的泄漏水施加了反方向的压力,减少了转轮的泄漏水,从而达到很好的密封效果。

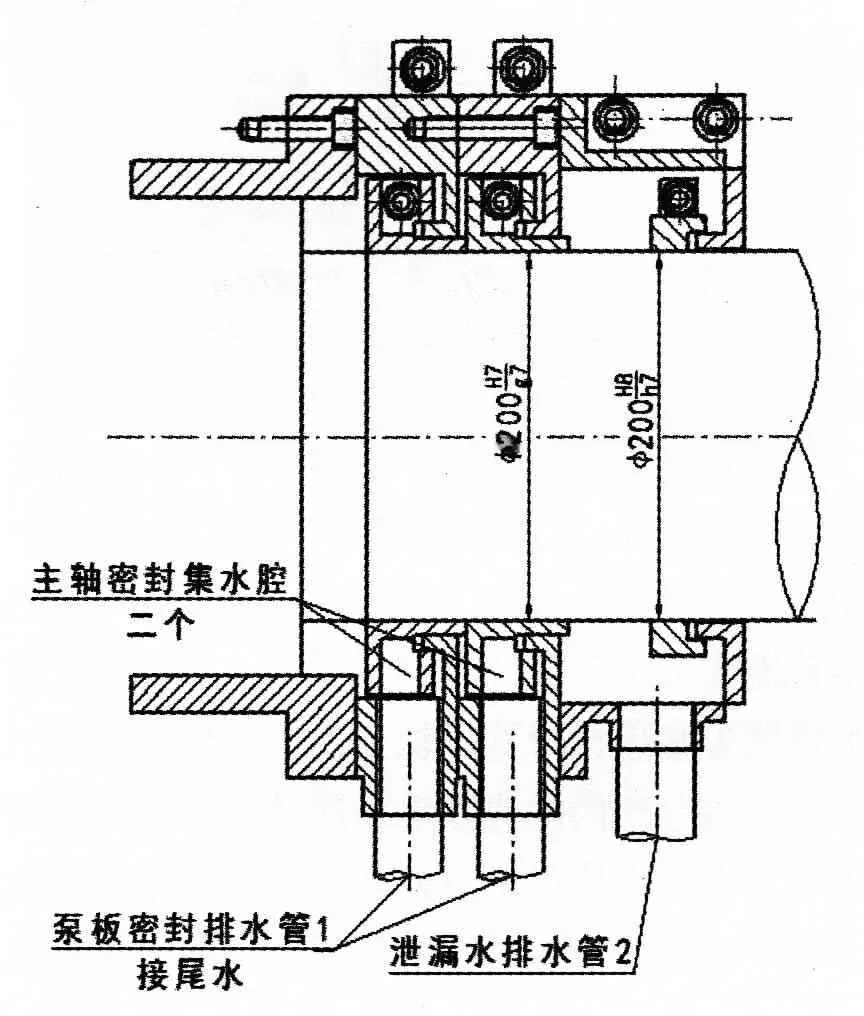

4.2.2 主轴密封改为无接触式的泵板密封

改造后的水轮机主轴密封为水轮机的第二道密封,为无接触式的泵板密封(见图7)。在主轴串联设置了二级泵板结构,二级泵板密封结构固定在主轴上随主轴一起旋转,在离心力的作用下,将汇集在主轴密封内的泄漏水通过泵板密封排水管1泵出主轴密封,并产生反方向的压力,阻止泄漏水的外流。

图7 改造后的主轴密封装配示意

若还有泄漏水,则通过密封盖的泄漏水排水管2排至电站尾水。

4.2.3 修复导叶

将旧的导叶进行修复处理,其啮合面堆焊不锈钢,导叶轴套位堆焊不锈钢,修复导叶上下端面,按原图纸精加工到位。

4.2.4 制作新顶盖及抗磨板

按泵板结构,重新制作新的前盖,前盖上开有排转轮泄漏水的泄水孔和集水腔,集水腔上布置2根排水管,连到电站尾水。将前、后盖的抗磨板换成不锈钢材料,同时将与转轮下环配合位的止漏环由迷宫式改成间隙式。

5 技改效果

电站于2013年2月正式投入运行,已经历了2个汛期。相比旧水轮机,抗磨改造设计方案是成功的,在检查转轮与密封时,依旧光顺,密封仍能有效的工作,说明选择无接触式的泵板密封是合适的。

采用此结构的泵板密封结构,除机组在刚启动时有少量渗漏外(机组转速较低,也就是泵板密封还未起作用时),主轴密封在工作状态时基本做到了“滴水不漏”,而水轮机过流部件的磨蚀现象相比旧机是轻微的。

6 结 语

水轮机磨蚀是一个复杂的过程,而防泥沙磨蚀是需要综合治理的系统工程,涉及到水力和结构设计、新型抗磨涂层的研制、材料磨损机理的研究与试验以及电站运行管理等多方面。受技术发展水平的限制,对于水轮机泥沙磨损这一世界性难题,目前还没有能彻底解决的方法,而主要是通过合理设计、精心制造和优化运行等联合措施来降低磨损的强度,以此来达到延长机组大修周期和使用寿命的目的。

双溪电站水轮机通过采取一系列的抗磨蚀措施,实践证明是有效的,取得了有效延长水轮机过流部件检修周期的效果。改造后的水轮机抗磨蚀性能得到了有效提高,保证了电站的安全运行,提高了电站的经济效率。

■

责任编辑 吴 昊

2014-12-16

解再益(1975-),男,工程师,主要从事水轮机设计工作。E_mail:xzy_np@163.com