热轧窄带钢厚度自动控制系统的改造

李加祥,高紫文,于德荣(山东钢铁股份有限公司莱芜分公司机械动力部,山东莱芜 271104)

热轧窄带钢厚度自动控制系统的改造

李加祥,高紫文,于德荣

(山东钢铁股份有限公司莱芜分公司机械动力部,山东莱芜271104)

【摘要】在精轧机组后三架轧机上,用液压厚度自动控制系统替代传统的电动压下位置控制系统,引入压力AGC控制方式,以监控AGC作为辅助,大幅提高带钢厚度的控制精度。

【关键词】厚度自动控制;带钢;液压压下

Transformation of the Automatic Gauge Control System for Hot-Rolled Narrow Strip

Li Jiaxiang, Gao Ziwen, Yu Derong

(The Machine and Power Division of Laiwu Steel, Shandong Iron & Steel Co. Ltd., Laiwu, Shandong 271104, China)

【Abstract】Automatic hydraulic gauge control system was adopted after the last three stands of the finishing mill group of hot rolled narrow strip line to replace the conventional electric press-down position control system and AGC pressure control mode was introduced with monitor AGC as supplementary, which significantly improved the strip gauge control precision.

【Keywords】automatic gauge control; strip steel; hydraulic press-down

1 引言

莱钢620mm带钢线有8架粗轧机和8架精轧机,压下系统均为电动压下自动位置控制方式,压靠过程为人工调零,厚度控制方式为开环控制,实际轧出厚度无法自动获得。成品厚度尺寸范围为1.8~ 7.8 mm,平均偏差为±0.20 mm,通条差在0.15~0.20 mm之间。产品厚度精度亟需提高。

2 技术方案

厚度自动控制(Automatic Gauge control,简称AGC)是指控制系统根据轧制设备运行状况、外界扰动和带钢厚度的波动,按照控制模型算法,自动调整轧机的辊缝值、轧制压力和轧制速度等参数,把厚度控制在设定的偏差范围内。AGC系统一般采用液压压下机构,具有响应快、精度高等优点。

带钢的厚度精度取决于精轧机组的控制精度,而装备液压AGC系统的轧机的数量决定着精轧机组的控制精度。某热轧带钢线精轧机组有6架轧机,经粗轧后来料厚度为(27±2.7)mm,偏差率为10%,从精轧机组最末轧机F6向上游依次投入液压AGC,测得成品厚度偏差见表1。

表1 实验数据

实验证明,与其他方案相比,F4~F6后三架轧机投入液压AGC能有效地提高带钢厚度精度,且相对投资较少。因此确定方案为用前四架(F1~F4)实现电动压下位置闭环控制,后三架(F5~F7)采用液压自动厚度控制模式,并且增加F1~F4轧制力和压下位置的检测回路,实现电动压下闭环控制。

3 数学模型

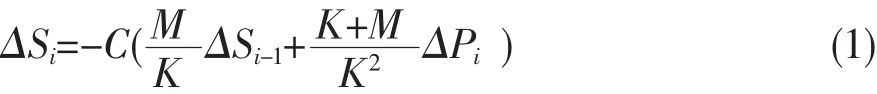

热连轧厚度自动控制的最基本方法是压力AGC,各国方式有所不同,最优的是我国发明的动态设定型AGC,简称DAGC。DAGC的核心是通过实时测量轧制力和辊缝信号,就可计算出辊缝的调节量,直接对辊缝的变化进行调节,省去了厚度计算的环节。DAGC的优点是响应迅速、可靠性好、调试简便,其常用公式为:

其中,ΔSi—i时刻消除带钢扰动需要的辊缝调节量,mm;

ΔSi-1—(i-1)时刻实测辊缝与设定辊缝差值,mm;

ΔPi—i时刻实测压力偏差值,kN;

M—轧件塑性系数,kN/mm;

K—轧机刚度,kN/mm;

Kc—轧机当量刚度,kN/mm;

C—可变刚度系数。

4 厚度自动控制系统的控制方式

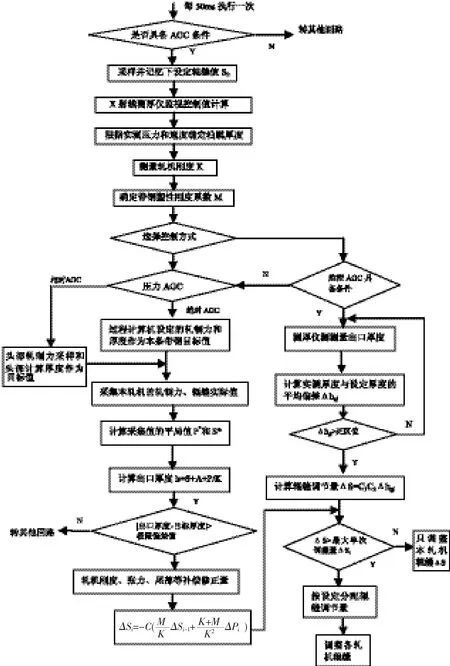

该厚度自动控制系统包括“压力AGC”和“监控AGC”两部分。厚度自动控制系统的控制方式有三种,包括压力AGC的相对厚度自动控制、绝对厚度自动控制两种方式,以及监控厚度自动控制方式,其流程图如图1所示。

图1 系统控制流程图

4.1相对厚度自动控制

相对厚度自动控制有锁定和保持两种方式。锁定方式以通过计算各轧机头部平均厚度为目标厚度,锁定各轧机的轧制力和辊缝,进行自动厚度调节,实现最优同带差;保持方式将前一条带钢头部锁定值作为本条钢带锁定值进行自动厚度调节,因此,在轧制相同规格的一组带钢时,若轧制状态比较稳定,选择相对自动厚度的保持方式,能够保持一组带钢厚度和通条差的一致性。

4.2绝对厚度自动控制

绝对厚度自动控制是以过程计算机设定的厚度作为锁定值,同时锁定各轧机预报轧制力进行自动厚度调节,追求与设定的厚度偏差最小。

4.3监控厚度自动控制

监控厚度自动控制以HMI设定目标厚度为目标值,计算测厚仪测得的厚度偏差的平均值和对应零厚差的末轧机的辊缝调节量,上游轧机按照压下负荷分配原则,按比例分配调节量,以达到控制板厚目标值的目的。

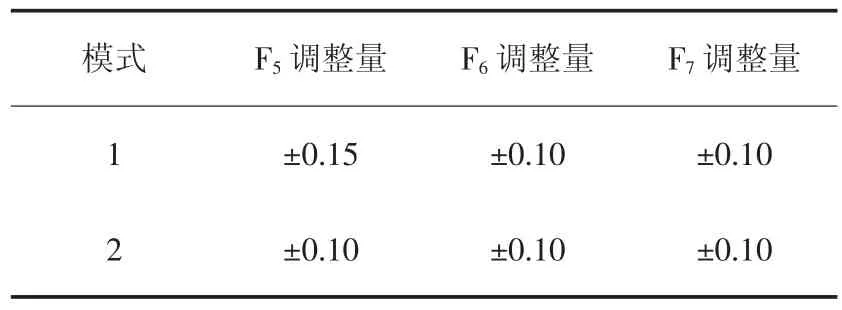

实际生产中,当各轧机单次调整量小于0.05 mm时,在成品厚度上的反映小于0.02 mm,调整效果不明显。因F4的电机压下响应时间远落后于F5的液压压下,当F5单次调整量大于0.15 mm时,前后轧机易产生大的套量或拉钢,同时板形不稳,宽度超差造成废品较多。F6单次调整大于0.10mm时,其前后易产生大的套量或拉钢,同时影响到F7后板形不稳,导致堆钢。经过上面的分析,最终将F5~F7三架轧机的厚度控制模式优化成两种,如表2所示。

表2 两种厚度控制模式

5 AGC应用效果

620mm热轧带钢厚度控制系统在精轧机组的后三架轧机上采用液压压下结构,实现了厚度控制自动化,轧制控制过程灵敏快速准确,产品厚度精度大幅提高。抽查AGC系统投入后的尺寸精度对比情况见表3。

表3 产品尺寸精度对比

[参考文献]

[1]中国金属学会热轧板带学术委员会.中国热轧宽带钢轧机及生产技术[M].北京:冶金工业出版社,2004:61-73.

[2]孙一康.带钢热连轧的模型与控制[M].北京:冶金工业出版社, 2002.10.

[3]张进之.热连轧厚度自动控制系统进化的综合分析[J].重型机械, 2004,(3)

[4]张进之.压力AGC数学模型改进[J].冶金自动化.1982,(3):15-20.

[5]张进之.DAGC代替GMAGC的必要性和可行性分析[J].冶金设备, 2007,(3)

[6]薛兴昌,焦景民.攀钢1450mm热连轧机自动化系统现代化改造总体设计和技术创新(下)[J].冶金自动化,2005,29(6)

作者简介:李加祥(1982-),男,2005年毕业于青岛大学机械工程及自动化专业,工程师,现从事冶金设备管理工作。

收稿日期:2015- 01- 20

【中图分类号】TP27

【文献标识码】B

【文章编号】1006-6764(2015)04-0056-03