氧气管道的设计与施工质量管理

王继铎(本钢板材股份有限公司氧气厂,辽宁本溪 117000)

氧气管道的设计与施工质量管理

王继铎

(本钢板材股份有限公司氧气厂,辽宁本溪117000)

【摘要】从设计、资材采购验收、施工管理、试验验收四个方面针对如何提高氧气管道施工质量进行总结,提出了一些行之有效的措施、方法。

【关键词】设计;双向密封;分段吹扫

1 引言

在冶金企业中,氧气生产有着极为重要的作用,氧气产品的稳定供应直接关系到最终产品的产量和质量。做好氧气保供工作包含两方面内容,生产和输送。生产方面,一般制氧厂都设置液体储槽和汽化输送装置,有比较可靠的保证措施;输送方面,通常氧气输送管道不设置备用管路。显而易见,如若管网出现问题,将直接影响到炼钢炼铁生产。氧气管道的稳定运行既依靠严格的运行管理和维护,更依靠可靠的施工质量以及规范合理的设计。

本溪钢铁公司2013年投资建设一条氧气管道,从设计、资材采购验收、施工管理、试验验收各方面多措并举,确保施工质量和投产后稳定运行。

2 严格执行规范并结合实际优化设计

2.1合理选择管径

根据GB16912-2008《深度冷冻法生产氧气和相关气体安全技术规程》的要求,当管线工作压力在1.0 MPa~3.0 MPa之间时,管线最高运行流速不超过15 m/s。根据终端用户需要,该管道最大流量达到100000 m3/h,工作压力1.2 MPa,按最大流速计算管径:100000÷12÷3600=×r2×15,经计算r=0. 22 m,为确保氧气的流速不超过规定值,取整确定管线公称直径为DN500。

2.2合理设置管道膨胀节

根据以往氧气管道施工和使用经验,设计者将此管路中所有膨胀节由竖直方向改为水平方向设置,减少了气流冲击,避免管道吹扫不净,积存杂质,有利于安全运行。

2.3设置单独吹扫阀门

为保证吹扫效果,设计者在每一处管道低点均设置了吹扫阀门,管道全线共设置了7只吹扫阀门,吹扫管道和阀门口径为DN100。依据规范,吹扫管道选用不锈钢材质,阀门选用铜基合金阀门。为谨慎起见,此吹扫阀门仅限于惰性气体吹扫管线之用,非应急情况下,不做为氧气管道卸压用途,管道卸压另行设置单独阀组以满足规范要求。

2.4选用性能可靠的双向密封阀门

公司以往氧气管道阀门均采用单方向密封铜材质截止阀,实际在管线停送气和施工过程中,要求阀门正反方向均能达到密闭关严的效果。因此,本工程设计单位依据公司意见,更新氧气管道阀门选型,改型为平衡式双向密封氧气截止阀,通过与供货方签订技术协议,详细约定了阀门的各项参数,保证阀门可靠性。

2.5阀门前后按规范设置不锈钢管段

按照GB16912-2008《深度冷冻法生产氧气和相关气体安全技术规程》要求,阀后5倍外径并不小于1.5 m范围内,为“撞击场合”,在工作压力大于0.6 MPa时,不允许选用碳钢管道,本工程设计严格执行了此规定,选用不锈钢无缝钢管。因弯曲半径小于1.5倍管径弯头属于“撞击场合”,本管线弯头全部选用长半径(1.5倍管道半径)弯头。

2.6调压站系统安全改造

本工程利旧原有调压站进行管路改造,对高压氧气进行调压处理。为提高安全性,将调节阀阀芯、管道过滤器滤网更换为蒙乃尔材质,将4只单向氧气铜截止阀门改为双向密封阀门,所有调压站内更换的设备均与相关厂家签订了技术协议,严格约定了质量要求。

2.7设置氧气/氮气联通管路和放散阀组

氧气管道上施焊等动火作业必须进行惰性气体置换,才能保证作业安全,本工程设计了氧气/氮气联通管路,如图1所示,采用DN125管道,分别于氧气/氮气母管根部设置分支管道加装阀门,两只阀门之间设置4只DN40放空阀门。由于氧气放散流速快,故联通管路采用不锈钢管材制作。平时不用时,靠氧气/氮气主管根阀关闭,放空阀打开,避免两种介质串气。

图1 氧气/氮气联通示意图

3 严格检验程序,选用质量可靠的管道资材

根据以往管道工程资材常出现的问题,本工程各种管材管件订货前均与供货单位签订技术协议,并严格执行物资到厂验收程序,保证了施工资材的质量可靠。

3.1管件轧制残存氧化层的处理

由于制造厂家对管材的实际用途不够了解,导致采购入厂的碳钢无缝钢管和碳钢弯头均存在轧制过程中遗留的氧化皮,这层氧化皮与管道内壁紧密粘连在一起,通过酸洗不能去除,通过机械打磨可以去除。考虑到管道运行过程中,高纯高压氧气不断摩擦管件内壁,一定会导致内壁粘附的氧化层脱落,与管壁产生摩擦,就会产生激发能源,高纯氧条件下,脱落的氧化皮甚至管材本体都是可燃物,具备燃烧爆炸的三要素,有极大危险性。按项目部要求,已进入厂区管材、弯头均返回厂家重新处理,彻底打磨去除氧气层,经项目部验收后,二次交付使用。

3.2阀门现场试压,确保严密后再行安装

以往我们对工程采购阀门验收采用派人员到制造厂现场监督试压,现场直接安装的方式进行,本次由于工期紧张,仅对部分阀门到制造厂进行了试压监督,而在现场由施工单位对全部阀门进行了打压试验,并对阀门填料进行了预紧固。通过现场阀门试压发现了个别阀门存在密封不严的问题,制造商解释原因为运输过程中振动等原因造成的,从中我们总结出制造厂内进行的阀门试验不能完全取代现场试压,而GB50235-2010《工业金属管道施工规范》也要求安装单位在阀门安装前必须进行现场压力试验。

4 强化施工管理,保障施工质量

4.1精选施工队伍

在建厂非常重视工程的施工管理,抽调富有经验的同志组成项目部,组织技术人员编制了详细的《施工质量技术要求》,提供给施工单位,作为整个工程的施工管理指导文件。该文件从管理方面对施工单位资质、人员配置、工作态度等方面提出硬性要求,从技术方面,依照规范、氧气管道特性和以往施工经验,对资材验收、资材预处理、配管、焊接、支吊架安装、吹扫试压、无损检测、吊装、气密性试验和压力试验、涂漆防腐各施工环节,尤其是焊接环节提出了明确的质量要求。

在选择施工单位时,从技术能力和管理能力2个角度考核实际能力;要求施工单位具备资质和完备的质量管理控制体系,各级质量管理人员能够实际到岗,切实发挥作用。

4.2精选施工人员,把握好施工质量第一要素——人

焊接环节是氧气管道工程施工的最关键的一环,为保证施工焊接质量,工程开工前,项目部成员和施工单位技术人员共同对参加施工的焊工进行了选拔考试。通过现场实际焊接试件,进行外观检测和理化检验2种手段对参赛焊工进行考评,从6名焊工中选拔出4人为合格焊工,为工程提供了可靠的人力保证。

4.3选拔精干工程管理人员,做好全程质量监控

在施工单位建立起质量管理体系的前提条件下,依据对等原则项目部全厂范围内抽调精干技术人员,组成各层级现场施工监督组,随施工单位同步出勤,与施工方技术质量管理人员一道全程监管工程施工的每一细节。

4.4严格现场监督,保证质量受控

施工过程中项目部现场监管组依据设计图纸要求、公司规定,对坡口打磨、配管、焊接、吊装各个环节进行监督,对存在的问题及时提出整改要求并监督整改完成,对隐蔽工程和阶段性施工进行检查确认。

焊接环节是氧气管道施工质量的关键控制点,直接关系到管道日后能否稳定运行。工程监督组严密跟踪管道焊接前、中、后的每一步施工环节,管道在焊接开始前对每条管道的椭圆度、坡口加工后的端面平直度进行测量、对管道组对后焊缝间隙大小进行测量,施焊后的每条焊缝都经过项目部和施工方联合监督组成员的检查,对于不符合标准的,第一时间重新修磨焊接,使焊缝的合格率达到100%。

脱脂检验采用溶剂分析法,要求油脂含量必须达到100 mg/m2以下为合格,凡是经过脱脂处理的待安装管件必须做好现场保护措施,用干净的塑料布牢固包扎,避免灰尘杂质进入,造成二次污染。

碳钢管道坡口打磨一律采用坡口机机械加工,不准使用火焰切割等热加工方法,保证加工精度,提高施工效率。不锈钢管道采用等离子切割,作业中产生的溅渣粘附于管壁,很难清除,施工单位采取了在管道作业前内壁涂刷石灰水,将溅渣与不锈钢管道内壁有效隔离,切割结束后,只需轻轻擦除石灰水涂层即可彻底清掉溅渣,省时省力。

为检查方便,要求所有预制管道不超过12 m,以便于现场人员检查。

4.5工程组织紧凑,进度安排科学合理

根据以往施工经验,本工程没有向施工单位提出强制性的工期要求,进度上仅要求施工单位杜绝非质量/安全原因导致的施工延误。项目部成员紧密跟踪施工进展,第一时间解决施工遇到的问题,有力地促进了工程施工的顺利开展。从正式铺管至吹扫,总计112天(未扣除雨天停工20余天),整体进度紧凑合理。

5 做好试验验收,考核施工质量

5.1按规范做好检测工作

本管道采用气压试验,设计压力1.6 MPa。依据GB16912-2008《深度冷冻法生产氧气和相关气体安全技术规程》的要求,压力等级在0.6 MPa~4.0 MPa之间,采用气压试验的,应100%射线探伤检测,焊缝质量等级不低于2级,本工程严格执行了此规定。除在刚开始时个别焊缝出现了二次返工的现象,整个工程施工中后期焊接质量稳定,均达到了2级质量要求。在进行射线检测时严格做好现场防护,避免人员进入辐射区域,射线检测多数安排在夜间进行。管道同步施工的法兰跨接电阻和静电接地电阻通过专业检测机构检测符合规范要求。

5.2压力试验、气密性检查

本工程按照“低压送气试漏、强度试验、气密性试验、全线吹扫”的次序组织工程后期试验验收工作。首先通入0.5 MPa氮气,全线宏观观看、监听有无泄漏,重点对阀门法兰密封进行检查,低压送气试漏的目的在于排除大的泄漏点,保证后续试验能正常进行。然后进行强度试验,本管道设计压力1.6 MPa,采取气压试验为1.15倍设计压力,为1.84 MPa。强度试验依据规范进行,缓慢升压,升至试验压力保压30 min,以保证有足够时间对管道变形等情况进行检查。强度试验结束后,压力降至设计压力,进行气密性试验,依据GB16912-2008《深度冷冻法生产氧气和相关气体安全技术规程》要求,保压24 h,计算小时泄漏率小于0.3%,符合规范中室外管道泄漏率不大于0.5%的要求;同时因为管线容积较大,虽满足了泄漏率要求,但有可能个别位置存在微小泄漏,对于氧气介质也是有很大危险的,不允许的,因此项目部组织人员与施工方人员一道全线进行肥皂水查漏,用一天时间逐道焊缝检查,排查泄漏点。

5.3采取分段开放式吹扫,保证吹扫效果

由于高纯高压氧的强助燃性,氧气管道内不得有任何杂质,因此吹扫环节是将来管线能否稳定运行的重中之重。

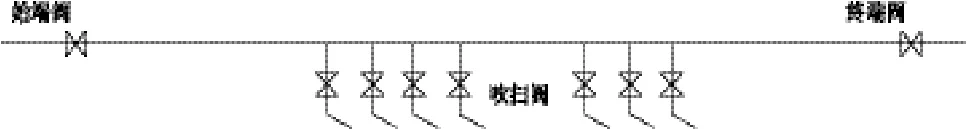

由于管线长,管径粗,容积较大,考虑到吹扫气源充足,为提高吹扫效果,经公司同意,从高压氮气管网(工作压力2.0 MPa)接出DN125管道,与新建氧气管道连接,采取逐段开放式吹扫(见图2),取得良好效果。

首先,将所有放散吹扫阀门全部开启,尾端阀门开启1/3,吹扫开始后,由于气走短路原因,靠近始端的放散阀门大量排出吹扫氮气,吹除灰尘杂质,靠近尾端几乎无气流排除,通过目视可见大量灰尘排出约持续5 min,肉眼不见灰尘排出后(为确保安全,吹扫过程中阀门操作人员均在地面观看),通知始端关闭氧气/氮气吹扫联通阀门,压力降至0时,关闭此处吹扫阀门,同时将尾端阀门适度开大。通知始端再次打开氧气/氮气吹扫联通阀门,由第二只吹扫阀门进行吹扫,依照此方式,逐个放空阀门吹扫,最后进行全管线从始端到终端的彻底吹扫。整个吹扫过程持续2天。吹扫的最后阶段,采取小压力吹扫,在每个放散口逐个用白色靶板检查,持续观察5 min,靶板无杂质为合格。

图2 管线吹扫示意图

如果吹扫气源不足,以往工程通常采用管端头和放散口加爆破板,爆破吹扫,效果也比较好。

完成管道全线吹扫后,结合公司检修,工程项目部组织了管道的对接作业。对接点在阀门调节阀组的中间管段上接三通,为保证施工安全可靠,将管段与两侧阀门彻底断开,内部充分通风置换后与新管道对接,由于对接管道很短且吹扫困难,要求施工过程必须保证管道内部清洁。

6 结束语

氧气具有强氧化性、助燃性,且纯度越高,压力越高,危险性越大,只有切实从设计、施工管理和运行管理多方面做好工作,才能保证氧气管道的安全稳定运行。

热电

A Discussion on the Quality Management of Design and Construction of Oxygen Pipeline

WANG Jiduo

(Oxygen Generation Plant of Benxi Steel Plate & Sheet Co., Ltd., Benxi, Liaoning 117000, China)

【Abstract】Improvement of oxygen pipeline construction quality is discussed from the four aspects of design, materials procurement, construction management and acceptance test. Some effective measures and methods are also put forward.

【Keywords】design; bidirectional sealing; sectional blow sweeping

作者简介:王继铎(1979-),男,2002年毕业于鞍山科技大学,工程师,现从事设备管理工作。

收稿日期:2015-07-01

【中图分类号】TQ116.14

【文献标识码】B

【文章编号】1006-6764(2015)10-0025-03