添加铜对钢/铝板组织和性能的影响*

张晶辉,刘兴海,罗 辉,王红霞

(1.山西职业技术学院 数控系,山西 太原 030006;2.太原理工大学 材料科学与工程学院,山西 太原 030024)

添加铜对钢/铝板组织和性能的影响*

张晶辉1,刘兴海2,罗辉2,王红霞2

(1.山西职业技术学院 数控系,山西 太原 030006;2.太原理工大学 材料科学与工程学院,山西 太原 030024)

摘要:试验采用两道次热轧法制备钢/铜/铝复合板,研究了轧制温度、保温时间和压下量对板材力学性能的影响规律。结果表明,低温长时间有利于板材性能提高,低温短时间或高温长时间都不利于板材结合,使性能下降。钢/铜/铝板的变形结合性能随压下量的增大先逐渐增大后减小,当压下量为85%时,结合强度近50 MPa,弯曲循环性能最佳,达35次界面不开裂。试验得出最佳的轧制工艺为:一道次300 ℃保温30 min、40%压下量轧制,二道次550 ℃保温15 min、85%压下量轧制。同时,采用SEM观察到钢/铜/铝板在热轧后界面上产生连续的中间层化合物分别是Al2Cu、Al4Cu9和Cu,这些化合物与基体结合紧密,有利于提高变形结合性能。

关键词:钢/铜/铝复合板;两道次热轧;变形结合性能;微观形貌;中间化合物

钢/铝复合材料因同时具有钢的高强度、良好塑性和铝的耐腐蚀、高导电、高导热及低密度等优良性能,得到越来越广泛的应用[1-2];但是,铝容易与许多正电性的金属元素化合生成金属间化合物,如钢/铝板经过高温(≥500 ℃)轧制复合时,容易在界面上生成脆性的金属间化合物FeAl2、Fe2Al5和FeAl3[3-4]等,严重削弱钢/铝界面的结合强度[5],这也是造成复合板断裂的主要因素。因此,如何抑制脆性中间化合物的产生成为解决复合板结合性问题的关键,同时,确定合理的制备工艺,进行界面控制,以达到稳定界面,结合成为该类复合材料制备及应用的难点。宋群玲等人通过在钢/铝复合界面添加Si、Zn、Ni和Mn等微量元素来提高钢/铝复合板的结合强度发现,Si和Zn等元素的添加能够比较有效地阻碍Fe-Al中间化合物的产生,改善界面结合性能,Mn和Ni合金化处理对阻止和延缓化合物的出现作用不大,特别是Ni元素的参与,甚至更促进了化合物的生成[6]。Cu的导电导热性、塑性和延展性好,而且与Si和Ni相比价格低廉,经济实用。本文通过添加薄铜板到钢/铝板中间并进行热轧试验,以期阻碍Fe-Al脆性化合物的产生,研究不同轧制工艺条件下钢/铜/铝板的结合变形性能,从而改善钢/铝板的高温力学性能。

1试验材料与方法

本试验选用Q235钢板,尺寸规格为60 mm×15 mm×1.5 mm。铝合金板牌号为5052,尺寸规格为:60 mm×16 mm×1.6 mm。纯度为99.99%的铜板尺寸规格为:60 mm×16 mm×0.6 mm。Q235钢和5052铝合金的化学成分见表1。主要试验用设备有扫描电子显微镜 (MIRA3-SEM)、BKDφ130实验轧机、DK7735锥度电火花数控切割机床、CMT5205电子万能试验机、热电偶加热装置和箱式电阻炉。

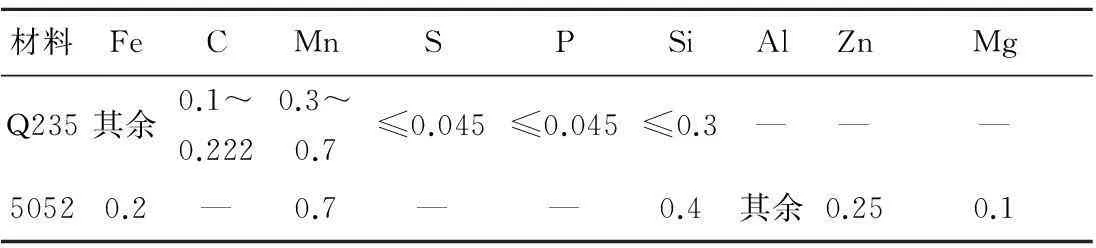

表15052铝合金和Q235钢的化学成分(质量分数)

(%)

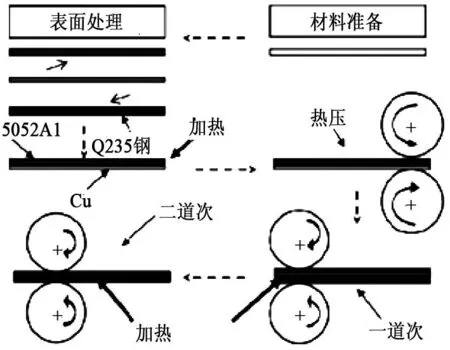

本试验先将原料制备成规定尺寸,经打磨、酸洗、碱洗、清水洗涤和烘干等步骤处理表面后,将钢/铝板在400 ℃保温30 min,压下量均为40%进行一道次轧制,使钢/铝板实现简单的机械结合,随后在550 ℃保温15 min,压下量分别为30%、40%、50%、60%、70%、80%、85%和90%进行二道次轧制,轧后通过90°弯曲试验检测板材的结合情况,得出最佳的压下量为85%;然后,将铜/铝板进行热制轧到约为0.4 mm,实现在最佳的压下量下促进铜原子在铝中的扩散,形成结合性较好的铜/铝薄板;最后,将钢/铜/铝板采用与钢/铝板相同的工艺进行两道次轧制,热轧制工艺示意图如图1所示。

图1 热轧制工艺示意图

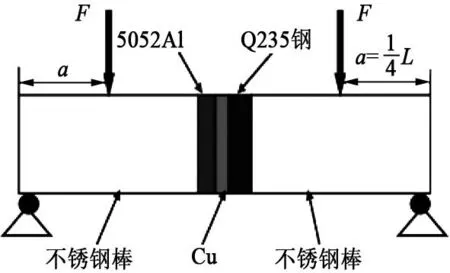

板材轧后用电火花切割机床将试样切割成1个φ10 mm[7]的圆片和2个φ10 mm的圆柱形不锈钢棒,利用TSB802高强度胶将切割件粘接在一起,并采用四点弯曲法测定其结合强度,测试示意图如图2所示,中间部分是纯弯曲,两边是水平力弯曲,在纯弯曲部分只有扭矩没有剪切力。

图2 四点弯曲法测试示意图

图2中最大弯矩M、最大正应力σ和弯曲截面模量WZ的计算式分别如下:

M=F×0.25L

(1)

(2)

(3)

式中,根据传统层合理论,σ是最大正应力,是结合强度的表征;F是加载力;L是圆棒的长度;d是圆片的直径;I是模型的转动惯量;Y是模型的挠度。

经过计算,结合强度的最终表达式为:

(4)

2试验结果及分析

2.190°弯曲试验

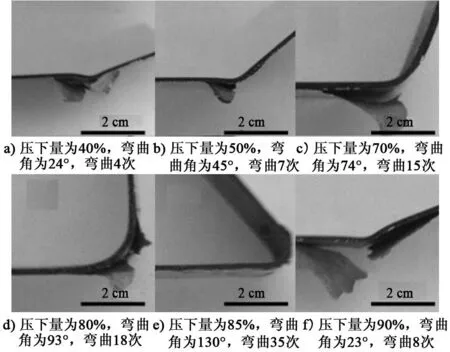

本试验通过90°弯曲试验来检测不同压下量条件下板材变形结合性的优劣,试验结果如图3所示。

图3 两道次热轧制钢/铜/铝板90°弯曲循环试验结果

从图3可以看出,随着压下量的增加,复合板材的弯曲角逐渐增大,当压下量超过临界值时,弯曲角开始减小,各试样达到最大结合强度后界面出现不同程度的开裂。当压下量<70%时,板材弯曲很小的角度就出现开裂;当压下量为85%时,弯曲角达到最大(130°),复合板界面结合良好,未产生明显的开裂;当压下量>85%时,弯曲角又减小,而且界面出现严重的开裂,其原因可能是板材界面结构及高温时产生脆性的不连续的中间相化合物所致[8]。

2.2结合性能的测定

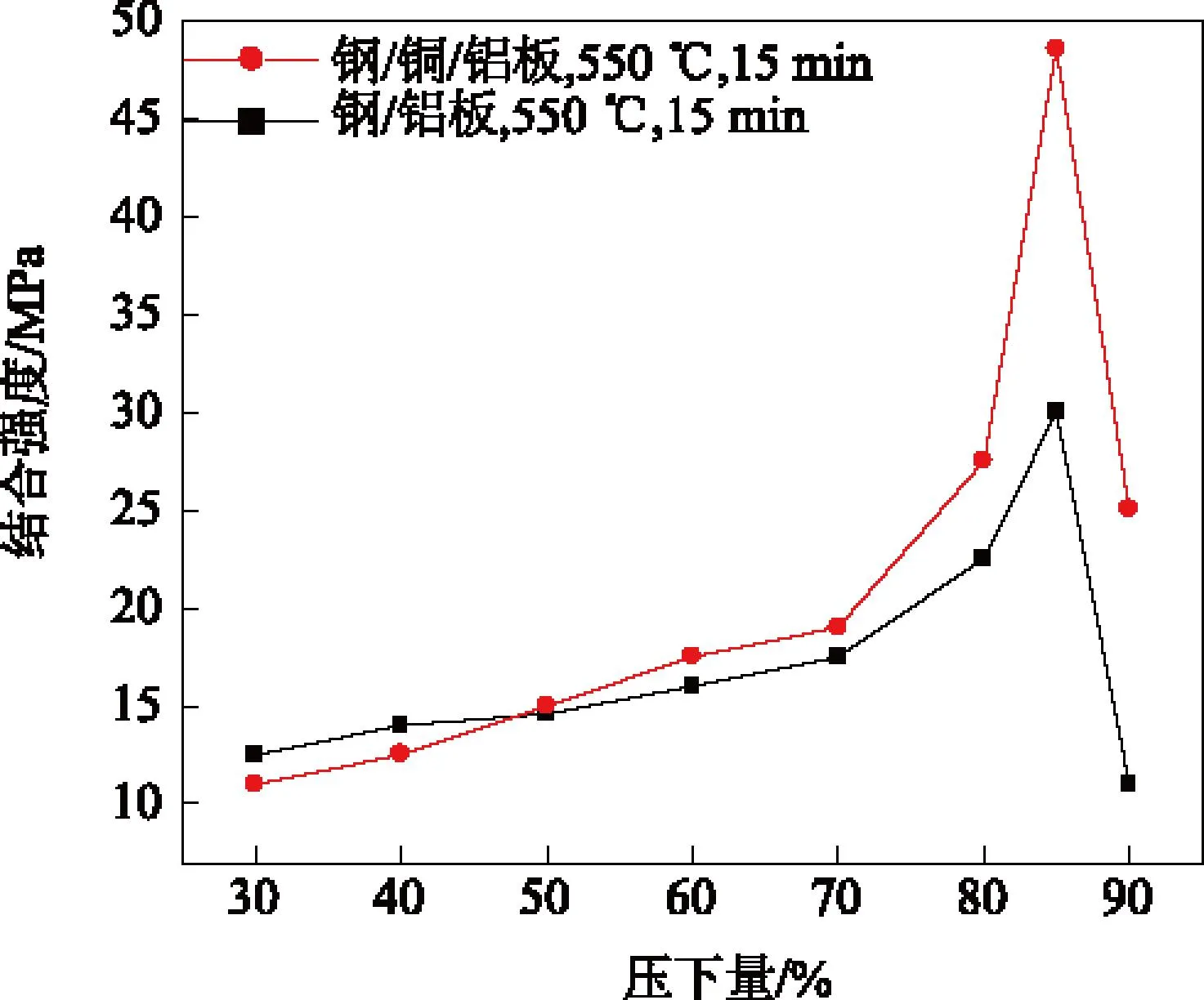

本试验通过四点弯曲法对钢/铜/铝板和钢/铝板在第二道次轧制条件下的结合强度进行测定,测试结果如图4所示。

图4 钢/铝板和钢/铜/铝板第二道次轧制后结合强度测试结果

从图4可以看出,钢/铜/铝板和钢/铝板的结合强度随着压下量的增加而逐渐增大,当压下量为85%时,2种板材的结合强度均达最大,且钢/铜/铝板的结合强度明显要高于钢/铝板,钢/铜/铝板接近50 MPa,而钢/铝板约为30 MPa,当压下量>85%时,2种板材结合强度陡然下降;随着压下量的增加,板材暴露出更多的表面和裂纹数[9-10],彼此接触增强;当压下量超过临界值时,钢/铝板间由于扩散的作用产生大量的脆性中间相,阻碍了板材基体间的结合,同时它们与基体板材结合性较差,造成结合强度下降。钢/铜/铝板结合强度下降的原因可能是过大的压下量使Al-Cu化合物扩散到铁基体中形成脆性的Fe-Al化合物所致。

2.3微观形貌分析

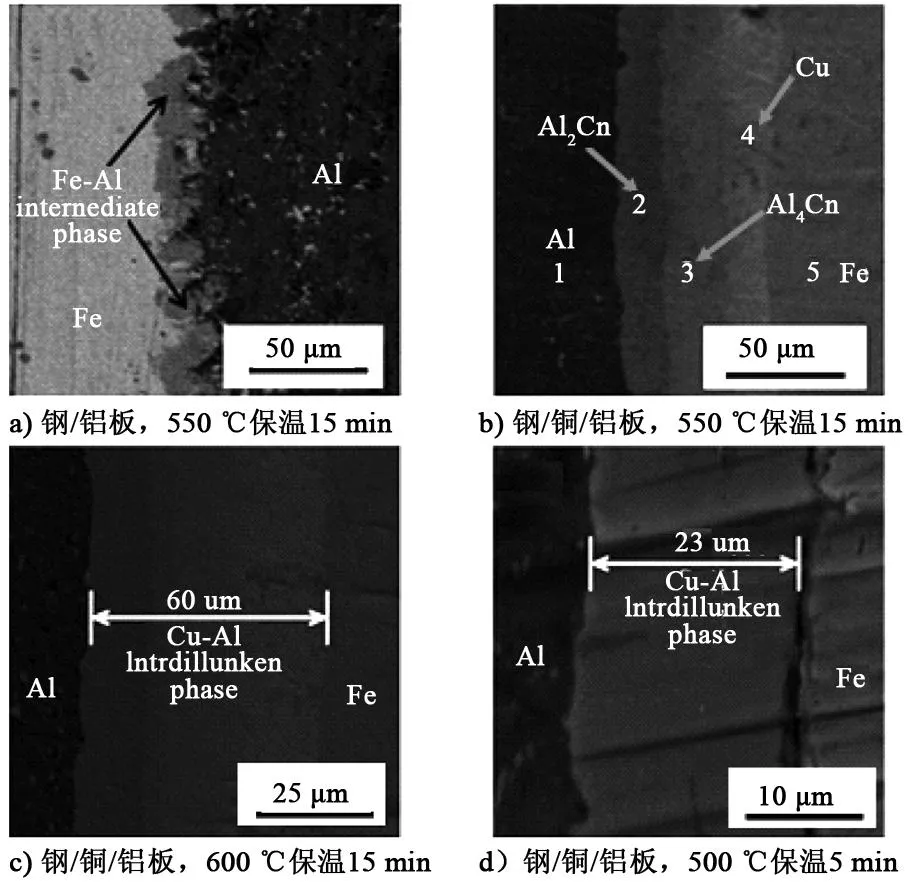

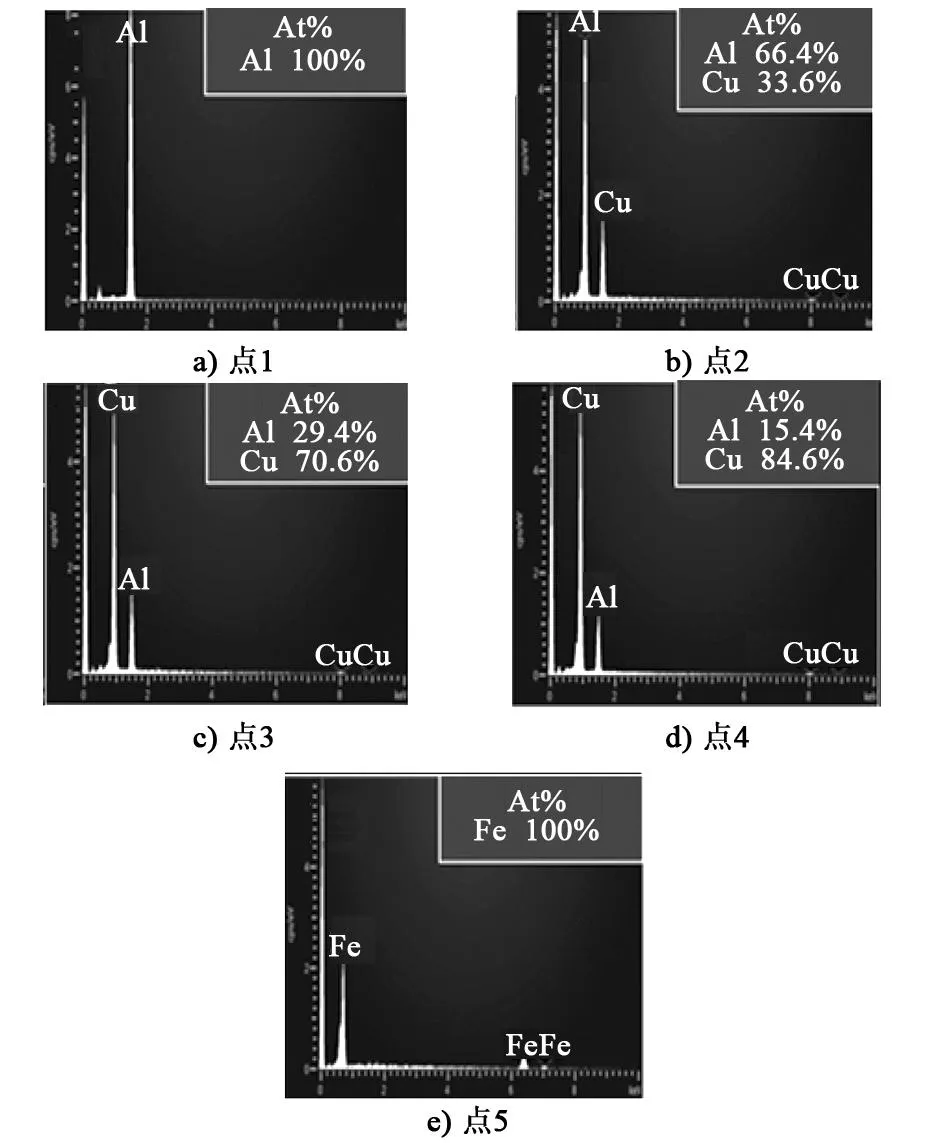

试验中对钢/铜/铝板和钢/铝板界面进行微观分析(见图5),并对钢/铜/铝板界面不同层(见图5b)进行EDS分析。

图5 钢/铜/铝板和钢/铝板第二道次轧制后界面SEM图像

图5a所示为钢/铝板二道次热轧后界面形貌,550 ℃热轧的钢/铝板界面上形成明显的中间层,厚度约20 μm,不连续地分布在界面上,局部地方出现明显的裂纹,与基体结合也存在裂隙。主要原因是当温度>500 ℃时,钢/铝板间的晶粒由于扩散作用会结合生长,在界面上产生大量脆性的Fe-Al中间相化合物[11],这些脆性化合物在热轧时容易破碎产生裂纹。钢/铜/铝板界面结合情况要比钢/铝板好,中间层连续而平整的,大致分3层,与基体结合紧密,无开裂,这主要与中间层组织有关。钢/铜/铝板界面层组织各点对应的EDS分析图谱如图6所示。

图6 图5b中各点的EDS结果

根据图6中各点原子组成比例及Al-Cu二元相图得知,图5b中各点的组成相分别为Al、Al2Cu、Al4Cu9、Cu和Fe,靠近5052一侧的为Al2Cu,靠近Q235一侧的为Cu。形成上述扩散层的主要原因是低熔点的金属(铝)在热轧后先发生再结晶,然后形成大量晶界,这些晶界也是铜原子扩散的主要通道,使得铜原子向铝基体中的扩散速度大于铜原子向铁中的扩散速度,导致形成连续的Cu-Al化合物层。由于铁的熔点较高,在铁基体一侧没有形成铜原子扩散的通道,使得铜原子在铁基体中的扩散速度极小,所以在界面上没有Cu-Fe化合物形成。Al2Cu和Al4Cu9属于柔性化合物[12],热轧时不容易开裂,有助于协调变形,因此在同样的制备条件下,钢/铜/铝板界面结合性要比钢/铝板好。高温长时间和低温短时间都不利于板材结合,影响结合变形性能。如图5b所示,高温长时间使Cu-Al中间扩散层变厚(近60 μm),影响板材结合性;如图5d所示,低温短时间原子间扩散不充足,甚至造成扩散层与基体存在裂隙,严重影响结合变形性能。

3结语

本试验采用二道次热轧法制备钢/铜/铝复合板,并与钢/铝板作比较,得出钢/铜/铝复合板的结合变形性能明显要高于钢/铝板,实现了预期目的,得到下述结论。

1)钢/铜/铝复合板的结合变形性随着压下量的增加逐渐增大,当压下量为85%时达到最大,当压下量>85%时,陡然下降。钢/铜/铝复合板的结合性能与钢/铝板相比有明显改善,钢/铝板的结合强度仅为30 MPa,而钢/铜/铝板接近50 MPa。最佳工艺条件为一道次400 ℃保温30 min、40%压下量轧制,二道次550 ℃保温15 min、85%压下量轧制。

2)钢/铜/铝复合板在550 ℃热压时,界面上产生中间扩散层,主要分3层,组织分别是Al2Cu、Al4Cu9和Cu,它们与基体紧密结合,提高了板材的结合变形性能。高温长时间或是低温短时间轧制条件都不利于板材间原子扩散结合,使结合变形性能下降。

3)本试验与其他研究者采用的方法(硅粉微合金化、添加锰或镍到钢铝板界面等)相比,工艺简单,经济实用,在未来板材高温使用领域有较好的研究与应用价值。由于试验条件有限,板材界面处晶粒取向分布和晶粒尺寸形貌等情况尚未观察,当具备试验条件时,界面处晶粒的取向分布和晶粒形貌等微观现象可以进一步深入研究,如采用EBSD分析技术,借助TEM观察等方法都可获得良好的结果。

参考文献

[1] 谭树松.有色金属学[M].北京:冶金工业出版社,1993.

[2] 朱旭霞.不锈钢/铝(合金)/不锈钢多层材料热轧复合及性能研究[D].长沙:中南大学,2000.

[3] 王兴庆,吕海波.铁铝原子在金属间化合物形成中的扩散[J].上海大学学报:自然科学版,1998,4(6):661-667.

[4] 韩炜,尹付成,苏旭平,等.硅对Fe/Al固态扩散反应中Fe2Al5生长动力学的影响[J].材料热处理学报,2010,31(6):28-32.

[5] 史良权.热镀铝锌合金钢板 [J].世界钢铁,2003,3(3):4-15.

[6] 宋群玲,马娟,胡日博,等.界面微合金化对钢/铝复合板性能影响的研究[J].昆明冶金高等专科学校学报,2007,23(1):1-5.

[7] Kojima Y. Platform science and technology for advanced magnesium alloys[J]. Mater. Sci. Forum, 2000,3:350-351.

[8] Zhang X P, Yang T H, Liu J Q, et al. Mechanical properties of an Al/Mg/Al trilaminated composite fabricated by hot rolling[J]. J Mater Sci., 2010, 45: 3457-3464.

[9] Matsumoto H, Watanabe S, Hanada S. Fabrication of pure Al/Mg-Li alloy clad plate and its mechanical properties[J]. J Mater Process Technology, 2005, 169: 9.

[10] 黄光胜,黄光杰,王凌云.均匀化退火对AZ31镁合金组织与性能的影响[J].重庆大学学报:自然科学版,2004,27(11):18-23.

[11] Zhao L M, Zhang Z D. Effect of Zn alloy interlayer on interface microstructure and strength of diffusion-bonded Mg-Al joints[J]. Scripta. Mater, 2008, 58: 283.

[12] 韦建军,唐永建,吴卫东.Cu-Al系纳米金属间化合物的制备[J].四川大学学报:工程科学版,2008,40(4):1-5.

*山西大学生创新创业资助项目(2013050)

山西省高等学校科技创新资助项目(2013108)

责任编辑郑练

Effects of Adding Cu on Microstructure and Performance of Steel/Al Laminated Plate

ZHANG Jinghui1, LIU Xinghai2, LUO hui2,WANG Hongxia2

(1.Department of Numerical Control, Shanxi Polytechnic College, Taiyuan 030006, China;2. College of Material Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China)

Abstract:In this study, Steel/Cu/Al laminated plate was fabricated by two-pass hot rolling, the effects of rolling temperature, reduction and holding time on the mechanical property of Steel/Cu/Al laminated plate were studied. The results showed that low temperature with a long time was conducive to improve the mechanical property of the plates, the binding property became weak in high temperature with a long time and low temperature with a short time. The forming and binding property of Steel/Cu/Al laminated plate increases first and then decreases with the increasing reduction. The maximum bonding strength was nearly 50 MPa, affording 35 bending cycles without crack. The optimal parameters were rolled at 300 ℃ with a reduction of 40% for 30 min (the first pass) and 550 ℃ with a reduction of 85% for 15 min (the second pass). Meanwhile, the SEM results showed that intermentallic compound would generate on the interface of steel/Al plate during 550 ℃ hot rolling. The intermentallic compounds were Al2Cu,Al4Cu9 and Cu, which can endow better binding property with matrix and improve the forming and binding property.

Key words:steel/Cu/Al laminated plate, two-pass hot rolling, forming property, microstructure, intermentallic compounds

收稿日期:2014-06-04

作者简介:张晶辉(1971-),女,讲师,教研室主任,硕士,主要从事机械工程等方面的研究。

中图分类号:TG 335.5

文献标志码:A