微量Ce元素对0.23C-0.36Si-0.56Mn钢显微组织和力学性能的影响

侯 阳,杨佳林,贺 磊,王社斌,2

(1.太原理工大学材料科学与工程学院,太原030024;2.新材料界面科学与工程教育部重点实验室(太原理工大学),太原030024)

微量Ce元素对0.23C-0.36Si-0.56Mn钢显微组织和力学性能的影响

侯 阳1,杨佳林1,贺 磊1,王社斌1,2

(1.太原理工大学材料科学与工程学院,太原030024;2.新材料界面科学与工程教育部重点实验室(太原理工大学),太原030024)

摘 要:为研究Ce元素对钢筋力学性能的作用机制,用中频感应熔炼炉制备含不同微量Ce的0.23C-0.36Si-0.56Mn钢样.通过OM、SEM及EDS等分析测试手段,研究微量Ce对钢材微观组织和力学性能的影响.研究结果表明:当钢液中Ce含量在0~0.010%时,钢液洁净度提高;铁素体晶粒尺寸由19.65 μm减小到9.65 μm;夹杂物面积由0.058%减小到0.028%,10 μm左右带尖角的Al2O3和长条状MnS的夹杂物变为1 μm左右球形86.72%Al2O3-13.28%Ce2O3和Ce固溶MnS复合夹杂物;试样力学性能随微Ce量的增加而明显改善,当Ce含量为0.01%时,钢材的抗拉强度、屈服强度和冲击功比不加Ce时分别提高了16.95%、20.81%和91.94%,断后延伸率(21.85%)超过HRB400国标要求(17%).

关键词:Ce含量;夹杂物变形;晶粒细化;微观组织;力学性能

HRB335和HRB400钢是目前国内用量最大的建筑螺纹钢筋,广泛用于高层建筑、桥梁和道路等土建工程.但HRB335塑韧性好而强度不足,HRB400强度高却韧性差[1].面对随机而来的地震、台风、暴雨和火灾等自然灾害,为保证人民群众的人身和财产安全,迫切需要开展低成本、高强高韧性建筑用钢生产技术研究,从而提高钢筋的档次、质量和稳定性[2].

通常,提高钢液洁净度、细化凝固组织、控制钢中夹杂物形态、尺寸、数量和分布是提高钢材强韧性能的有效方法.RE元素与钢液中O、S具有很强的亲和力,它不仅能够深度脱氧、脱硫和净化钢液,而且能够细化凝固组织,降低P、Sn、Pb等杂质元素的有害作用[3-7].另外,RE元素能改变夹杂物形貌和分布,提高钢材力学性能.岳丽杰[8]等人的研究发现,耐候钢中加入适量RE元素可把长条状硫化物夹杂变为椭球状(纺锤形)或球状,并能将氧化物夹杂复合成稀土硫氧化物;WARREN[9]等在低合金钢中添加适量La元素后发现,形成的夹杂物间距变宽,可提高钢材断裂韧性;WANG[10]等人研究RE元素对铸态高速钢轧辊的微观组织与力学性能的影响发现,稀土原子诱导凝固过程中早期共晶奥氏体结晶,提高凝固温度、细化枝晶而提高钢材抗拉强度.

但对于目前国内钢材用量最大、正在推广使用的Ⅲ、Ⅳ钢筋中,微量Ce元素对其强韧性能的影响及其作用机理,却鲜有报道.为此、本研究用真空感应炉熔炼制备3组不同微量Ce的0.23C-0.36Si-0.56Mn钢材,研究、分析和探讨微量Ce元素对建筑用钢的显微组织和力学性能的影响及其机理,以期为低成本开发高强韧性建筑用新钢种和拓展稀土元素在钢中应用范围提供基础实验数据.

1 实验

将工业纯铁与铁合金、铝等金属料置于ZG0.025-100-2.5型真空感应炉中;抽真空后,为防止炉料在升温过程中氧化,在0.008 MPa氩气保护气氛下升温、熔化;当钢液温度达到1 873 K时,从真空加料仓中加入纯金属Ce,恒温精炼10 min;当钢液温度降到1 833 K后浇注到预先放置在真空室的砂型中,铸成Φ40 mm×250 mm钢棒,随炉冷却至室温.再将钢棒加热到(1 323±20)K,锻造成Φ15 mm棒材,终锻温度1 173~1 223 K,自然冷却,供成分检测、微观组织表征和力学性能测试使用.用ARL4460直读光谱仪分析常规元素,用Leco-CS-444红外碳/硫分析仪测定C、S含量,用Leco-TC600红外热导氧、氮分析仪分析氧、氮含量,用日本岛津ICPS-7500等离子发射光谱仪分析Ce含量.本研究共制备3组不同微量Ce的钢材,其化学成分如表1所示.

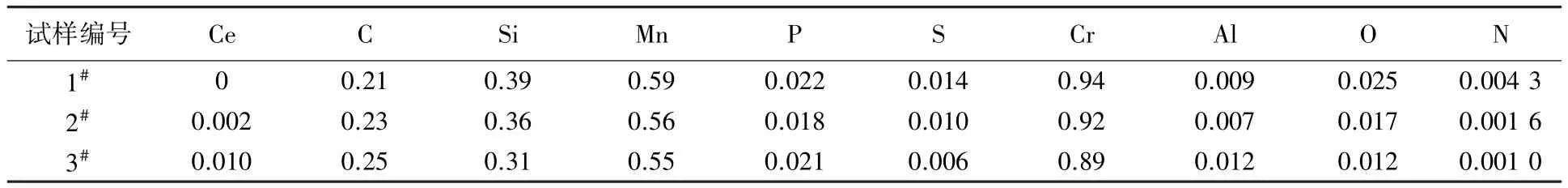

表1 实验钢化学成分(质量分数/%)

从锻后试棒上截取10 mm×10 mm×10 mm试样,对其断面依次用360~1 200号金相砂纸逐级研磨、抛光后,用4%硝酸酒精腐蚀,用NIKON L150型金相显微镜(OM)、JSU-6700F型场发射扫描电镜(SEM)及其配套的能谱仪(EDS)观测、分析试样微观组织、夹杂物组成与形貌,评估试样晶粒尺寸.按GB/T 229—2007标准从每组钢材上各制取3个拉伸、冲击试样;用CMT5105A微机控制电子万能试验机测定钢材的室温拉伸性能,用JB-30B型冲击试验机测定钢材的室温冲击吸收功;取其平均值,供分析研究使用.

2 实验结果

2.1 Ce含量对金相组织的影响

图1为试棒锻造空冷后在OM下放大500倍的金相组织照片.

图1 不同Ce含量钢样金相图

由图1可以看到,同HRB335钢材一样,各试样的组织均由大量铁素体(白(灰)色)+少量珠光体(黑色)组成.采用Nano Measure 1.2粒径分布计算软件测出3组试样的铁素体平均晶粒尺寸依次为19.65、14.76和9.65 μm.由此可见,随着钢中微量Ce的增加,铁素体晶粒尺寸显著减小.因各试样锻造条件和冷却条件相同,且基本化学成分相近,可以认为晶粒细化主要是由微量Ce元素的变化而引起.

2.2 微量Ce对钢液洁净度的影响

如表1所示,在相同实验条件下,除Ce元素外,3组试验的合金元素加入量均相同,但实际冶炼的钢样中氧、硫含量却大幅降低.由此可见,随着微量Ce的增加,钢中O、S含量逐渐减小,当Ce含量(质量分数)为0.010%时,钢液中O、S含量均比不加Ce钢样降低一半以上,分别达到0.012%、0.006%的水平.说明微量Ce能显著净化并提高钢液洁净度,为改善钢中夹杂物的形态、减少其尺寸和数量产生积极地影响.

2.3 微量Ce对钢中夹杂物形态的影响

实验钢中部分典型夹杂物SEM图像及EDS能谱分析结果如图2所示.

图2 实验钢中典型夹杂物形貌SEM图及对应的EDS能谱

未加稀土时,钢材中发现10 μm左右形状不规则且带尖角的夹杂物,EDS面扫描结果证明其为Al2O3夹杂物(图2(a)).当Ce含量为0.002%时,钢中存在8 μm左右的纺锤形MnS夹杂物(图2(b)和(e)),说明加入微量Ce后,MnS夹杂物全部改性.当Ce含量为0.010%时,钢中主要存在1 μm左右近球形含Ce的MnS夹杂物(图2(c)和(f))及1 μm左右球形Al2O3-Ce2O3夹杂物(图2(d)和(g)).因大尺寸、棱角分明的Al2O3夹杂物与钢基体的结合性差,钢材在热加工时易于在夹杂物/钢基体界面产生微裂纹,将降低钢材的强韧性能;长条状MnS夹杂会明显降低钢的横向韧性;而球形、小尺寸的MnS、Al2O3夹杂物表面较光滑,与基体结合性较好,热加工过程中不易在夹杂物/钢基体界面产生微裂纹.由此可想到,钢材加入微量Ce后可通过改善夹杂物形貌并缩小其尺寸而提高钢材力学性能.

从每个试样SEM照片中随机选取50个放大500倍的视场,用Image J软件处理、分析试样中夹杂物的面积,其统计结果如表2所示.可见,随微量Ce的增加,钢样中夹杂物的面积减少,其减少率分别为36.2%和51.7%;这无疑提高了钢液洁净度.

表2 钢中夹杂物面积分数

由此可知,随着钢中微量Ce的增加,夹杂物的尺寸和数量均减小,形态得到改善,为提高钢材力学性能奠定基础.

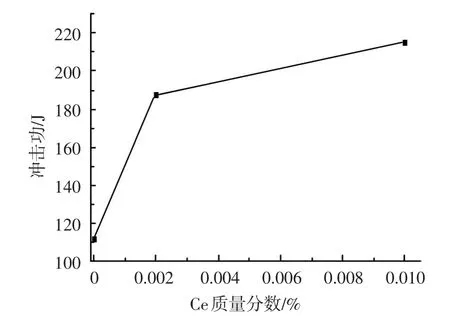

2.4 微量Ce对钢材力学性能的影响

图3、图4分别为钢材的抗拉强度、屈服强度、断后延伸率和冲击功随微量Ce的变化曲线,其中虚线为国标HRB335的延伸率.由图3和4可以看出,除延伸率外,钢材的抗拉强度、屈服强度和冲击功均随微量Ce的增加而提高.当Ce含量达0.010%时,试样抗拉强度为487.10 MPa、屈服强度为361.91 MPa、冲击功为215 J,比不加稀土试样分别提高了16.95%,20.81%和91.94%,虽成分仅为普碳钢,但其力学性能接近HRB400要求.尽管其断后伸长率随着微量Ce的增加呈现先增大后减小的现象,但均满足或超过HRB400国标要求.上述结果表明,微量Ce能提高普碳钢钢材的综合力学性能.这是提高钢液洁净度、细化铁素体晶粒和夹杂物的尺寸、改善夹杂物形貌的结果;是钢铁厂低成本生产(节约铁合金成本)高强韧性钢材的关键技术.

图3 抗拉强度、屈服强度、延伸率随稀土含量的变化

图4 常温冲击功随稀土含量的变化

3 分析与讨论

3.1 微量Ce细化铁素体晶粒尺寸

通常,细晶化原理可概括为以下两方面[11]:1)增大γ→α相变过冷度,提高α相形核率;2)在L→δ→γ→α相变时为新相提供异质形核点,通过增加各相(δ、γ、α)异质形核点的数量细化凝固和热加工过程的晶粒尺寸.研究表明[12],溶于钢中的Ce原子偏聚于晶界处,可以明显降低晶界能,阻止晶界迁移,使奥氏体晶粒细化,晶界总面积增加,为α相提供更多形核位置,从而提高α相形核率,细化铁素体晶粒(图1).另一方面,Ce原子与钢液中的O、S元素反应生成的复合夹杂物(图2(c)和(d))弥散分布在钢(液)基体中成为凝固(L→δ)、结晶(δ→γ)和再结晶(γ→α)时的异质形核点,在钢材加工过程中,这部分复合夹杂物可为新相提供更多异质形核点而细化晶粒.这涉及夹杂物冶金的领域,本文将深入研究夹杂物尺度和密度对晶粒细化的影响.以上结果表明,微量Ce元素在钢液凝固和钢材热加工过程中具有减小晶粒尺寸的双重作用.

3.2 微量Ce作用下夹杂物的改性机理

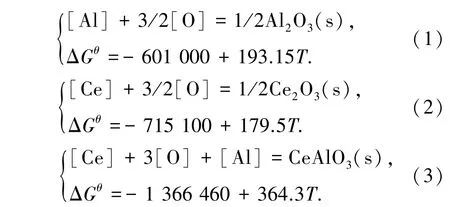

由图2(g)中EDS能谱半定量分析可得,图2(d)所示的夹杂物是质量分数为79.34%Al2O3-20.66%Ce2O3的复合氧化物.在1 873 K精炼条件下,Al脱氧钢液中可以发生如下化学反应[13-14].

根据表1中3#试样的化学成分和1 873 K下诸元素间的相互作用系数[14]可计算式(1)~(3)反应的吉布斯生成自由能值分别为-44.16,-178.05,-307.689 kJ/mol,由此可知在1 873 K 下Al2O3、Ce2O3和CeAlO3均能生成.根据式(2)、(3)可得式(4).

经计算,1 873 K下式(4)反应的ΔG=-368.299 kJ/mol<0,故式(4)反应平衡后CeAlO3也会变为Ce2O3夹杂物.为此,图2(d)所示的Al2O3-Ce2O3复合夹杂物是高温条件下Ce用未反应模型还原固态Al2O3而生成芯部Al2O3外部包裹Ce2O3的复合夹杂物(SEM照片发白处可能是Ce2O3,灰度大的部分是Al2O3).

由图2(f)EDS能谱半定量分析结果可知,该夹杂物中Mn、S原子比接近于1,与图2(b)(2#试样)中不含Ce的MnS夹杂组分相近,但尺度却仅有后者的十分之一,且形状趋于球形.这是因为[15]MnS一般在钢液凝固末期析出,因微量Ce元素提高钢液过冷度,液态MnS以表面能最低的球形自发形核,从而减小夹杂物尺寸.另外,Ce原子固溶于MnS夹杂中,使MnS塑性降低,硬度提高,在锻造过程中不易变形,从而保持球形,改善了钢材的横向韧性.

3.3 微量Ce对钢材综合力学性能的影响机理

3.3.1 微量Ce对钢材拉伸性能影响

由图1和图3可知,试样的微观组织由大量铁素体与少量珠光体组成,且随着微量Ce的增加,铁素体晶粒尺寸减小,珠光体比例有所增加,钢材抗拉强度与屈服强度均提高.

根据霍尔-配奇公式(式(5)),钢材屈服强度与晶粒直径平方根的倒数呈正比.

式中:σ0为常数,反映晶内对变形的阻力;K为常数,表示晶界对强度影响的程度;d为晶粒的平均直径.

钢材强度与滑移从先塑性变形的晶粒转移到相邻晶粒密切相关,而这种迁移能否发生,主要取决于在已滑移晶粒晶界附近的位错塞积群所产生的应力集中能否激发相邻晶粒滑移系中的位错源,以协调多滑移的进行.位错塞积数目越多,应力集中越大.而钢中Ce含量在0~0.010%时,铁素体晶粒尺寸随着微量Ce的增加而减小,小晶粒晶界附近的位错塞积数目少,造成的应力集中小,需要在较大的外加应力下才能使相邻晶粒发生塑性变形[16].因此,钢材强度随微量Ce的增加而提高.

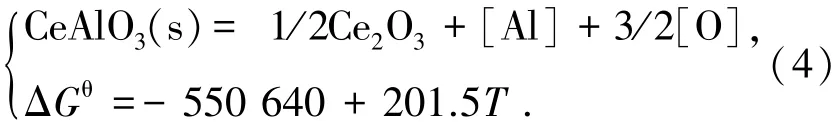

但是,由图3可知,3#试样的断后延伸率比1#和2#试样都小,这可能与珠光体形貌有关.不同微量Ce试样中珠光体形貌及其片间距值如图5所示.

图5 不同试样珠光体形貌及板条间距

由图5可以看出,虽然3#试样中珠光体晶粒尺寸较小,对提高材料强度有益,但珠光体片间距却最宽,且渗碳体片较厚.薄的渗碳体片在受到横向冲击时能够弯曲变形,不易脆断,而3#试样渗碳体片厚,变形量小.另外,当片层间距较大时,位错容易在片层之间塞积,造成较大的应力集中,降低钢材塑性,表现为断后延伸率的降低.由此可知,钢材的强度主要取决于铁素体晶粒尺寸,而塑韧性却更依赖于珠光体的形貌,这为解决钢材强韧性矛盾提供了实验依据.

3.3.2 微量Ce对钢材冲击性能影响

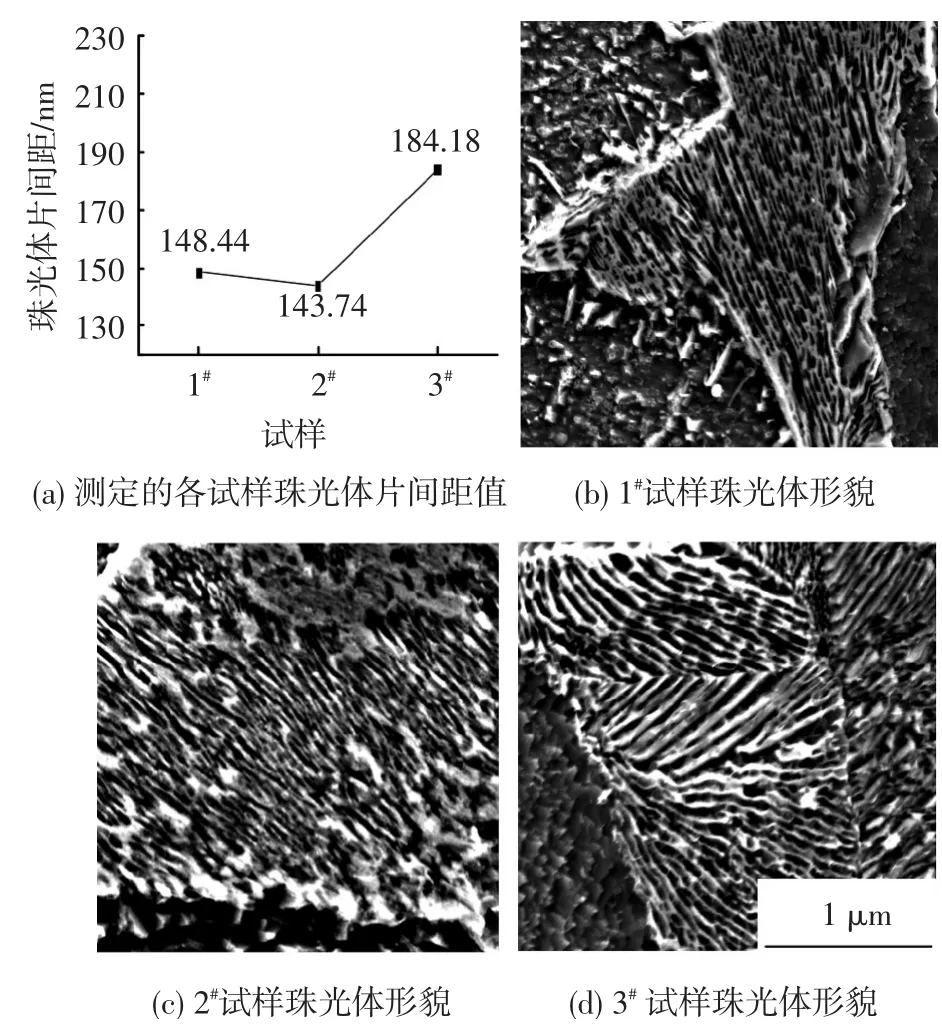

图6为试样冲击断口典型SEM像,可以看出:1#~3#试样的冲击断口均由韧窝组成,属于典型韧性-微孔聚集型断裂;断口的韧窝中几乎都有尺寸大小不一的非金属夹杂物(图6和图7).此时,钢材的断裂韧性主要由基体微观组织(晶粒尺寸)决定,但受到夹杂物形貌、尺度和体积分数(密度)等因素的严重影响.

3.3.2.1 铁素体晶粒尺寸对冲击功的影响

结合图1与图4可知,当钢中Ce含量为0~0.010%时,铁素体晶粒尺寸≤19.65 μm,材料室温冲击功随着晶粒尺寸的减小而显著增加.这是由于:一方面,晶粒细小,单位体积内晶界增多,裂纹扩展阻力增大,需要吸收更多能量才能断裂,且晶粒细小,晶界前塞积的位错数量减少,利于降低晶粒与晶界之间的应力集中;另一方面,晶粒细小,晶界总面积增加,处于晶界处杂质浓度减少,避免沿晶脆性断裂,从而提高了材料的冲击韧性.

3.3.2.2 夹杂物特征对冲击功的影响

材料断裂韧性受到夹杂物体积分数、夹杂物分布间距和夹杂物微孔形核的阻力影响[17].在每个试样断口处选取30个SEM视场,由断面上相邻韧窝之间的距离估算钢材基体中相邻夹杂物平均间距和韧窝中夹杂物平均直径[18]可知,1#~3#试样中夹杂物平均间距分别约为5.59,3.54和2.51 μm,其平均直径分别为2.48,1.45和0.98 μm,代入

式中:X0为夹杂物平均间距;R0表示将夹杂物形状折算成球形后的平均半径;f为实验钢中夹杂物的体积分数.

计算可得,夹杂物体积分数分别约为0.007 7,0.006 1,0.005 2,即随微量Ce的增加而依次减小.这与本研究表征结果和钢液的洁净程度的影响一致.由于夹杂物体积分数和尺寸减小,在塑性断裂时,由夹杂物而形成的微孔很难以缩颈形式聚合,且微孔间的局部剪切也不易扩展[19],因而2#、3#试样的冲击吸收功比1#试样大.另外,在1#和2#试样冲击断口处发现少量8 μm左右CaO夹杂(A)和大于10 μm的SiO2-Al2O3夹杂(B),如图7(a)和(d)、(b)和(e)所示.这些夹杂物尺寸很大,形状不规则,并带有棱角.钢材在锻造、扎制等加工过程中,在棱角的尖端形成高应力集中区,易形成微裂纹.

图6 实验钢典型冲击断口形貌SEM像

图7 试样断口处特殊夹杂物形貌及EDS谱图

试样在受到外界切应力作用下,微裂纹扩展速度加快,但裂纹极易与夹杂物上产生的微孔汇合,而导致试样断裂.但在3#试样断口处发现2 μm左右球形含Ce的Al2O3夹杂物(图7(c)和(f)).当位错运动到该质点时,由于其尺度小,曲率半径大,在夹杂物/钢基体界面不易产生微裂纹,位错可以消耗一部分能量来切过或者绕过该粒子继续运动,并在其周围产生大量的位错环.随着位错数量的增加,造成位错塞积,位错线的相互作用形成微裂纹,与微孔逐渐汇合,最终连成一条细线,因基体连接部分太少,不足以承受外加应力,导致材料断裂.在此过程中必定要消耗更多的能量,表现为材料冲击吸收功的提高.

上述结果充分说明,断口处夹杂物的体积分数、分布间距、尺寸和形貌对试样冲击功造成极大影响;通过加入微量Ce元素而改善之是提高钢材冲击韧性的有效手段.

4 结论

1)钢中Ce含量(质量分数)在0~0.010%时,铁素体晶粒尺寸由19.65 μm减小到9.65 μm,钢液洁净度提高.

2)钢中Ce含量(质量分数)在0~0.010%时,夹杂物面积由0.058%减小到0.028%,10 μm左右带尖角的Al2O3夹杂和纺锤形MnS夹杂变为1 μm左右球形86.72%Al2O3-13.28%Ce2O3复合氧化物和Ce固溶MnS夹杂物.

3)钢中Ce含量(质量分数)在0~0.010%时,试样力学性能明显改善.其中Ce含量为0.010%时,抗拉强度和屈服强度比不加稀土试样分别提高16.95%和20.81%,冲击功提高91.94%,断后延伸率(21.85%)超过HRB400国标要求(17%).

参考文献:

[1] 吴化,姜颖.含钒20MnSi钢控轧控冷后的强韧化机制[J].材料热处理学报,2013,34(7):78-83.WU Hua,JIANG Ying.Strengthening and toughening mechanism for 20MnSi steel microalloyed with vanadium formed by controlled rolling and cooling technology[J].Transactions of Materials and Heat Treatment,2013,34(7):78-83.

[2] 杨忠民.建筑用钢筋品种与技术性能指标评述[J].钢铁,2013,48(5):1-6.YANG Zhongmin.Commentary for varieties and technical performance of fixture wire[J].Iron and Steel,2013,34(5):1-6.

[3] 杜挺.稀土元素在金属材料中的一些物理化学作用[J].金属学报,1997,33(1):69-76.DUTing.Physical⁃chemistry effect of rare earth elements on metallic materials[J].Acta Metallurgica Sinica,1997,33(7):69-76.

[4] LIU Yuyan,BAO Xirong,CHEN Lin,et al.Rare earth microalloied elements′influence on the organization and capability of X65 pipeline steel[J].Journal of Rare Earths,2010,28(Spec.),497-500.

[5] 郭宏海,宋波,毛璟红等.稀土元素对耐候钢元素偏析的影响[J].北京科技大学学报,2010,32(1):44-49.GUO Honghai,SONG Bo,MAO Jinghong,et al.Effect of rare earth on macrosegregation in weather⁃resisting steel[J].Journal of University of Science and Technology Beijing,2010,32(1):44-49.

[6] LIU Chengjun,HUANG Yahe,JIANG Maofa.Effects and mechanisms of RE on impact toughness and fracture toughness of clean heavy rail steel[J].Journal of Iron and Steel Research International,2011,18(3):52-58.

[7] CHEN Lei,MA Xiaocong,WANG Longmei,et al.Effect of rare earth element yttrium addition on microstructures and properties of a 21Cr-11Ni austenitic heat⁃resistant stainless steel[J].Materials and Design,2011,32:2206-2212.

[8] 岳丽杰,王龙妹,徐成海,等.稀土对耐候钢中非金属夹杂物的影响[J].中国稀土学报,2004,22:616-620.YUE Lijie,WANG Longmei,XU Chenghai,et al.Influence of rare earths on nonmetallic inclusion in wearthering steels[J].Journal of the Chinese Rare Earth Society,2004,22:616-620.

[9] WARREN M.GARRISON JR,JAMES L,et al.Lan⁃thanum additions and the toughness of ultra⁃high strength steels and the determination of appropriate lanthanum additions[J].Materials Science and Engi⁃neering A,2005,403:299-310.

[10]WANG Mingjia,MU Songmei,SUN Feifei,et al.Influence of rare earth elements on microstructure and mechanical properties of cast high⁃speed steel rolls [J].Journal of Rare Earths,2007,25:490-494.

[11]柳得橹,王元立,霍向东等.CSP低碳钢的晶粒细化与强韧化[J].金属学报,2002,38(6):647-651.LIU Delu,WANG Yuanli,HUO Xiangdong,et al.Grain refinement and strengthening of low carbon steel by CSP technology[J].Acta Metallurgica Sinica,2002,38(6):647-651.

[12]LIN Qin,GUO Feng,ZHU Xingyuan.Behaviors of lanthanum and cerium on grain boundaries in carbon manganese clean steel[J].Journal of Rare Earths,2007,25:485-489.

[13]SHIN Dong Ju,MIN Dong⁃Joon.Investigation on the decomposition of Al2O3using an electrochemical method [J].ISIJ International,2013,53(3):434-440.

[14]刘延强,王丽君,郭俊波等.高铁扣件弹簧钢中含Ce夹杂物生成的热力学分析[J].中国有色金属学报,2013,23(3):720-726.LIU Yanqiang,WANG Lijun,GUO Junbo,et al.Thermodynamic analysis of cerium inclusion formed in spring steel used in fastener of high⁃speed railway[J].The Chinese Journal of Nonferrous Metals,2013,23 (3):720-726.

[15]王社斌,李佳军,尹树春,等.微量稀土元素对Q235B钢组织和性能的影响[J].材料科学与工艺,2011,19(5):79-84.WANG Shebin,LI Jiajun,YIN Shuchun,et al.Effect of micro⁃RE element on microstructures and mechanical properties of Q235B steel[J].Materials Science and Technology,2011,19(5):79-84.

[16]催忠圻,谭耀春.金属学与热处理[M].北京:机械工业出版社,2008.

[17]WARREN M,GARRISON J R,ANDRZEJ L,et al.A discussion of the effect of inclusion volume fraction on the toughness of steel[J].Materials Science and Engineering A,2007,464:321-329.

[18]WARREN M,GARRISON JR,ANDRZEJ L,et al.A discussion of the spacing of inclusions in the volume and the spacing of inclusion nucleated voids on fracture surfaces of steels[J].Materials Science and Engineering A,2009,505:52-61.

[19]李晓源,时捷,董瀚.洁净度对40CrNi2Mo钢冲击韧性的影响[J].热加工工艺,2012,41(18):59-63.LI Xiaoyuan,SHI Jie,DONG Han.Influence of cleanness on impact toughness of 40CrNi2Mo steel[J].Hot Working Technology,2012,41(18):59-63.

(编辑 吕雪梅)

Effects of cerium on microstructures and

mechanical properties of 0.23C-0.36Si-0.56Mn steel

HOU Yang1,YANG Jialin1,HE Lei1,WANG Shebin1,2

(1.College of Materials Science and Engineering,Taiyuan University of Technology,Taiyuan 030024,China;2.Key Laboratory of Interface Science and Engineering in Advanced Materials(Taiyuan University of Technology),Ministry of Education,Taiyuan 030024,China)

Abstract:To study the mechanisms of cerium affecting the physical performance of rebar,0.23C-0.36Si-0.56Mn steel samples with different content of cerium addition were prepared by smelting and casting in a vacuum induction furnace.Optical Microscope(OM),Scanning Electron Microscope(SEM)and Energy Disperse Spectroscopy(EDS),and a series of mechanical tests were employed to investigate the effects of cerium on microstructures and mechanical properties of the specimens.The results show that,when the content of Ce is within 0~0.01%,the cleanness of the steels increases,the grain size of ferrites decreases from 19.65 μm to 9.65 μm,the proportion of inclusion area decreases from 0.058%to 0.028%and the 10 μm angular Al2O3inclusion and strip MnS inclusion are transformed into 1 μm spherical 86.72%Al2O3-13.28%Ce2O3inclusions and MnS inclusions containing Ce.Tensile tests and impact tests show that the tensile strength,yield strength and impact energy of the specimens with 0.01%Ce addition increase by 16.95%,20.81%and 91.94%,respectively,compared with those of Ce⁃free specimens.The elongation to failure(21.85%)exceeds the standard value of that of HRB400 steels(17%).

Keywords:Ce content;inclusions deformation;refining grain size;microstructures;mechanical properties

通信作者:王社斌,E⁃mail:shebinwang@163.com.

作者简介:侯 阳(1989—),女,硕士研究生.

基金项目:国家自然科学基金资助项目(51371122).

收稿日期:2014-01-19.

doi:10.11951/j.issn.1005-0299.20150107

中图分类号:TG113

文献标志码:A

文章编号:1005-0299(2015)01-0038-07