钛精矿制备Fe-TiCN金属陶瓷的研究

陈敏, 肖玄, 汤爱涛

(1.攀枝花学院材料工程学院,四川 攀枝花617000;2.重庆大学材料科学与工程学院,重庆400044)

钛精矿制备Fe-TiCN金属陶瓷的研究

陈敏1, 肖玄1, 汤爱涛2

(1.攀枝花学院材料工程学院,四川 攀枝花617000;2.重庆大学材料科学与工程学院,重庆400044)

以钛精矿和石墨通过碳热还原法制备的Fe-TiCN复合粉为原料,加入少量的镍、钼添加剂通过热压烧结制备Fe-TiCN金属陶瓷.结合XRD、SEM&EDS、化学分析以及力学性能检测等方法研究Fe-TiCN金属陶瓷成分和组织对其力学性能的影响.结果表明,Mo、Ni的添加对Fe-TiCN金属陶瓷组织有细化作用,当Mo、Ni添加量分别为2.5%时金属陶瓷的综合力学性能最佳.

Fe-TiCN复合粉;金属陶瓷;组织;硬度;抗弯强度

我国攀西地区具有储量极其丰富的钒钛磁铁矿资源,钛精矿中TiO2含量较高,主体元素Fe和Ti的摩尔含量接近1∶1.钛精矿直接还原法可制备铁和碳化钛/碳氮化钛的复合材料,不仅工艺简单,而且成本低廉[1-3].复合材料中的铁经碳热还原原位反应合成,和碳氮化钛之间形成冶金结合.TiCN金属陶瓷以其高稳定性、较高的切削速度和较好的加工表面等优点在耐磨领域日益凸显其重要性[4-9].目前TiCN金属陶瓷的制备以TiCN粉为原料添加金属黏结相为主,利用钛精矿直接制备TiCN金属陶瓷的报道较少.作者通过钛精矿碳热还原合成Fe-TiCN复合粉,采用热压工艺制备Fe-TiCN金属陶瓷复合材料,为钛精矿直接制备复合材料的综合利用提供理论基础.

1 实验研究方法

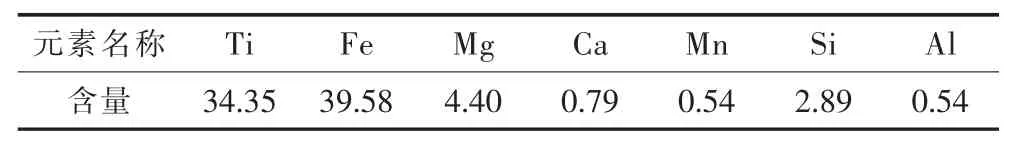

实验所用原料为攀枝花钛精矿,平均粒度158.26 μm,其化学成分见表1,石墨(粒度≤30 μm,纯度≥99.0%);镍粉(粒度3.2 μm,纯度≥99.9%);钼粉(粒度2.6 μm,纯度≥99.9%);氮气(纯度≥99.99%).

表1 钛精矿化学成分/%Table 1 Chemical composition of ilmenite powder/%

实验中将钛精矿和石墨粉分别按照配碳系数为0.8、0.9、1.0、1.1计算称料,在QM-3SP4球磨机内进行球磨混和,球磨转速和球磨时间分别为450 r/min和4 h.混合后的粉料经高温真空烧结破碎后得到Fe-TiCN复合粉.烧结温度为1 400℃,保温时间为4 h.将Fe-TiCN复合粉加入不同含量的Ni、Mo添加剂,在QM-3SP4球磨机内进行湿磨混匀,球磨介质为无水乙醇,Ni、Mo添加比例为1∶1,加入量(指质量含量,下同)分别为2.5%、5%和7.5%.球磨转速为200 r/min,球磨时间为4 h.湿磨结束后进行真空干燥,最后在Φ100-Ⅱ热压炉中烧结制备Fe-TiCN金属陶瓷(烧结温度1 400℃,保温30 min,保压30 MPa).

金属陶瓷样品的抗弯强度采用三点弯曲法在CMT-5105力学性能试验机上进行测定,样品尺寸为30 mm×3 mm×3 mm;维氏硬度在HV-50A万能硬度计上进行测量,施加载荷为10 kg;产物的物相组成通过X射线衍射仪(Cu靶、电压40 kV、电流30 mA,扫描角度范围10°~90°,步长0.02°)进行测定;产物的显微组织观察在TESCAN VEGAⅡLMU型扫描电镜上进行,元素分析通过ESD能谱测定.复合粉体中金属元素的化学分析由重庆钢铁研究院根据国标检测进行.

2 结果与讨论

2.1 配碳系数对Fe-TiCN复合粉体制备的影响

配碳量的选择对钛精矿还原产物的物相组成具有重要的影响.如果配碳量偏低,钛铁氧化物不能被还原彻底而导致产物中有中间氧化物残留.配碳量增加有利于提高相同条件下的反应物转化率,Wouterlood研究了碳含量对钛精矿还原反应的影响,结果表明,当碳矿比按照化学计量配比达到1∶3后,继续增大碳矿比对反应进程的影响较小[10].钛精矿碳热还原氮化的总反应式如下:

钛精矿还原合成TiCN需要的配碳量主要来源于3部分:还原铁氧化物所需的碳含量、还原钛氧化物所需的碳含量以及形成TiCN固溶体所需的碳含量.反应在石墨环境中进行,考虑到高温下部分杂质锰化合物可能被还原以及操作过程中的机械损失量,实验过程中选择配碳系数为0.8、0.9、1.0和1.1.不同配碳系数的混合粉料烧结后所得产物的XRD结果如图1所示.

图1 不同配碳系数混合粉料烧结产物的XRD图谱Fig.1 XRD patterns of sintered products with different carbon coefficients

对比图1中XRD曲线可以看出,当配碳系数为0.8时,可以检测到微量的Ti3O5,当配碳系数超过1.0后,如图1(d)所示,产物中检测到游离石墨峰.产物中的游离碳会影响后续制备材料的性能.碳热还原反应在石墨环境中进行,综合考虑选择配碳系数为0.9. Fe-TiCN复合粉的微观形貌如图2所示,复合粉中铁和TiCN相互包裹,相嵌分布.从微观形貌图可以看出产物中TiCN和铁为细小的颗粒状,粒度小于5 μm.金属元素成分检测结果见表2所示,检测结果表明产物中铁含量为39.58%,钛含量为34.35%.根据物相检测可知,产物中钛的存在形式为TiCN,根据钛含量可知产物中铁和TiCN含量之比约为39.58%∶44.21%.

图2 Fe-TiCN复合粉的微观形貌Fig.2 Micro-morphology of Fe-TiCN composite powders

表2 Fe-TiCN复合粉中金属元素化学成分/%Table 2 Chemical composition of metal elements in Fe-TiCN composite powders/wt%

2.2 Ni、Mo添加剂对Fe-TiCN金属陶瓷显微组织的影响

碳氮化钛/碳化钛与铁的润湿性较差,为了改善金属相和陶瓷相的润湿性,在TiCN基金属陶瓷中添加一些合金元素或者化合物可以提高陶瓷相和金属相的润湿性,从而提高烧结性能[11-13].

在TiCN基金属陶瓷常用的添加剂中,金属Ni具有和铁相同的面心立方结构,与铁之间的界面结合良好,具有较好的韧性和塑性变形能力.Mo能够改善液相金属对TiCN硬质相颗粒的润湿性,此外,Mo通过在烧结过程中向硬质相颗粒扩散取代晶格中的钛原子,从而在硬质相颗粒表面包覆形成(Ti,Mo)(C,N)固溶体.包覆层阻碍了TiCN颗粒的聚集长大[14-15].复合粉中铁和增强相的含量接近1∶1,Mo优先分配到硬质相,Ni作用于铁相,因此,Mo、Ni的添加比例为1∶1.

2.2.1 Fe-TiCN金属陶瓷物相分析

图3为热压烧结后Fe-TiCN金属陶瓷的XRD图谱.从图3中可以看出,添加不同Mo、Ni含量的Fe-TiCN金属陶瓷中,Ni元素全部固溶到Fe的晶格中.Mo元素则主要作用于硬质相.MoC与TiCN之间相互扩散进行固溶反应形成(Ti,Mo)CN.(Ti,Mo)CN的形成可改善金属Fe相对TiCN的润湿性,提高Fe与硬质相之间的界面结合力.因此,除了可检测到的微量Mo2C相,图3中TiCN衍射峰的峰位还可以检测到MoC相.Mo2C分解为MoC时,形成多余的Mo会固溶到Fe中起弥散强化作用.Fe固溶了不同的元素衍射峰发生展宽,衍射强度降低.

图3 热压烧结后Fe-TiCN金属陶瓷的XRD图谱Fig.3 XRD patterns of sintered Fe-TiCN products

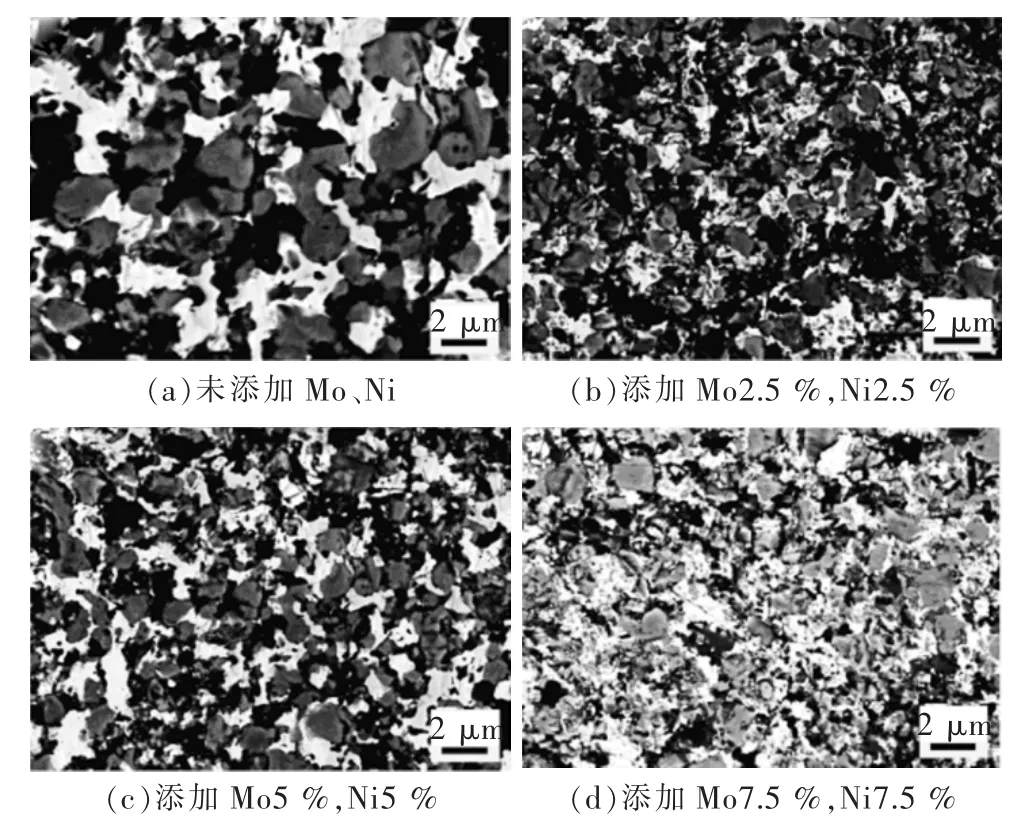

2.2.2 Ni、Mo添加剂对Fe-TiCN金属陶瓷微观组织的影响

图4为热压烧结后Fe-TiCN金属陶瓷的微观组织形貌图.从图4(a)中可以看出,当不添加 Mo、Ni时,TiCN相分布在呈不连续网状结构分布的黏结相Fe中.Mo是强烈的碳化物形成元素,高温烧结时Mo元素固溶到TiCN相周围,改变了金属陶瓷的形态和分布,从而改善了Fe与TiCN的润湿性.Ni固溶到Fe中也可以改善Fe与TiCN的润湿性.从图4(b)和图4(c)中可以看出,添加少量的Mo、Ni后金属陶瓷组织得到细化,对提高材料的性能有利.但是随着Ni含量的增加,黏结相并没有更加均匀地分布到陶瓷相周围,反而在局部形成了偏聚.在承受外力冲击时不利于传递载荷分布,容易导致脆性断裂,不利于提高材料的性能.

图4 不同Mo、Ni含量的Fe-TiCN金属陶瓷微观组织Fig.4 Microstructures of Fe-TiCN cermets with different contents of Mo and Ni

图5 为当Mo、Ni添加量为2.5%时Fe-TiCN金属陶瓷的面扫描元素分布.从图5中可以看出,Fe元素和Ni元素结合在一起,分布一致.Ti元素与Fe元素呈相嵌分布.Mo元素分布在硬质相周围,部分Mo元素固溶入Fe中弥散分布.Mo元素加入后在烧结过程中向硬质相颗粒扩散并分布在硬质相颗粒周围,从而防止了硬质相颗粒的粗化.由原矿中带入的主要杂质元素Mg、Si以氧化物相存在,金属陶瓷中控制原料纯度是制备高性能金属陶瓷的重要环节,杂质相的存在会降低Fe-TiCN金属陶瓷的综合性能[16-17].

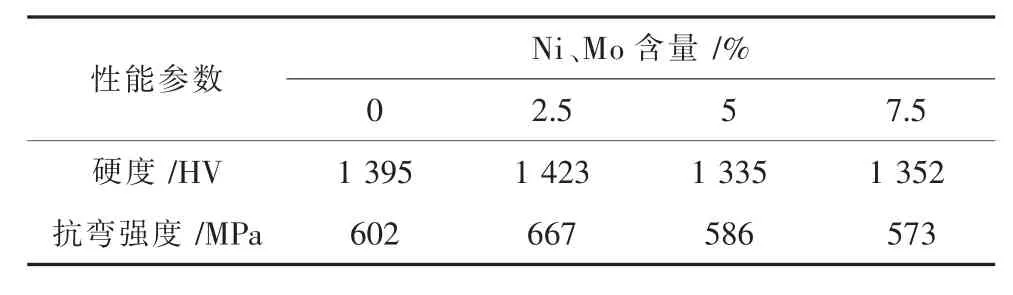

2.3 Ni、Mo添加剂对Fe-TiCN金属陶瓷力学性能的影响

热压烧结后Fe-TiCN金属陶瓷的硬度和抗弯强度对比如图6所示,具体数值见表3.从图6中可以看出,少量的Mo、Ni添加剂有利于提高Fe-TiCN金属陶瓷的综合力学性能.当Mo、Ni添加量为2.5%时,硬度提高了11%,抗弯强度提高了2%.金属陶瓷的制备中,杂质氧化物对金属陶瓷的韧性影响较大,由于原矿中存在硅镁氧化物杂质,因此,抗弯强度的提高幅度较小.结合前面的组织分析,随着Ni含量的增加,Ni全部固溶到金属Fe中部分形成偏聚,因此当继续增加Mo、Ni添加剂的含量时,Fe-TiCN金属陶瓷的力学性能没有得到进一步提高.由于TiC在镍中的溶解度高于在铁中的溶解度 (TiC在Ni中的溶解度为5%,而在铁中的溶解度仅有0.5%),在烧结过程中铁熔化后硬质相颗粒未能完全溶解,因而在形成Fe-TiCN金属陶瓷中硬质相难以通过溶解-再析出机制形成过渡的环形包覆相.此外,复合粉中较高的杂质相含量(>10%)也会对Mo、Ni添加剂在高温烧结过程中的分布造成一定的影响.随着外加载荷作用力的增加,金属陶瓷容易发生沿晶或穿晶脆性脆断.综合以上各种影响因素分析可知,少量的Mo、Ni添加剂有利于提高Fe-TiCN金属陶瓷的综合力学性能,当Mo、Ni添加量分别为2.5%时,Fe-TiCN金属陶瓷的硬度可达到HV1423,抗弯强度可达到667 MPa.

图5 Mo、Ni添加量为2.5%时Fe-TiCN金属陶瓷的面扫描元素分布Fig.5 Elemental distributions of Fe-TiCN cermet with 2.5%Mo and 2.5%Ni

图6 Fe-TiCN金属陶瓷力学性能与Mo、Ni添加量的关系Fig.6 Relationship between mechanical properties of Fe-TiCN cermets and addition contents of Mo and Ni

表3 不同Mo、Ni含量的Fe-TiCN金属陶瓷力学性能值Table 3 Mechanical properties of Fe-TiCN cermet with different contents of Mo and Ni

3 结 论

1)当配碳系数低于0.9时钛精矿碳热还原产物中可检测到少量的Ti3O5,当配碳系数高于1.0时产物中有游离碳峰存在.当配碳系数为0.9时,还原产物主相为Fe-TiCN.复合粉中Fe和TiCN相嵌分布,粒度小于5 m.

2)Fe-TiCN金属陶瓷烧结过程中Ni元素固溶到Fe元素的晶格中,添加少量的Ni改善了黏结相和陶瓷相之间的结合,对提高金属陶瓷的性能有利.随着Ni含量的增加,黏结相并没有更加均匀地分布到陶瓷相周围,反而形成局部偏聚,不利于金属陶瓷性能的提高.

3)Fe-TiCN金属陶瓷中Mo元素主要作用于硬质相,高温烧结时Mo元素扩散到硬质相周围,减少了硬质相颗粒之间的直接接触,金属陶瓷组织得到细化.部分Mo元素固溶到黏结相Fe中起弥散强化作用.由原矿中带入的主要杂质元素Mg、Si以氧化物相存在,杂质相的存在不利于金属陶瓷抗弯强度的提高.当Ni、Mo添加量分别为2.5%时Fe-TiCN金属陶瓷力学性能最佳,硬度为HV1 423,抗弯强度为667 MPa.

[1]汤爱涛,张龙柱,李奎,等.钛铁矿直接制备Ti(C,N)复合粉的组织与特性[J].金属热处理,2010(1):29-32.

[2]刘胜明,汤爱涛,陈敏,等.Fe含量对钛铁矿原位反应合成Al2O3-Ti(C,N)-Fe复合材料的影响[J].功能材料,2011,42(4):722-725.

[3]陈敏,汤爱涛,刘胜明,等.TiCN复合粉及Mo添加剂对铁基复合材料组织和性能的影响[J].功能材料,2013,23(44):3378-3382.

[4]Li Q L,Liu N,Liu A J,et al.Effects of NiTi additions on the microstructure and mechanical properties of Ti(C,N)-based cermets[J].International Journal of Refractory Metals and Hard Materials,2013,40:43-50.

[5]Peng Y,Miao H Z,Peng Z J.Development of TiCN-based cermets: Mechanical properties and wear mechanism [J]. International Journal of Refractory Metals and Hard Materials,2013,39:78-89.

[6]严迪科,张厚安,唐思文.TiCN超细粉末的制备工艺研究[J].中国粉体技术,2010,5(16):22-24.

[7]冯燕,陈鸣,王建云,等.TiCN基金属陶瓷刀具材料研究[J].工具技术,2012,46(11):43-45.

[8]Chicardi E,Torres Y,J Cordoba M,et al.Effect of tantalum contenton the microstructure and mechanicalbehaviorof cermets based on(TixTa1-x)(C0.5N0.5)solid sulutions[J].Materials and Design,2014,53:435-444.

[9]Iparraguirre I,Rodriguez N,Ibarreta F,et al.Effect of the Cr content on the sintering behavior of TiCN-WC-Ni-Cr3C2powder mixtures[J].International Journal of Refractory Metals and Hard Materials,2014,43:125-131.

[10]Li P P,Ye J W,Liu Y,et al.Study on the formation of core-rim structure in Ti(CN)-based cermets[J].International Journal of Refractory Metals and Hard Materials,2012,35:27-31.

[11]Alvaredo P,Gordo E,Van der Biest Omer,et al.Microstructural development and mechanical properties of iron based cermets processed by pressureless and spark plasma sintering[J]. Materials Science and Engineering:A,2012,538:28-34.

[12]Rajabi A,Ghazali M J,Daud A R,Chemical composition,microstructure and sintering temperature modifications on mechanical properties of TiC-based cermet-A review[J]. Materials and Design,2015,67:95-106.

[13]郑勇,熊惟皓,宗校军,等.Ti(C,N)基金属陶瓷氮化处理后的表面组织结构及形成机理[J].硅酸盐学报,2003,31(3):262-267.

[14]李合琴,何晓雄,曹闰,等.纳米Ni-20Fe颗粒增韧Al2O3复合材料的力学性能与磁性能[J].复合材料学报,2006,23(3):103-107.

[15]Liu N,Xu Y D,Li Z H,et al.Influence of molybdenum addition on the microstructure and mechanical properties of TiC-based cermets with nano-TiN modification[J].Ceramics International,2003,29(8):919-925.

[16]郑勇,范钟明.混料方法对 Ti(C,N)基金属陶瓷性能的影响[J].硬质合金,1997,14(1):17-21.

[17]吴一.天然钛铁矿碳热,铝热原位合成金属基复合陶瓷的研究[D].南昌:南昌大学,2005.

Fe-TiCN cermet preparation by titanium concentrate

CHEN Min1,XIAO Xuan1,TANG Aitao2

(1.School of Materials Science and Engineering,Panzhihua University,Panzhihua 617000,China;2.College of Materials Science and Engineering,Chongqin University,Chongqin 400044,China)

Fe-TiCN cermets were prepared with the addition of small amount of Mo and Ni via hot pressing technology.The Fe-TiCN composite powders were prepared via carbothermic reduction of titanium concentrate. The effects of composition and microstructure on the mechanical properties of Fe-TiCN cermets were studied with XRD,SEM&EDS,chemical analysis and mechanical properties testing.The results show that the Mo and Ni addition could refine the microstructure of the Fe-TiCN cermets.When the addition of Mo and Ni is 2.5%,respectively,the mechanical properties of Fe-TiCN cermet is optimal.

Fe-TiCN composite powder;cermet;microstructure;hardness;bending strength

TF125.3;TG148

A

1674-9669(2015)05-0069-04

10.13264/j.cnki.ysjskx.2015.05.013

2015-03-23

四川省应用基础研究项目(2014JY0132);攀枝花市科技支撑项目(2013CY-G-7,2014CY-G-26-1)

陈敏(1985- ),女,博士,讲师,主要从事粉末冶金材料制备研究,E-mail:cmrre@163.com.