发电机定子线棒介质损耗影响因素分析

卢宝玲

(浙江富春江水电设备有限公司,浙江 杭州311504)

0 引言

介质损耗因数(tanδ)作为发电机定子线棒质量评定的一个重要参数,由绝缘材料和绝缘成型工艺质量等因素决定,其大小被作为衡量定子线棒质量的重要指标之一。但是,在生产过程中发现,不同绝缘结构的线棒随着施加电压的升高,介质损耗因数大小及其增量有明显的不同。采用同样工艺、同种材料、相同绝缘结构的线棒,测得的介质损耗因数大小也有所不同。近期的实践还表明,采用VPI制造技术生产出的定子线棒介质损耗因数与采用模压工艺制作的同一产品相比,其数值往往偏大。所以需要对影响介质损耗因数的各个因素进行研究,对实际生产和试验过程中出现的各种现象进行分析。

1 试验

1.1 试样的制作

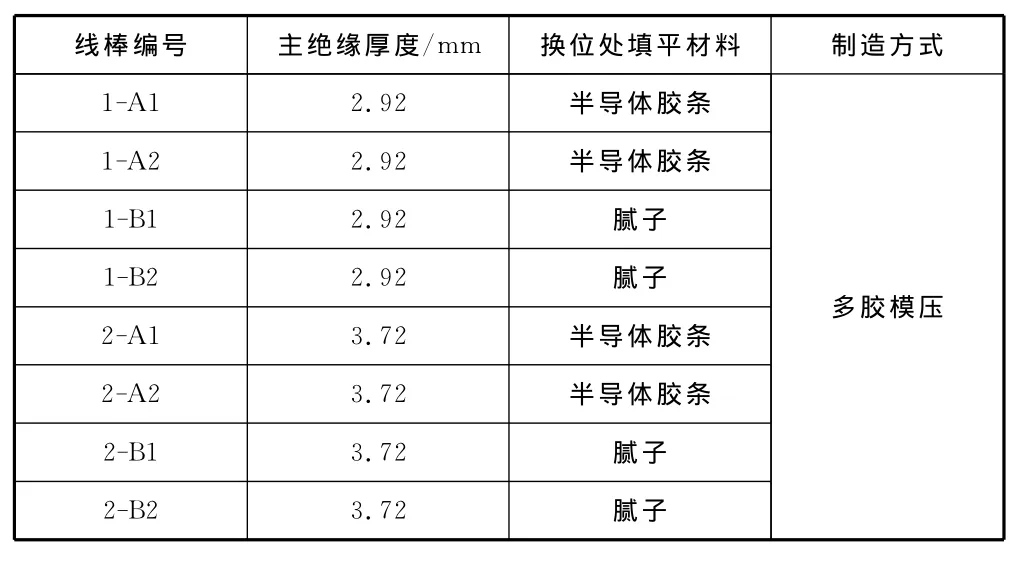

1.1.1 不同绝缘厚度、不同换位处填平材料制作的线棒

试样为采用多胶模压方式制作的8根真机线棒,其中4根的绝缘厚度为2.92mm(线棒号为1-A1、1-A2、1-B1、1-B2),另外4根的绝缘厚度为3.72mm(线棒号为2-A1、2-A2、2-B1、2-B2),换位处的填平材料分别为腻子和半导体胶条。将这8根线棒主绝缘包扎完成后,再包扎防晕层,然后放入热压模中进行热压、固化成型(表1)。

表1 多胶模压线棒制造方式

1.1.2 采用不同制造方式制作的线棒

试样为采用VPI制造方式制作的4根真机线棒,绝缘厚度分别为2.92mm、3.72mm,换位处填平材料均为半导体胶条。对于采用VPI制造方式的线棒,主绝缘包扎后,再包扎防晕层,然后经过真空压力浸渍,再放入烘箱进行加热、固化成型。具体如表2所示。

1.2 试验方法

对于发电机真机定子线棒来说,制造过程中槽部防晕层和端部防晕层的制造都是连续的,若要单独测试槽部防晕层下主绝缘的介质损耗,需要将槽部防晕层和端部防晕层断开。但是这样既增加工时,又影响产品线棒的外观,所以国内外生产厂家测量介质损耗因数的方法为:在线棒低阻防晕层上包一层铝箔纸,并用电工带扎紧作为测量电极,在测量电极的外侧绕包一层屏蔽带作为屏蔽电极,屏蔽电极与测量电极间间距为2~4mm,然后再按设备使用说明连接好设备接线,线棒导体连接电源高压端,将屏蔽电极与测量电极及设备相应连接端连接进行测试。

表2 VPI线棒制造方式

1.3 试验设备

介质损耗的测量设备为:工频耐压试验系统(JTGN-50kVA/70kV),高精度电容、电感和介质测试电桥(2820a)。

2 试验数据及分析

2.1 换位处填平材料、绝缘厚度对介质损耗的影响

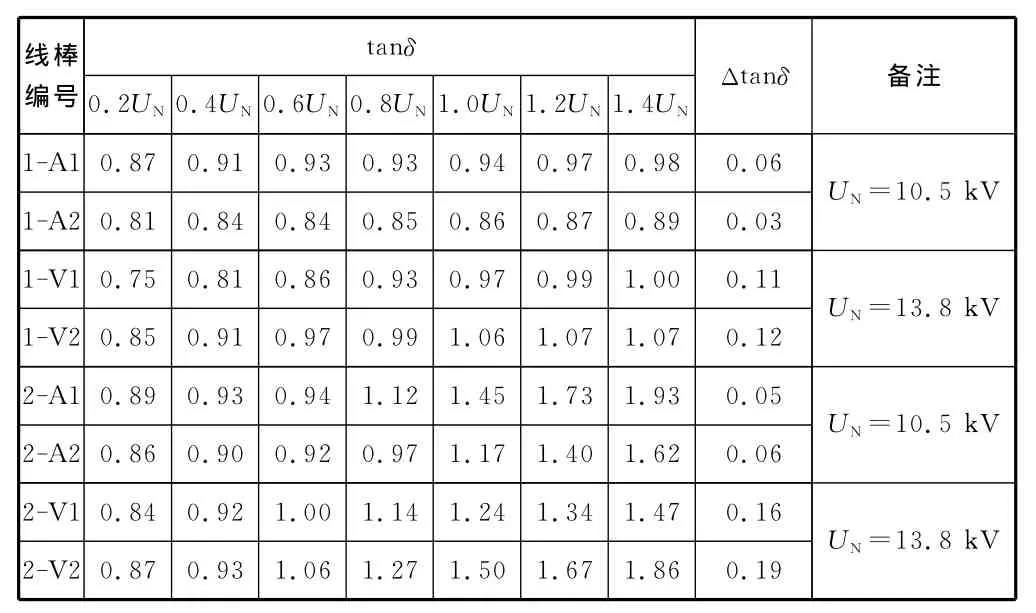

按1.2的试验方法分别对不同绝缘厚度、不同换位处填平材料制作的8根真机线棒在不同电压下进行tanδ测试,线棒的介质损耗因数随电压的变化如表3所示。

表3 线棒介质损耗及其增量 单位:%

从表3可以看出,绝缘厚度相同的情况下,换位处填平材料为半导体胶条的线棒介质损耗(tanδ)小于换位处填平材料为腻子的线棒的介质损耗,同时随着电压的升高,两种类型的介质损耗都逐渐增大,但换位处填平材料为腻子的线棒的介质损耗增加速度远远大于换位处填平材料为半导体的线棒。还可以看出,在换位处填平材料相同的情况下,绝缘厚度大的线棒的介质损耗跟绝缘厚度小的线棒差别不大,但随着电压的升高,介质损耗都逐渐增大,而绝缘厚度大的线棒的介质损耗增加速度远远大于绝缘厚度小的线棒。另外还可以看出,两种类型的线棒的介质损耗增量(Δtanδ)变化不大。

2.2 绝缘厚度、线棒制造方式对介质损耗的影响

按1.2的试验方法分别对不同绝缘厚度、不同制造方式制作的8根真机线棒在不同电压下进行tanδ测试,线棒的介质损耗因数随电压的变化如表4所示。

表4 介质损耗及其增量 单位:%

从表4可以看出,在绝缘厚度相同的情况下,多胶模压和VPI制造的线棒介质损耗差别不大,但VPI制造的线棒介质损耗增量(Δtanδ)大于多胶模压制造的线棒。同时还可以看出,不论是多胶模压还是VPI制造的线棒,绝缘厚度不同,线棒的介质损耗(tanδ)差别不大,但随着电压的升高,绝缘厚度大的线棒的介质损耗增加速度远远大于绝缘厚度小的线棒。

3 结论

(1)使用半导体胶条作为线棒换位处的填平材料,可有效降低发电机定子线棒的介质损耗及其增量。

(2)定子线棒的制造工艺、绝缘厚度等对其介质损耗也有很大影响,因此制造前需通过介质损耗试验来确定定子线棒的制造工艺、绝缘材料等,以保证线棒产品的绝缘性能。

[1]严璋,朱德恒.高电压绝缘技术[M].北京:中国电力出版社,2002.

[2]邱昌荣,曹晓珑.普通高等教育机电类规划教材:电气绝缘测试技术[M].3版.北京:机械工业出版社,2014.