TSGD-300型受电弓刮弓的原因分析及改进措施

卢林科

(厦门轨道交通集团车辆部检修中心,福建 厦门361000)

1 TSGD-300型受电弓介绍

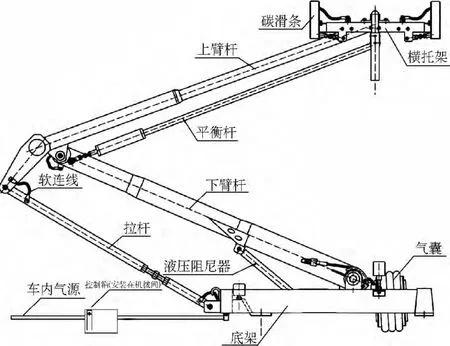

TSGD-300型受电弓使用单臂结构,全碳滑条,滑条耐用且检修方便,使用最为普遍。现今福州机务段是一个以电力机车为主型机车的综合性机务段,当前电力机车有:HXD3C型35台、HXD1型23台、SS3型84台、SS4型103台,共计245台。福州机务段由原福建片区4个机务段合并而来,因此电力机车所用受电弓的型号比较多且杂,主要有:DSA-200型受电弓、TSGD-300型、LV-2600-JC7-1-600/25型受电弓、TSG3-600/25型受电弓、TSG3-1-600/25型受电弓、TSGC-1-600/25型受电弓。而福州机务段里采用最多的就是TSGD-300型受电弓(图1、图2)。

图1 TSGD-300型受电弓三维图

图2 TSGD-300型受电弓结构示意图

通过日常运用检修发现,TSGD-300型受电弓主要故障(日常报修活)包括无法升弓、升弓慢、砸车顶、途中拉弧、快降动作(自动降弓)、升弓气囊裂(变形)、刮弓等,以及滑条到限、软扁线线断股、弓头支撑架弹片断(无弹力)、快降风管老化等小故障。

其中危害最大的故障就是刮弓,即弓网事故。一旦发生刮弓事故,司机必须立即停车并按规定程序进行检查处理(申请接触网停电—上车顶检查处理—切除故障受电弓),往往会造成较为严重的列车晚点,从而严重影响运输秩序。而且,受电弓发生刮弓后,往往无法修复,必须整体更换,经济损失较大。据统计,近年来机务段每年发生刮弓事故均在2~3件。如何消除TSGD-300型单臂受电弓的刮弓故障是机务段当前亟待解决的问题。

2 原因分析

受电弓刮弓的原因很多:受电弓本身的质量问题、供电段方面(接触网自身缺陷)、工务段方面(拨道移轨改变弓网相对位置)、机车乘务员方面(操纵不当,未及时采取降弓带电过分相),还有一些外在因素(接触网上悬挂异物、自然灾害等)。本文着重从机车运用检修的角度对TSGD-300型单臂受电弓的刮弓原因进行剖析及总结。

2.1 受电弓典型故障案例分析

2.1.1 故障现象与现场处理结果

(1)2013年1月12—20日,SS3-4049机车Ⅰ端受电弓滑条连续几趟均发生滑条的导角被接触网线硬点击坏,先后更换了4根滑条,从几根受损的滑条来看,其受损的位置均相同。期间,通过向供电段安全科反馈相关信息,由其组织对相关区段接触网悬挂状态进行了检查也未能查出具体原因。对机车进行扣修,检查其升弓高度、接触压力、升降弓时间等相关技术性能,发现该机车Ⅰ端受电弓升弓接触压力太高,达180 N(标准为60~80 N)。打开控制箱检查发现稳压阀压力表显示460 k Pa,将其调为420 k Pa后,重新测量受电弓接触压力为75 N后投入运用,该车受电弓的故障现象消失。

(2)2014年6月28日,SS3-0120机车Ⅱ端受电弓刮弓。回段检查发现Ⅱ端受电弓翻转180°,平衡杆拉断,滑条中部偏左处有一硬点、整个滑板向上后部严重变形。更换新弓后检查测试相关数据发现:升弓接触压力太高,达200 N以上(因所用的弹簧称最大量值只有200 N)。打开控制箱检查发现稳压阀压力表显示500 k Pa,将其调整为420 k Pa后,测量受电弓接触压力为80 N后投入运用,受电弓运用状态良好。

2.1.2 故障案例发生的原因分析

大部分机车由于刮弓后,部件已经损坏严重,刮弓主要原因比较难以判断,但从损坏部件看,滑条上均存在硬接触点,并且位置均靠近滑条左右两侧而非中间部分。以SS3-4049机车为例,该车尚未造成刮弓,且经处理后故障消除,可以断定故障点即在接触压力调整上,由于控制箱稳压阀压力调整不当(460 k Pa),造成Ⅰ端受电弓的升弓接触压力过大,升弓后接触网向上抬高量过大(经测量向上抬高量较接触压力正常的受电弓约高15 c m,如图3所示);当机车运行至线岔过渡区,滑条与接触网线接触点移到滑条边缘位置时,另一侧滑条在作用力作用下犹如跷跷板就会上翘,轻则造成受电弓滑板被接触网线硬点击伤(如案例中SS3-4049机车);重则如案例SS3-0120机车,其Ⅱ端受电弓的升弓接触压力达到200 N以上,直接导致线岔区接触网线进入滑板的下部,弓头在接触网线、吊弦的拉扯下翻转,刮弓在所难免。

图3 电力机车受电弓过线岔区时滑条与接触网线作用示意图

综合以上原因分析,受电弓的刮弓与升弓接触压力关系密切。升弓接触压力,标准为60~80 N。

(1)当升弓接触压力低于60 N,会造成升弓困难、受电弓与接触网离线跳弓、拉弧等故障;

(2)当升弓接触压力高于80 N,轻则造成受电弓滑条受硬点撞击损伤,重则发生刮弓事故。

通过对刮弓机车的事后检查发现,有部分故障受电弓的升弓接触压力超过正常值(高于80 N),甚至超过200 N;造成这种现象的主要原因是受电弓控制箱的稳压阀压力调整不当。对于TSGD-300型这种新型受电弓,有相当多的现场检修者认为:要使受电弓工作可靠,控制箱上稳压阀压力应在500 k Pa以上(由检修老式弓带来的老“经验”)。而事实上,500 k Pa这个压力值是指气阀柜300#调压阀的压力调整值。根据现场的使用经验控制箱稳压阀的压力只能调为400~420 k Pa,才能保证升弓接触压力在标准值60~80 N以内。

因此,TSGD-300型受电弓的控制箱是一个关键部件,在不了解其构造作用原理的情况下盲目检修,随意调节控制箱内的稳压阀压力值,必然会使受电弓的工作状态发生变化。受电弓整备检修作业过程中出现这种现象的原因主要是控制箱经过一段时间的使用,气路管道因压缩空气本身附带的油尘等原因存在受堵现象,造成受电弓升弓困难;乘务员报修后,检修工作者由于对该新型受电弓了解不够,打开控制箱后发现稳压阀的压力为420 k Pa,认为是该阀的压力值调整太低所致,将稳压阀的压力调高到450~500 k Pa。这种做法确实可以使受电弓容易升起来,但此时的升弓接触压力已经远大于标准值,轻则造成滑条受损,重则发生刮弓事故。

2.2 控制箱的原理分析

控制箱是TSGD-300型受电弓的动力控制核心部件,其工作原理如图4所示。

图4 TSGD-300型受电弓控制箱工作原理图

(1)升弓:气源从升弓电空阀进入空气滤清器,经稳压阀及压力表后进入升弓调节阀,通过控制调节阀的开度实现升弓时间控制,再进入气囊及自动降弓装置,使气囊膨胀,推动钢丝绳从而将受电弓升起。

(2)降弓:当升弓电空阀失电排风时,气囊内的气压一路进入微调阀的大小两孔迅速排向大气,一路经降弓调节阀使微调阀在一定时间后关闭微调阀大孔,使剩余气囊内的气压只经微调阀的小孔缓慢排向大气,实现先快后慢的降弓要求。

2.3 结论

通过以上分析,判定TSGD-300型受电弓发生故障的原因主要是:在检查维护过程中,控制箱稳压阀压力调整过高而引发刮弓故障。

3 改进措施

针对控制箱内压力表压力超高问题,除了加强培训,提高专修人员的业务素质,解决人员因素问题外,还可以从设备改造方面考虑如何进一步控制该故障现象的发生。

方案1:在控制箱内做一些改动。在压力表三通接头处加装限压阀,其作用是确保送往气囊的压缩空气压力不超过430 k Pa。

如何确定限压阀工作压力,从长期故障处理及检测接触压力掌握情况来看,控制箱内压力与升弓接触压力关系如下:控制箱压力每变化10 k Pa,接触压力变化10 N,控制压力为430 k Pa时,接触压力为90 N,虽然不符合标准,但此时接触压力不会造成滑条受击打而刮弓,又能有效升弓,因此确定限压阀压力为430 k Pa,而非标准上限420 k Pa。

方案2:在控制箱出风口处加装压力继电器,其作用是当出风口压力超过430 k Pa时,切除受电弓升弓电空阀得电电路,使受电弓自动降弓,起到保护作用。

以上两方案均能有效地解决因控制箱压力超高造成的刮弓。其中方案2虽需进行电路改造(将压力继电器常闭联锁并入受电弓升弓电空阀得电电路),相对复杂,但由于加装的压力继电器可以安装在升弓电空阀下方,如果不考虑故障提示电路,改造线路不超过1 m,改造工程量小;方案1必须分解控制箱并进行钻孔,看似简单,实际操作相对麻烦。

从试验效果看,方案2更简单易行,文中案例SS3-0120机车加装后经试验证明能正常运用,并且使用半年以来无任何弓网问题,且加装电路无需进行特别宣传学习,因为加装部件及电线路均在升弓电空阀附近,布局简单、易于查找故障,方案切实可行。

[1]刘友梅.韶山3型4000系电力机车[M].北京:中国铁道出版社,2000.

[2]庄仲生.TSG-300型单臂受电弓使用说明书[Z],2004.