某船用泵机械密封装置的改进设计

王高一 吴新跃

(海军工程大学动力工程学院,湖北 武汉430033)

0 引言

船舶的冷却系统、舱底压载系统、循环水系统、消防系统、辅助锅炉给水系统、日用水系统等都需要水泵来输送常温海水或淡水。某船消防系统采用型号为8CLGⅢ-25的单吸蜗壳式叶片泵,其进口压力允许值为3 MPa,流量为100~972 m3/h,扬程为10~85 m,主要零件的材质为硅黄铜,用电机驱动。该泵原先采用平衡式单端面分立单元机械密封,在长期的使用中出现了很多问题,如泄漏量大、密封效果不佳、维修频繁、寿命短等,这就严重影响了船舶航行的进程,带来很大的维修成本。鉴于此,本文提出一种改进的结构,并使用合理的材料,以保证密封装置在我国海域中可靠运行,并有足够长的使用寿命。

1 原有机械密封装置存在的问题

目前使用的机械密封为平衡式单端面分立单元机械密封,其结构如图1所示。

图1 原有机械密封装置结构图

通过实际应用,并加以分析,认为该密封装置存在如下不足之处:

(1)主密封副选材不合理,无法适应我国海水含沙的工作环境。当前船舶使用的机械密封装置使用硬质合金对碳石墨(即软硬配对)作为主摩擦副,其优点是摩擦系数小,摩擦损耗较小,实践表明这样的主密封副配对在我国海域的使用并不理想。我国海域尤其是在东海一带泥沙、杂质的含量很大,这样的海水无疑对质地较软的石墨会产生破坏性作用,一旦泥沙或硬质颗粒进入密封端面,便极易造成密封面的过度磨损失效,从而引发泄漏。另外,由于硬质合金成本较高,运行中让材质较软、价格较便宜的碳精环被磨损,当碳精环磨损量超标密封失效后,更换碳精环。这样做是为了节约成本和增加经济效益,不太注重使用寿命的长短。

(2)轴套与轴是过盈配合,动环由锁紧螺母与轴套采用螺纹连接M92×1.5进行轴向固定,并用销与轴套周向固定。电机正转时,轴套通过销带动动环旋转,螺纹处于旋紧状态,动环在轴向和周向均与轴套固定,随轴旋转,与静环紧靠,实现密封效果。当电机的相序接错导致泵轴反转时,锁紧螺母由于没有周向力矩带动其旋转,螺纹连接就会松脱,这样动环在轴向失去固定,从而导致其与静环不能紧靠在一起,密封端面贴紧力变小,密封失效,这就阻碍了设备的正常运转,同时也给设备的维修带来极大不便。

(3)密封圈的选材不当。目前使用的辅助密封圈的材料是丁腈橡胶,其在高温、腐蚀性环境中,易老化、龟裂、变硬失弹;如果安装不当,还会出现过度变形。这些都会导致辅助密封效果变差。

(4)密封弹簧长期暴露在海水中,因积垢、泥沙堆积(尤其在东海)、海生物吸附等造成弹簧被堵死失弹,失去补偿作用。

(5)分立式结构的密封装置安装不方便,还会造成人为安装误差。传统的分立式密封装置在安装过程中其弹簧预压缩量、动静环端面与轴线垂直度等关键指标取决于工人的技术水平,所以不可避免地会出现人为的安装质量问题。

2 改进设计

针对原有机械密封存在的问题,参考较为先进的变工况集装式免维护机械密封技术,对现行使用的机械密封装置进行了以下改进设计:

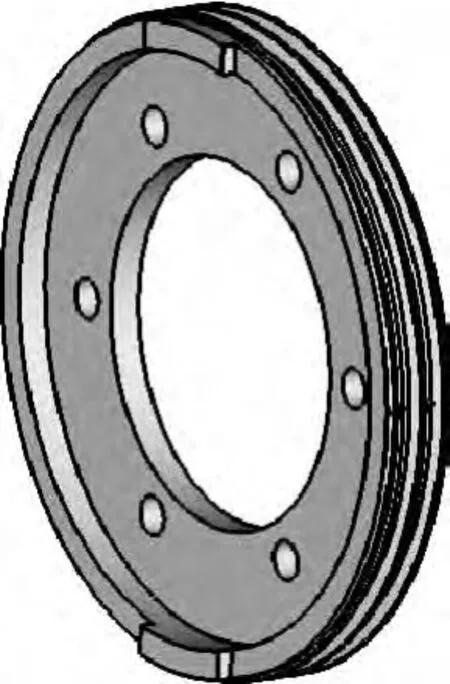

(1)在密封装置和泵体连接的部位安装减压套。此减压套外表面是具有凹槽的迷宫结构,如图2所示。利用“迷宫密封”的工作原理,介质经过该结构初步减压,可将要密封的介质压力降低一半,这样就减小了密封装置的工作压力,进而提高了密封装置的使用寿命。由于密封装置在运行中,减压套会与泵体发生摩擦,而铸造硅黄铜常用于摩擦条件下工作的零件,所以减压套的材料采用铸造硅黄铜。减压套磨损量超标失效后可换新。

图2 减压套

(2)根据机泵的实际运行情况及安装位置,通过拨叉结构将减压套和动环锁紧螺母连接起来,再用螺钉将减压套轴向固定,这样就可以避免因电机反转造成锁紧螺母松脱,从结构上改变机械密封只能正转不能反转的弊端,实现同一个密封正反转通用。拨叉结构的实物图如图3所示。

图3 拨叉结构实物图

(3)动、静环材料改为均采用硬质合金。硬质合金具有极高的硬度和强度、良好的耐磨性及抗颗粒冲刷性,因此适用于重负荷或含有颗粒、固体及结晶介质的场合。机械密封用的硬质合金主要是碳化物(WC),常用的为 WC-Co类。WC-Co是由硬度极高的难熔钨碳化物加Co(或其他铁族金属)作为黏结剂用粉末冶金方法压制烧结而成的[1]。考虑到该新型机械密封装置的使用条件为我国海域多杂质的海水,且其有一定的腐蚀性;同时考虑经济效益,选用牌号为YG6的硬质合金作为摩擦副材料。

(4)密封圈的材料选用全氟醚橡胶。作为机械密封辅助密封件,全氟醚橡胶可以耐高温以及许多有毒有害和强腐蚀的油品,如醚类、酮类、苯环类溶剂、强氧化剂、强酸强碱等,全氟醚橡胶的耐热稳定性能超越了一般氟橡胶,可以在300℃的高温下长期使用。API682—2004规定,除非另有指定,O形圈应采用氟橡胶(FPM),如果氟橡胶(FPM)受到工作温度和化学兼容性的限制,而不能使用,则O形圈应使用全氟醚橡胶(FFKM)材料。全氟醚橡胶是用于高温条件下抵抗化学腐蚀的O形圈通常采用的材料[2]。综合考虑新型机械密封装置的使用工况和API标准,选用全氟醚橡胶作为密封圈的材料。

(5)在机封端盖和静环座之间安装密封圈,用其将弹簧与海水隔离开,避免海水对补偿弹簧的腐蚀,也避免因泥沙的沉积使补偿弹簧失弹而失去补偿作用。

(6)采用全集装免维护设计,安装前准确测量弹簧比压,加装限位器,检查配合尺寸,检查密封端面与轴的垂直度和偏心度。密封组件总成装配完毕后,将应急密封的填料调整螺母和填料压盖松开,压入相应规格的填料;安装时直接将组件总成套入泵壳,并用螺栓将密封装置压盖与泵壳基座连接,紧固即可。安装方便,无人为安装误差,安装质量可靠,并且可以节约大量安装时间。

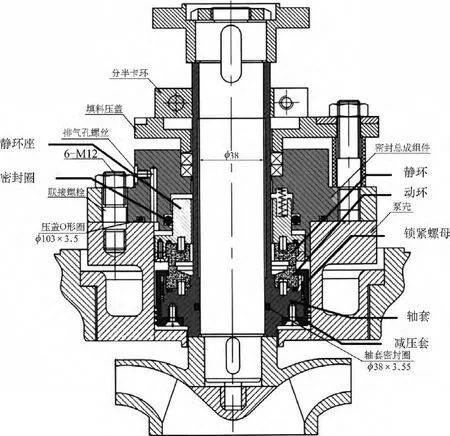

改造后的机械密封为全集成单端面平衡型静环补偿结构,其总装配图如图4所示。

3 密封装置改造后的效果

改造后的机械密封装置经性能试验和长期实际应用,均满足在我国海域中使用的要求。改造后的机械密封装置有以下优点:

(1)由于采用了全集成免维护结构,这使得密封装置没有人为安装误差,而且节约安装时间,大大提高了安装的质量和效率。另外,免维护设计也大大节省了维修成本。

(2)改造后的密封装置无论是技术、质量、使用效果,还是规格尺寸,均能完全替代原装机械密封,而且,个别部件比原装机封部件性能更优。

(3)大幅度延长了使用寿命。新的密封装置规定两年换新一次,在此期间使用均未出现任何泄漏,密封效果可靠,保证船舶的长期有效运行。

图4 总装配图

4 结语

通过对船用泵原有机械密封装置的改造,新型机械密封装置克服了原有装置的不足,密封效果良好,安装维修方便,使用寿命大大延长,达到了改造的目的。

[1]顾永权.机械密封实用技术[M].北京:机械工业出版社,2004.

[2]朱立新,王汝美.实用机械密封技术问答[M].3版.北京:中国石化出版社,2014.