大型燃油锅炉及其辅助系统设计特点研究

周 军

(上海电气工程设计有限公司,上海201612)

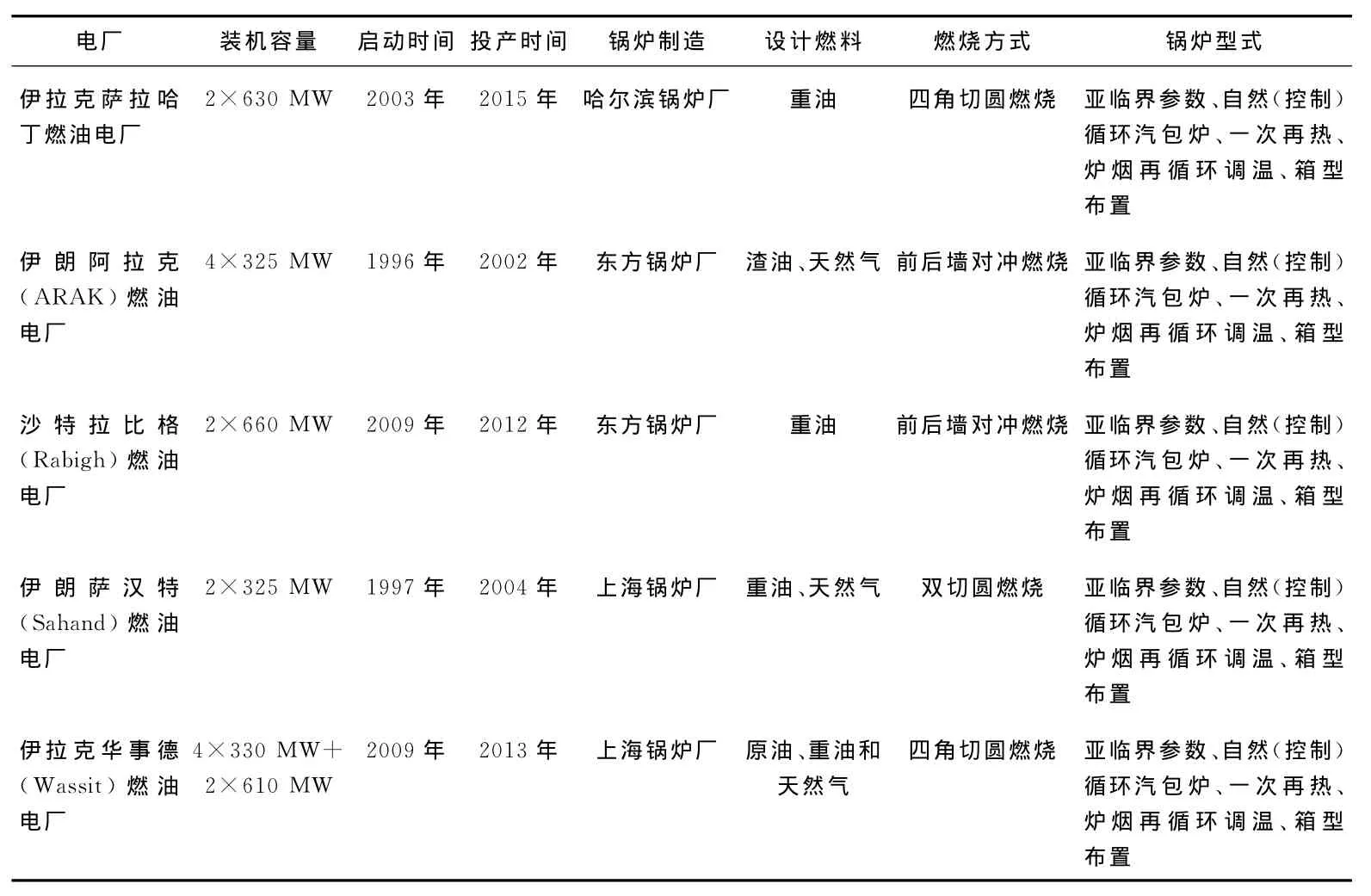

1 中东地区的大型燃油直燃电厂

在石油资源丰富但电力较紧缺的中东地区,石油原油以及经过炼制后的重油和渣油采用大型燃油锅炉直燃发电技术,还是有相当的经济性和市场的。近年来,国内的大型电力设备制造商瞄准了这块市场,在诸如沙特、伊拉克、伊朗等国家建设了一批大型燃油直燃电厂,表1列出了部分典型电厂。

表1 中东地区部分燃油直燃电厂

2 燃油锅炉设计特点及关注点

2.1 大型燃油锅炉设计特点

从表1可以看出,中东地区投运的“中国制造”大型燃油直燃电厂装机容量属于主流装机容量,燃油锅炉均为亚临界参数自然(控制)循环汽包炉,一次再热,采用炉烟再循环方式调温,炉型采用紧凑箱型结构,前后墙对冲燃烧或四角切圆燃烧也均为煤粉燃烧锅炉广泛采用的成熟技术。

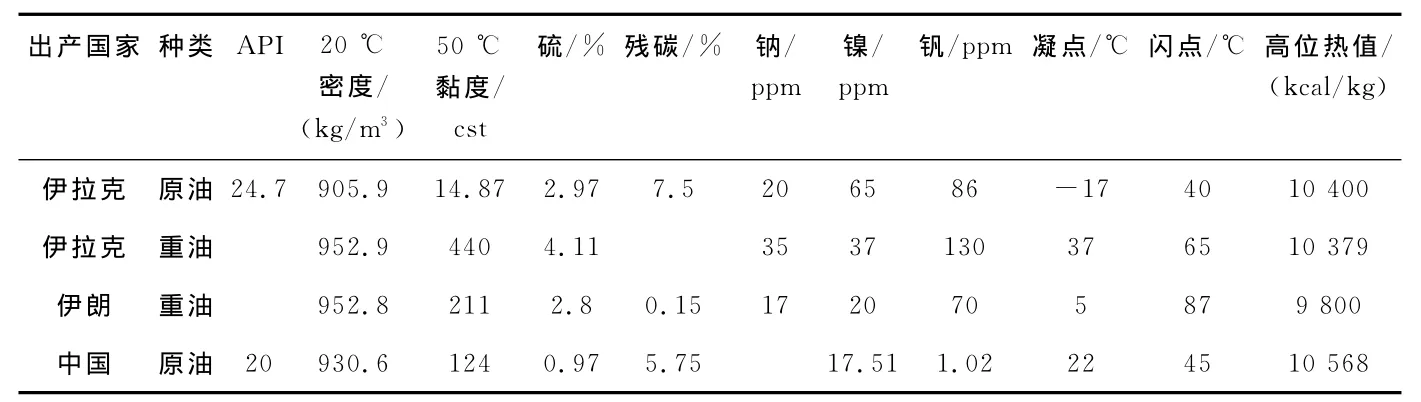

表2 中东地区电厂典型燃油分析

2.2 中东地区燃料油特点

燃油参数是燃油锅炉的重要设计参数,中东地区的大型燃油电厂普遍以价格低廉的原油、重油、渣油作为主燃料,重油是石油原油提取汽油、柴油后的剩余重质油,通常由常压油、渣油、柴油等调和而成。表2列出了中东地区燃油电厂典型燃油的分析,同时列出了中国胜利油田出产的典型原油作为对比。可以看出,中东地区的原油或重油具有高硫分、高重金属/碱金属含量的特点。

2.3 燃油锅炉燃烧特点

燃油的物理特性和燃烧特性是燃油锅炉设计的重要依据。燃油作为液体燃料,其沸点低于着火点,燃烧总是在气态下进行,也即燃油蒸汽和空气混合物的燃烧。燃油的燃烧速度取决于蒸发速度,而蒸发速度除了与受热情况有关,还在很大程度上与燃油的蒸发表面积有关,因此燃油燃烧时需要进行特殊的破碎—雾化处理以增大燃油的外表面积。雾化后的燃油喷入高热炉膛,急剧蒸发形成可燃气体,燃烧具有气体扩散燃烧的特点,油滴的燃烧时间取决于氧气向油滴扩散的时间。因此要提高燃油燃烧效率,一来要提高雾化质量,二来要合理配风。

燃油的雾化是影响燃油燃烧效果的重要环节,雾化效果不好会造成油滴粗大,油滴可能还没有燃烧完全就碰到炉壁或水冷壁管,造成严重的结焦。机械雾化系统简单,但需要较高的供油压力,且油量调节范围较小,在低负荷下雾化质量很难保证。蒸汽雾化则相反,调节范围大,雾化效果好,中东地区大型燃油锅炉大多采用蒸汽雾化。锅炉配风要保证燃油和和空气的充分混合,采用多级配风降低主燃烧区域的燃烧气氛和温度,控制NOx的排放和SO3的产生,锅炉炉膛过量空气系数通常选取为1.05。

燃油的燃烧不产生炉渣,锅炉底部无需设排渣口及出渣设备。燃油经雾化喷入炉内,若发生熄火或与空气在一定范围内混合,容易形成爆炸性气体,因此锅炉防爆要求很高,需采用自动化燃烧系统,包括火焰监测、熄火保护、防爆等一系列安全措施。

2.4 燃油锅炉振动问题

燃油锅炉应避免易发生的运行振动问题。沙特某燃油电厂运行期间锅炉发生强烈振动,为解决此问题,锅炉经历6次大规模的改造,前后花费半年时间,损失巨大[1]。引起锅炉运行振动的可能因素很多,设计、安装、运行的各个环节都需要引起注意。燃油锅炉为微正压燃烧炉膛,炉膛设计应考虑合适的设计压力,保证炉膛有足够的刚度。魏子杰等[2]经过研究分析,认为燃油锅炉的振动大多数来源于热声振动。

热声振动是由恒定热源引起的声振或压力波动,其定义为:当热量在空气受到最大压缩时加入或热量在空气处于最稀薄时释放所产生振动。燃油锅炉燃烧区域温度高达1 400~1 600℃,而送入燃烧器的空气温度只有80~300℃,同时有持续的热量输入系统,炉膛和燃烧器构成的系统中存在很大的温度梯度,存在热声不稳定的驱动力。热声振动往往伴有明显的停滞声波、高分贝噪音并引起结构件的剧烈振动,严重时会造成机组停运。因此锅炉炉膛设计时应避免造成热声振动的潜在因素出现。

另一方面,炉膛的燃烧脉动,包括送风系统中气流的脉动、烟气再循环系统中烟气的脉动、燃油系统内油压的脉动、雾化蒸汽系统中蒸汽压力的脉动均可能引起锅炉的振动。烟气流过管束所产生的卡门涡街也会引起烟道的共振。为避免振动发生,锅炉运行中应避免炉膛的燃烧波动频率和锅炉结构的固有频率接近,设计过程需优化燃烧器结构设计,优化配风方式,优化炉内和烟道流场,增强油系统、烟风系统的可调节性。

2.5 燃油锅炉密封问题

为保证炉膛火焰的稳定,燃油锅炉均按微正压燃烧设计,这就对炉膛的强度和密封提出了很高的要求。燃油锅炉的炉膛采用全焊接膜式水冷壁,管束穿墙处要求采用全焊接金属密封方式以保证密封效果。伊朗某燃油电厂炉膛人孔门多处出现脱开、漏烟、烧红现象,原因在于其结构采用的是常规负压煤粉燃烧锅炉的标准件设计,不适用于正压燃烧的燃油锅炉。燃油锅炉炉膛上观察孔等各类开孔均应考虑可靠的空气密封装置,配置密封空气系统,密封风量和压头宜适当放大。锅炉的密封系统需要与锅炉整体的膨胀、支吊协调配合,确保绝对可靠的密封。

2.6 燃油锅炉腐蚀问题

锅炉受热面的腐蚀包括高温腐蚀和低温腐蚀两种。高温腐蚀是影响锅炉安全经济运行的重要因素,腐蚀区域一般在燃烧的高温区,通常水冷壁管向火侧的正面腐蚀最严重,管壁减薄也最大。高温腐蚀类型主要包括硫腐蚀、氯腐蚀和钒腐蚀,其中硫腐蚀又分为硫酸盐型高温腐蚀和硫化物型高温腐蚀。中东地区燃油中的高硫分和高Na、V等碱金属含量,使得燃油锅炉具有严重的高温腐蚀隐患。研究表明锅炉材料随着温度的变化存在两个高温腐蚀严重的温度区域,分别为450~560℃和620~700℃[3],对于超临界锅炉,锅炉过热器和再热器壁温将达到第二高温腐蚀区域,这成了燃油锅炉向超临界以上高参数发展的主要制约因素。为预防燃油锅炉高温腐蚀,设计和运行中需组织好燃烧问题,降低燃烧区域热负荷和含氧量,合理配风,保证适当的过量空气系数,减少SO3的产生;燃油可考虑预处理,或添加合适的添加剂;受热面易腐蚀区域亦可增加防腐蚀涂层。

锅炉低温腐蚀是指硫酸蒸汽凝结在尾部受热面上而发生的腐蚀,也称硫酸腐蚀。低温腐蚀大多出现在空预器冷端,会造成漏风率增大和锅炉效率的降低,严重时会影响锅炉的正常运行。中东地区燃油电厂的燃油硫分高,低温腐蚀问题也需重点关注。烟气中SO3不但会造成高温腐蚀,还是影响低温腐蚀的主要因素,燃烧需控制SO3的产生。为防止和减轻低温腐蚀,需使空预器的冷端温度在烟气酸露点温度之上,送风机出口也需要加设暖风器提高空预器进口风温。空预器的冷端材料应采用耐腐蚀材料,推荐涂搪瓷钢板,虽然其价格较高,但耐腐蚀效果非常好。

3 燃油锅炉辅助系统设计特点

3.1 燃油系统

由于采用燃油作为主燃料,大型燃油电厂无需设置燃煤电厂复杂的煤系统。和燃煤电厂的辅助燃油系统相比,大型燃油电厂的燃油系统设计容量大,可靠性要求更高。以2×300 MW燃油电厂为例,每天耗油量可达3 000 t(日运行按20 h),因此大型燃油电厂往往需要设置大容量储油区。伊拉克某燃油电厂油罐区配置了6座10 000 m3的储油罐,伊朗某燃油电厂配置了4座35 000 m3的储油罐。供油系统持续稳定的供油是锅炉稳定运行的关键,为提高系统可靠性和利用率,供油泵和燃油加热器均需考虑备用。王慧颖等[4]对大型燃油电厂的供油系统进行了研究,认为对于600 MW等级的大容量燃油机组,供油系统宜采用两级供油泵系统,尤其是在油品黏度高、供油压力高的情况下,两级供油泵系统在技术和经济上均有较大优势。

3.2 燃烧烟风系统

燃油锅炉燃烧所需助燃空气直接由送风机吸入加压,克服风道、暖风器、空预器、燃烧器等风道部件阻力送入炉膛,炉膛维持在正压运行,产生的烟气可在不依赖引风机的条件下克服锅炉尾部受热面、空预器、烟道、烟囱的各项阻力排入大气。目前中东地区运行的燃油锅炉均未配置引风机,相应的送风机压头较高,通常额定负荷下送风机运行风压在10 k Pa左右,和煤粉燃烧锅炉的一次风机相似。随着环保要求的提高,新启动的燃油机组项目大多均需要考虑全套脱硫脱硝除尘装置,尾部的烟气阻力将大大提高,片面地提高送风机压头会使整个系统设计压力提高,带来一系列问题,在此情况下宜考虑增加增压风机来克服部分烟气阻力。由于送风机出口风压较高,风道的设计压力也高,风道的设计需考虑足够的刚度,适当增加壁厚,以防止运行时风道振动。伊朗某燃油电厂风道壁厚按国内常规的4 mm考虑,结果调试期间风道发生较大振动,影响了机组的正常移交,后通过增加加固肋的方法增加风道整体刚度,振动现象得到大大改善。推荐燃油锅炉的风道壁厚设计不低于6 mm。对于燃油含硫量高的机组,烟道材料若采用普通碳钢可能会发生严重腐蚀,可考虑采用考登钢或者耐候钢。

3.3 烟气洁净系统

因为当地的燃油电厂烟气排放标准并不严格,目前中东地区投运的燃油电厂鲜有考虑烟气脱硫脱硝除尘装置。但随着全球对于环保问题的日益重视,近年来中东地区启动的项目投标,不少业主已要求电厂的烟气排放按照比当地标准更严格的欧洲标准和世行标准执行。要想在中东地区电力市场走得更远,燃油电厂的设计需采取措施控制烟气污染物排放。燃油电厂烟气的污染物排放主要包括粉尘、SO2、NOx、CO、重金属等。

燃油本身含灰量少,因此烟气中的飞灰含量也不高,但如果需要进一步净化烟气中的粉尘,却并不容易做到。常规的电厂除尘设备有静电除尘器、布袋除尘器及电-袋复合除尘器3种。静电除尘器对粉尘特性比较敏感,燃油的灰成分和燃煤有很大差异,国内燃煤电厂惯用的静电除尘器对燃油锅炉烟气粉尘适应性差,国内的除尘器制造商也缺乏大型燃油锅炉除尘器的业绩,需要加强这方面的技术开发。布袋除尘器虽然对烟气粉尘特性不敏感,但用于燃油电厂容易引起“糊袋”,虽然可以采取一系列的措施予以缓解,但还是存在一些问题,运行维护比较麻烦,同时中东的高硫燃油烟气腐蚀性强,对于滤袋的材质要求很高,会带来高额的投资和运营成本,因此除非是除尘效率要求极高的工程,否则不推荐使用袋式除尘器。

按照2001年欧标或2007年世行标准,大型燃油直燃电厂的NOx和SO2排放限值均为200 mg/Nm3(干烟气、标况、3%含氧量)。燃油锅炉燃烧产生的NOx分为燃料型NOx和热力型NOx,前者取决于燃油中氮元素的含量,后者受到燃烧组织的影响,目前中东地区投运的燃油电厂NOx排放浓度普遍在800 mg/Nm3上下,这就意味着加装的SCR反应器需要达到70%~80%的效率,这属于国内的成熟技术。燃油锅炉出口SO2浓度则主要取决于燃油本身的硫元素含量,按中东地区燃油普遍的3%~4%含硫量,加装的FGD装置需要达到96%以上的脱硫效率,这也是国内技术可以实现的。但若是排放指标进一步严格,技术上将面临一定的困难和压力。

4 结语

综上所述,对于中东地区石油富产国的电力市场,中国公司在国内成熟的燃煤发电技术基础上研制开发了大型燃油直燃发电技术,并有了不少运行业绩,在取得相当成绩的同时,也存在一些问题。对于大型燃油直燃电厂的锅炉及其辅助系统设计,应基于燃油的物理特性和燃烧特性,重点关注燃油锅炉的振动、密封和腐蚀问题。为突破燃油锅炉向超临界以上高参数发展的技术瓶颈,应加大对燃油锅炉高温腐蚀问题的研究,寻求工程适用的解决方案。燃油锅炉辅助系统的设计,应重点关注日益提高的环保要求,致力于适用于燃油电厂的高效除尘、脱硫、脱硝装置的研究开发。

[1]姚元旭,李风华,张玉雷.锅炉振动分析及解决方案[C]//全国第八届电站锅炉专业技术交流年会论文集,2013.

[2]魏子杰,李道林.锅炉炉膛振动现象探源[J].发电设备,2007(3).

[3]赵钦新,朱丽慧.超临界锅炉耐热钢研究[M].北京:机械工业出版社,2010.

[4]王慧颖,陈威.600 MW级燃油电厂供油泵系统配置研究[J].能源与节能,2013(10).